Изобретение относится к обработке металлов резанием и может быть исползовано для обработки отверстий переналаживаемой сверлильной головкой.

Цель изобретения - уменьшение габаритов головки и повьшение точности регулировки положения шп1шделей путе вьтолнения элементов кинематической цепи головки перемещаемыми.

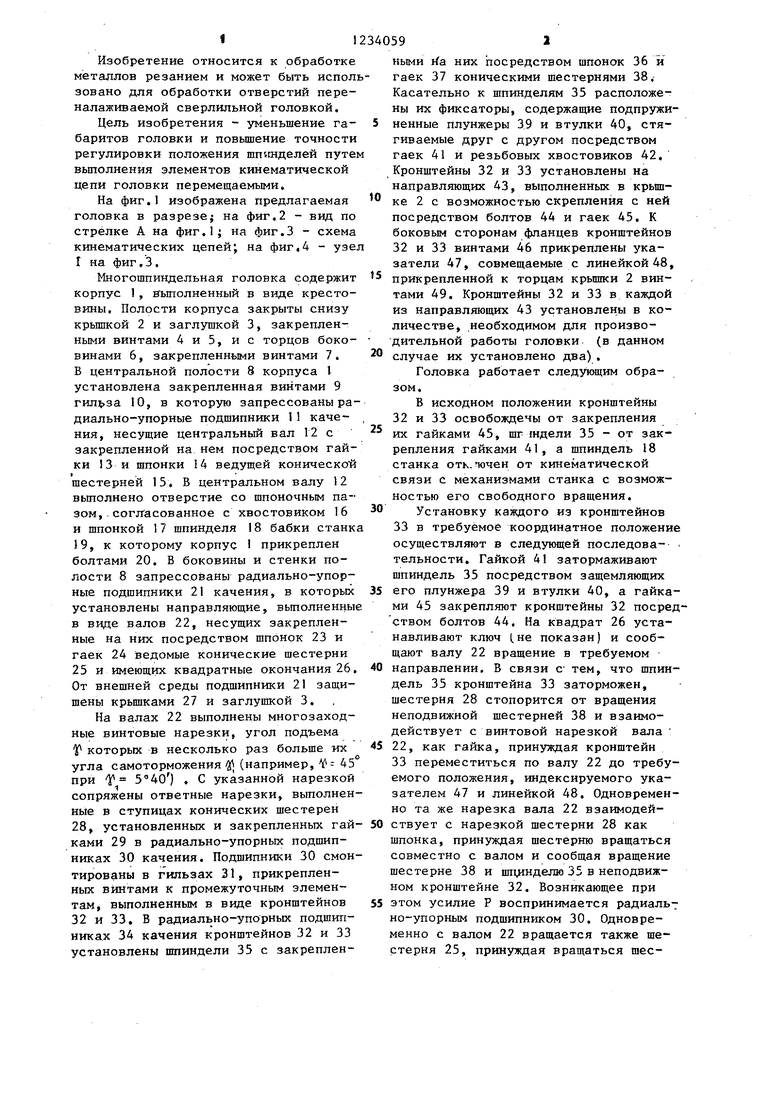

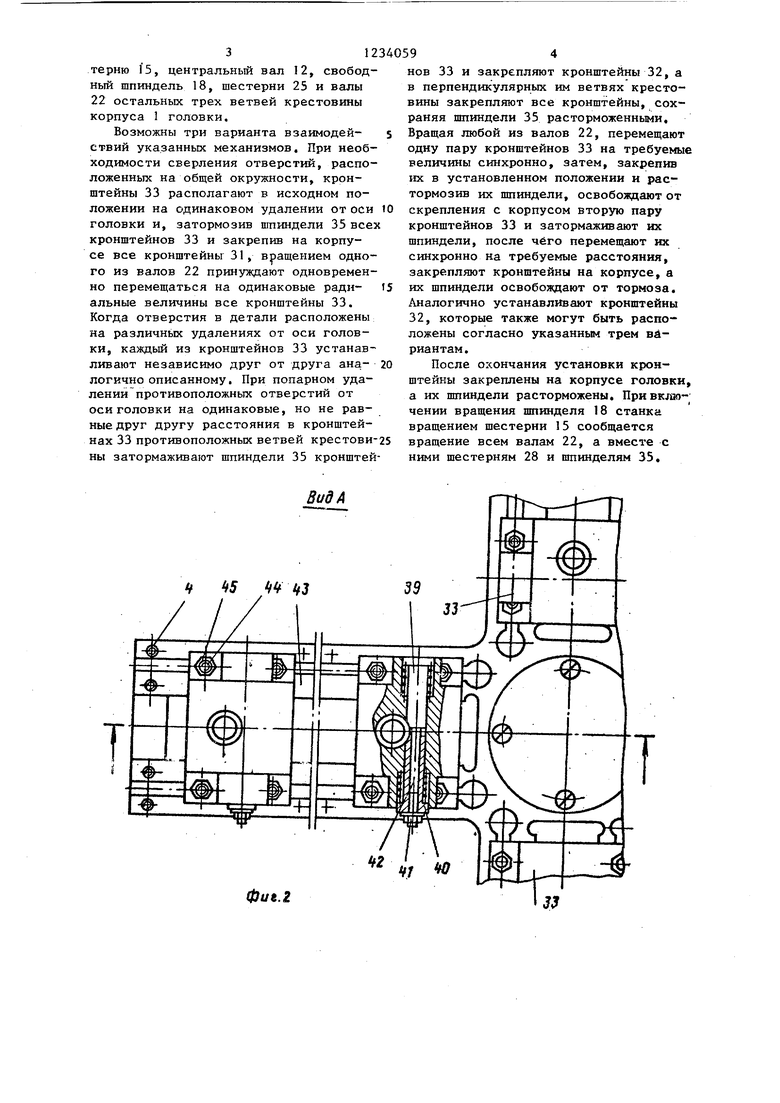

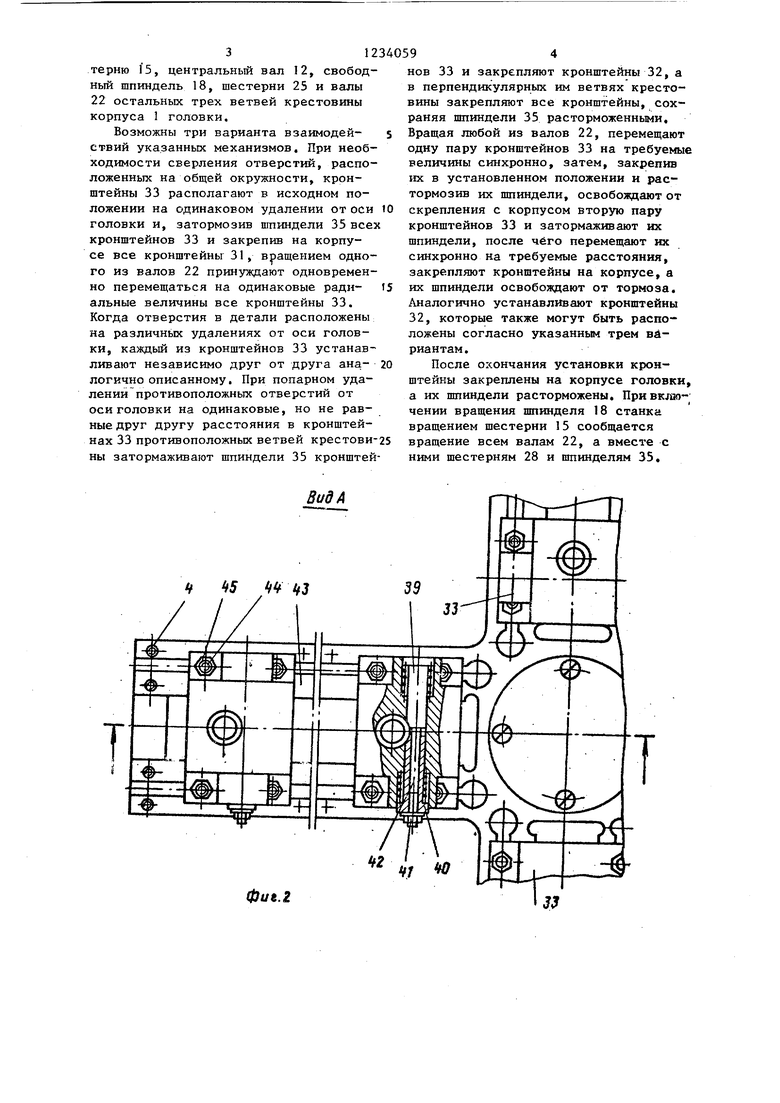

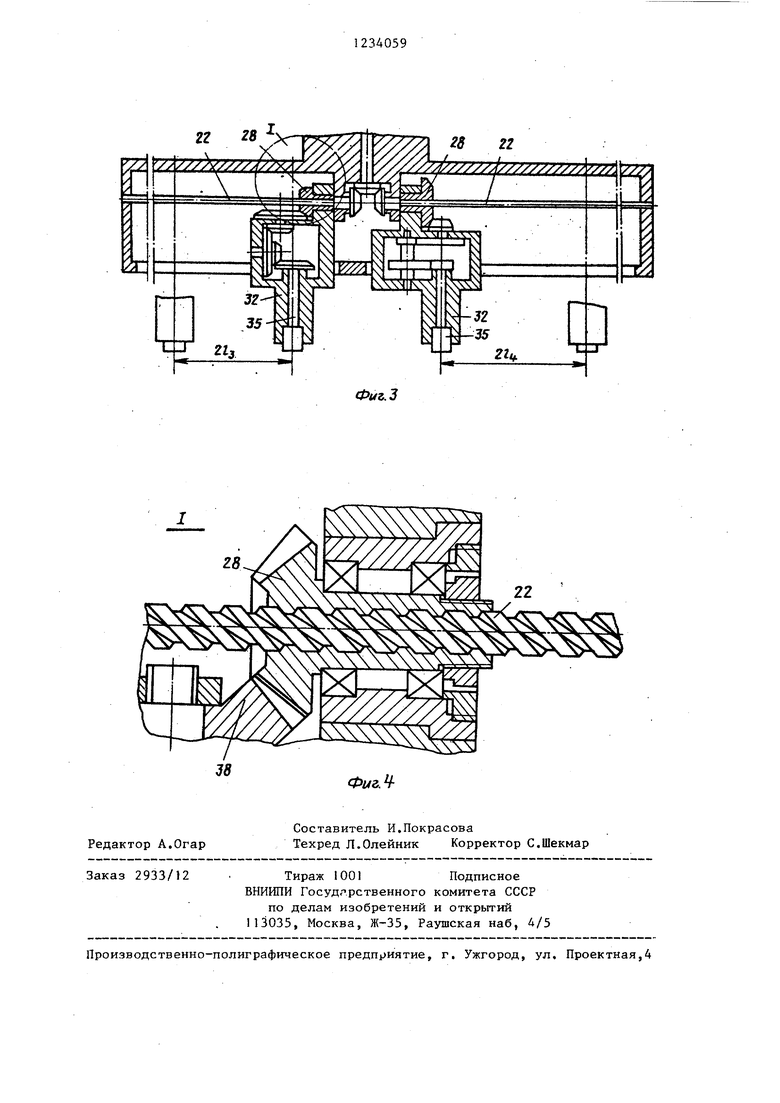

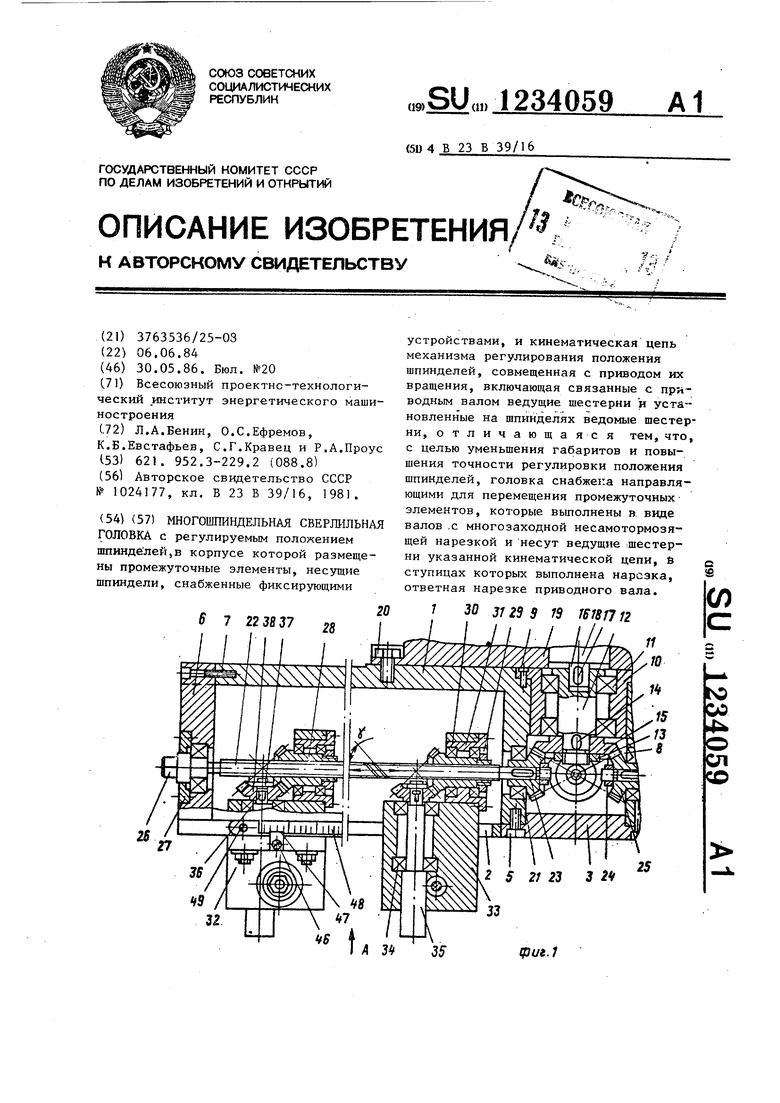

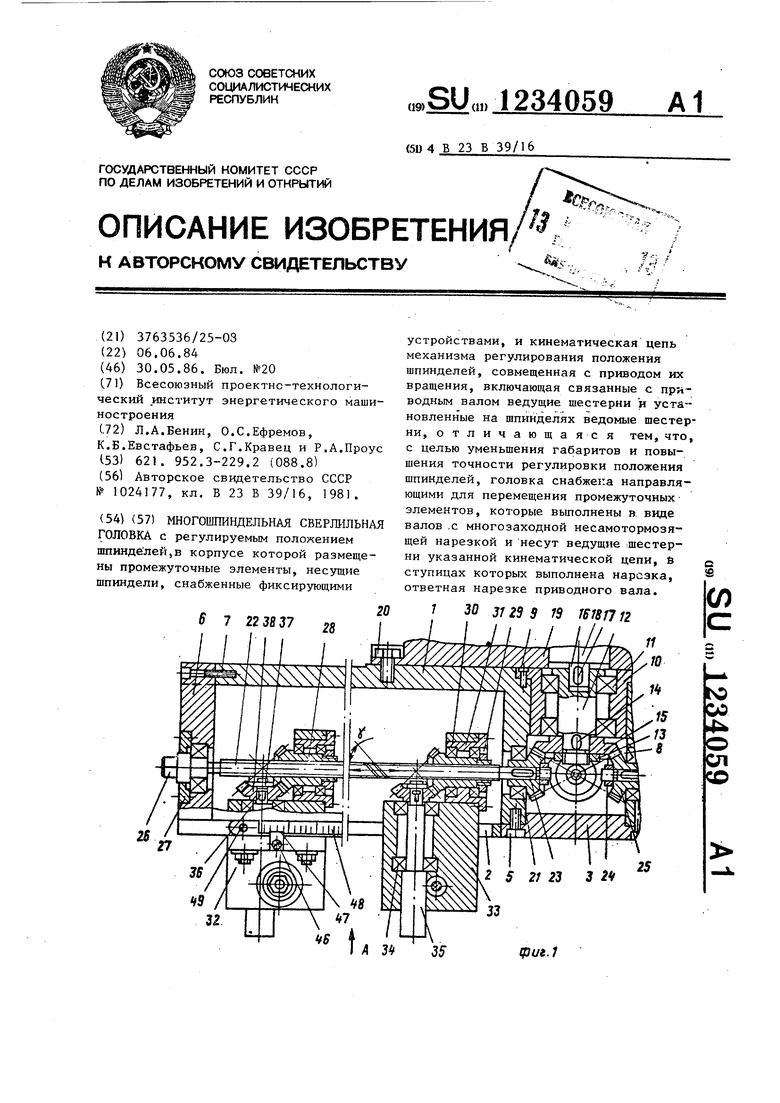

На фиг.1 изображена предлагаемая головка в разрезеJ на фиг,2 - вид по стрелке А на фиг,1; на фиг,3 - схема кинематических цепей , на фиг.4 - узе Г на фиг,3,

Многошпиндельная головка содержит корпус 1, ныполненный в виде крестовины. Полости корпуса закрыты снизу крьппкой 2 и заглушкой 3, закрепленными винтами 4 и 5, и с торцов боковинами 6, закрепленными винтами 7, В центральной полости 8 корпуса I установлена закрепленная винтами 9 гильза 10, в которую запрессованы ра- диально-упорные подшипники 11 каче- ния, несущие центральный вал 12с закрепленной на нем посредством гайки 13 и шпонки 14 ведущей конической шестерней 15, В центральном валу 12 вьтолнено отверстие со шпоночным пазом, . согласованное с хвостовиком 16 и шпонкой 17 шпинделя 18 бабки станк 19, к которому корпус 1 прикреплен болтами 20, В боковины и стенки полости 8 запрессованы радиально-упор- ные подшипники 21 качения, в которых установлены направляюш1ие, выполненные в виде валов 22, несущих закрепленные на них посредством шпонок 23 и гаек 24 ведомые конические шестерни 25 и имеющих квадратные окончания 26, От внешней среды подшипники 21 защи- шены крьш1ками 27 и заглущкой 3,

На валах 22 выполнены многозаход- ные винтовые нарезки, угол подъема Г которых в несколько раз больше их угла самоторможения (например, - 45 при У 540) . С указанной нарезкой сопряжены ответные нарезки, выполненные в ступицах конических шестерен

28, установленных и закрепленных гай- 50 ствует с нарезкой шестерни 28 как ками 29 в радиально-упорных подшип- шпонка, принуждая шестерню вращаться

никах 30 качения. Подшипники 30 смонтированы в гильзах 31, прикрепленных винтами к промежуточным элементам, выполненным в виде кронштейнов 32 и 33. В радиально-упорных подшипниках 34 качения кронштейнов 32 и 33 установлены шпиндели 35 с закрепленными rfa них посредством шпонок 36 и гаек 37 коническими шестернями 38, Касательно к шпинделям 35 расположены их фиксаторы, содержащие подпружиненные плунжеры 39 и втулки 40, стягиваемые друг с другом посредством гаек 41 и резьбовых хвостовиков 42, Кронштейны 32 и 33 установлены на направляющих 43, выполненных в крьш1ке 2 с возможностью скрепления с ней посредством болтов 44 и гаек 45, К боковым сторонам фланцев кронштейнов 32 и 33 винтами 46 прикреплены указатели 47, совмещаемые с линейкой 48,

прикрепленной к торцам крьшпси 2 винтами 49. Кронштейны 32 и 33 в каждой из направляющих 43 установлены в ко

личестве, необходимом для производительной работы головки (в данном

случае их установлено два),

Головка работает следующим образом,

В исходном положении кронштейны

32и 33 освобождены от закрепления их гайками 45, шг шдели 35 - от закрепления гайками 41, а шпиндель 18 станка отк. ючен от кинематической связи с механизмами станка с возможностью его свободного вращения.

Установку каждого из кронштейнов

33в требуемое координатное положение осуществляют в следуннцей последова- тельности. Гайкой 4 затормаживают шпиндель 35 посредством защемляющих

его плунжера 39 и втулки 40, а гайками 45 закрепляют кронштейны 32 посредством болтов 44, На квадрат 26 устанавливают ключ (.не показан) и сообщают валу 22 вращение в требуемом

направлении, В связи с тем, что шпиндель 35 кронштейна 33 заторможен, шестерНя 28 стопорится от вращения неподвижной шестерней 38 и взаимодействует с винтовой нарезкой вала

22, как гайка, принуждая кронштейн 33 переместиться по валу 22 до требуемого положения, индексируемого указателем 47 и линейкой 48, Одновременно та же нарезка вала 22 взаимодейсовместно с валом и сообщая вращение шестерне 38 и штщнделю 35 в неподвижном кронштейне 32. Возникающее при 55 этом усилие Р воспринимается радиаль7 но-упорным подшипником 30, Одновременно с валом 22 вращается также шестерня 25, принуждая вращаться шеетерню 15, центральный вал 12, свободный шпиндель 18, шестерни 25 и валы 22 остальных трех ветвей крестовины корпуса 1 головки.

Возможны три варианта взаимодей- ствий указанных механизмов. При необходимости сверления отверстий, расположенных на общей окружности, кронштейны 33 располагают в исходном положении на одинаковом удалении от оси головки и, затормозив шпиндели 35 все кронштейнов 33 и закрепив на корпусе все кронштейны 31, вращением одного из валов 22 принуждают одновременно перемещаться на одинаковые ради- альные величины все кронштейны 33. Когда отверстия в детали расположены на различных удалениях от оси головки, каждый из кронштейнов 33 устанавливают независимо друг от друга ана- логично описанному. При попарном удалении противоположных отверстий от оси головки на одинаковые, но не рав- ныедруг другу расстояния в кронштейнах 33 противоположных ветвей крестови ны затормаживают шпиндели 35 кронште4059

5Ю 520-25нов 33 и закрепляют кронштейны 32, а в перпендикулярных им ветвях крестовины закрепляют все кронштейны, сохраняя шпиндели 35 расторможенными. Вращая любой из валов 22, перемещают одну пару кронштейнов 33 на требуемые величины синхронно, затем, закрепив их в установленном положении и растормозив их шпиндели, освобозвдают от скрепления с корпусом вторую пару кронштейнов 33 и затормаживают их шпиндели, после чего перемещают их синхронно на требуемые расстояния, закрепляют кронштейны на корпусе, а их шпиндели освобождают от тормоза. Аналогично устанавливают кронштейны 32, которые также могут быть расположены согласно указанным трем вариантам.

После окончания установки кронштейны закреплены на корпусе головки, а их шпиндели расторможены. При включении вращения шпинделя 18 станка вращением шестерни 15 сообщается вращение всем валам 22, а вместе с ними шестерням 28 и шпинделям 35,

Вид А

0ut.2

22

Фиъ.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| Многошпиндельная сверлильная головка с изменяемыми расстояниями между шпинделями для работы на револьверном станке | 1940 |

|

SU61356A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ НАРЕЗАНИЯ ВНУТРЕННИХ РЕЗЬБ МЕТЧИКАМИ | 1972 |

|

SU412999A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Револьверная головка В.В.Барановского | 1989 |

|

SU1726155A1 |

| Кулачковый зажимной патрон | 1973 |

|

SU668787A1 |

| Фрезерная головка к станкам с программным управлением для обработки деталей со сложными линейчатыми поверхностями | 1987 |

|

SU1450933A1 |

| Радиально-сверлильный станок | 1982 |

|

SU1036468A1 |

| Станок для обточки и расточки цилиндров | 1926 |

|

SU5401A1 |

ФиъЛ

Редактор А.Огар

Составитель И.Покрасова

Техред Л.Олейник Корректор С.Шекмар

Заказ 2933/12

Тираж 1001 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная,4

| Многошпиндельная головка с регулируемым положением шпинделей | 1981 |

|

SU1024177A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-06-06—Подача