(54) ДВУХЭЛЕКТРОДНОЕ УСТРОЙСТВО.ПРЕИМУЩЕСТВЕННО ДЛЯ ДУГОВОЙ КОНДЕНСАТОРНОЙ СВАРКИ

ными внутри него параллельными электродами из тугоплавкого материала с заостренными на клин концами и электропроводными прокладками между ними. Электроды снабжены электроизолированными друг от друга внутренними токоподводами, соединенными с наружными токоподводами посредством винтов, несущих амортизационные пружины 3. В этом держателе оба электрода опираются на привариваемую деталь, и в связи с этим торцы электродов расположены на одном уровне, а давление прикладывается ко всей конструкции. Такая схема расположения электродов не пригодна для осуществления дуговой сварки, которая требует, чтобы расстояние между торцами токоподводящего и сварочного электродов было равно длине дуги.

Наиболее близко по технической сущности и достигаемому эффекту к предлагаемому изобретению является устройство для микросварки проволочных выводов, содержащее корпус с установленными в нем наконечниками, представляющими собой ненлавяихиеся параллельные электроды. Электроды закреплены в корпусе неподвижно, при этом торец одного из электродов смещен относительно торца второго электрода в осевом направлении на величину до 1/4 диаметра привариваемого вывода 4.

Однако известное устройство нельзя применить для дуговой сварки, так как при приложении давления перемещение электрода практически близко к нулю и, следовательно, при дуговой конденсаторной сварке с возбуждением дуги касанием электрода о изделие возможна нестабильность сопротивления в контакте токоподводящий эдектрод- изделие даже при малых колебаниях длины проволоки, привариваемой к пластине.

Целью изобретения является повыщение качества сварных соединений тонких проволочек с пластинами путем обеспечения стабильного переходного сопротивления в контакте токоподводящий электрод-изделие.

Это достигается тем, что в предлагаемом двухэлектродном устройстве, содержащем корпус с установленными в нем параллельными неплавящимися электродами, по крайней мере один из которых закреплен неподвижно, а торец его смещен относительно торца второго электрода в осевом направлении, второй электрод подпружинен относительно корпуса и установлен с возможностью перемещения вдоль своей оси,. величина смещения торцов электродов равна сумме длины расплавляемого конца привариваемой проволочки и величины рабочего хода пружины.

Устранение жесткой связи между обоими электродами дает возможность при перемещении сварочной головки обеспечить прижим токоведущего электрода к изделию с усилием, заданным расстоянием, на которое перемещается сварочная головка в период между касанием токоведущего электрода и изделия и касанием сварочного электрода и проволоки, и жесткостью пружины. Тогда малые изменения длины привариваемой проволоки слабо сказываются на усилии прижима подпружиненного электрода к изделию.

Существует оптимальный диапазон усилий прижима токоведущего электрода к изделию, при которых обеспечивается необходимая стабильность переходных сопротивлений в токоподводящем проводе. Эти усилия должны, как показали эксперименты, лежать в пределах от 2 до 5 кг. Для обеспечения такого усилия в сварочной головке электроды установлены таким образом, чтобы первоначальное расстояние между их торцами было равно суммарной длине оплавляемой части проволоки и осадки пружины, прижимающей токоведущий электрод к изделию с усилием 2-5 кг.

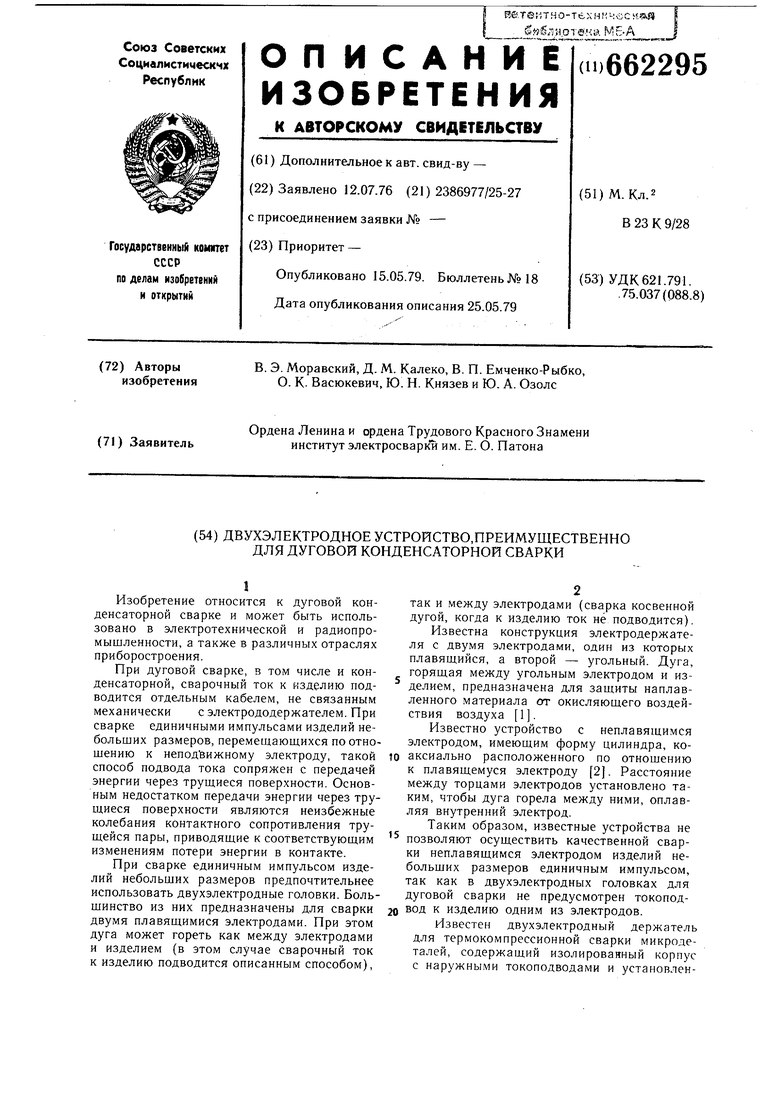

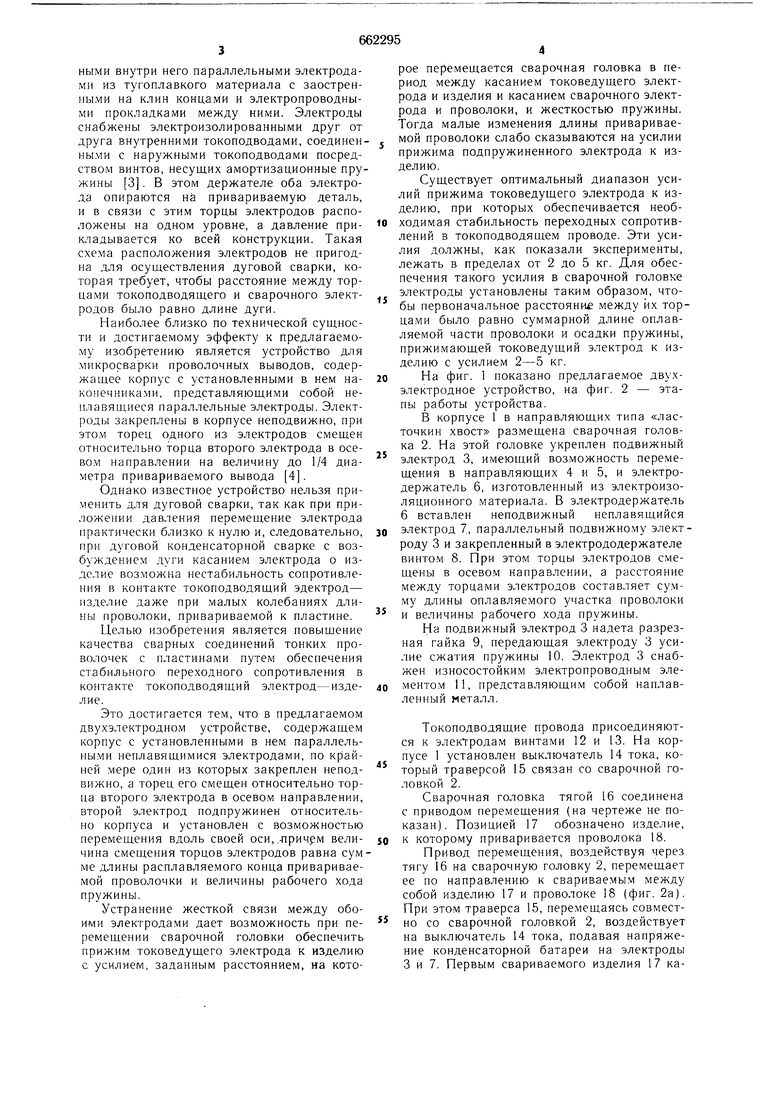

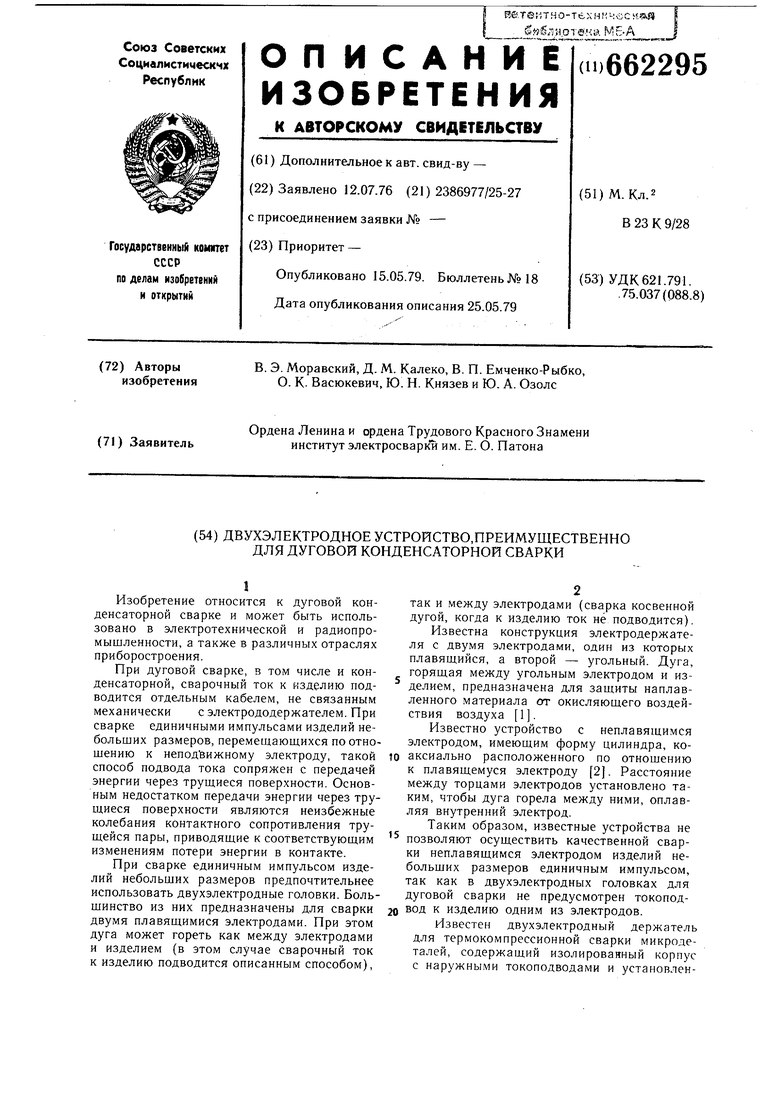

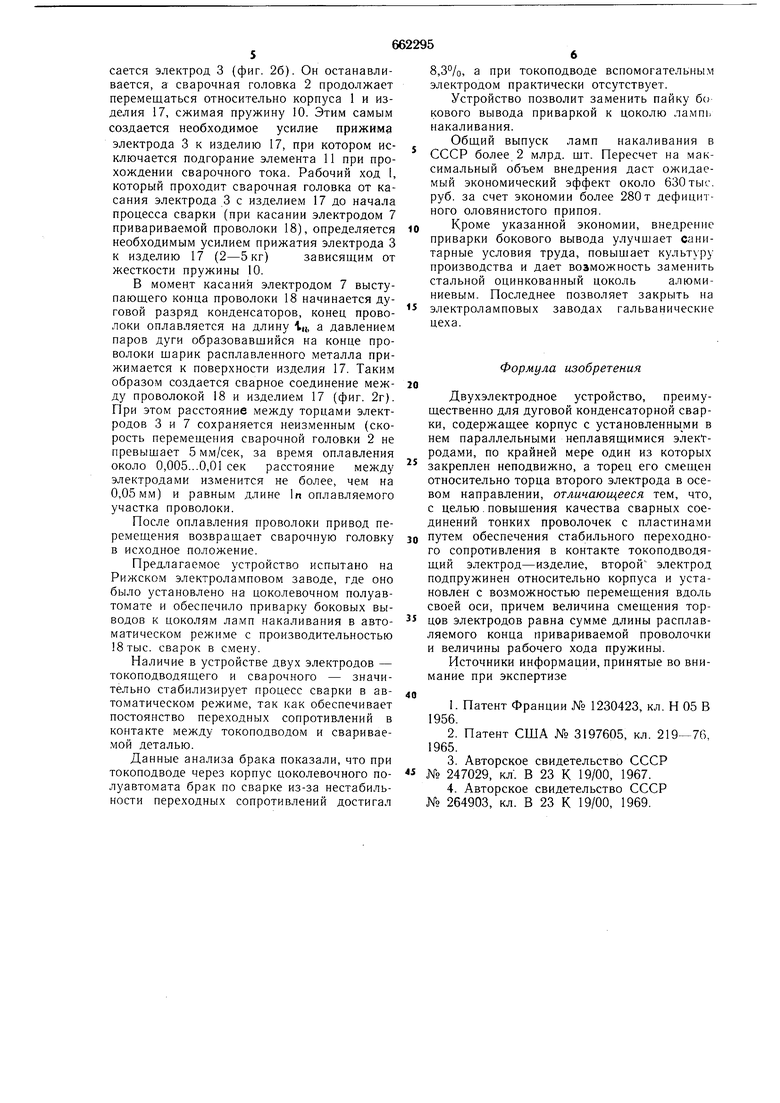

На фиг. 1 показано предлагаемое двухэлектродное устройство, на фиг. 2 - этапы работьЕ устройства.

В корпусе 1 в направляющих типа «ласточкин хвост размещена сварочная головка 2. На этой головке укреплен подвижный электрод 3, имеющий возможность перемещения в направляющих 4 и 5, и электродержатель 6, изготовленный из электроизоляционного материала. В электродержатель 6 вставлен неподвижный неплавящийся электрод 7, параллельный подвижному электроду 3 и закрепленный в электрододержателе винтом 8. При этом торцы электродов смещены в осевом направлении, а расстояние между торцами электродов составляет сумму длины оплавляемого участка проволоки и величины рабочего хода пружины.

На подвижный электрод 3 надета разрезная гайка 9, передающая электроду 3 усилие сжатия пружины 10. Электрод 3 снабжен износостойким электропроводным элементом 11, представляющим собой наплавленный металл.

Токоподводящие провода присоединяются к электродам винтами 12 и 13. На корпусе 1 установлен выключатель 14 тока, который траверсой 15 связан со сварочной головкой 2.

Сварочная головка тягой 16 соединена с приводом перемещения (на чертеже не показан). Позицией 17 обозначено изделие, к которому приваривается проволока 18.

Привод перемещения, воздействуя через тягу 16 на сварочную головку 2, перемещает ее по направлению к сваривае.мым между собой изделию 17 и проволоке 18 (фиг. 2а). При этом траверса 15, перемещаясь совместно со сварочной головкой 2, воздействует на выключатель 14 тока, подавая напряжение конденсаторной батареи на электроды 3 и 7. Первым свариваемого изделия 17 касается электрод 3 (фиг. 26). Он останавливается, а сварочная головка 2 продолжает перемещаться относительно корпуса 1 и изделия 17, сжимая пружину 10. Этим самым создается необходимое усилие прижима электрода 3 к изделию 17, при котором исключается подгорание элемента 11 при прохождении сварочного тока. Рабочий ход 1, который проходит сварочная головка от касания электрода 3 с изделием 17 до начала процесса сварки (при касании электродом 7 привариваемой проволоки 18), определяется необходимым усилием прижатия электрода 3 к изделию 17 (2-5кг)зависящим от

жесткости пружины 10.

В момент касания электродом 7 выступающего конца проволоки 18 начинается дуговой разряд конденсаторов, конец проволоки оплавляется на длину i,,, а давлением паров дуги образовавшийся на конце проволоки щарик расплавленного металла прижимается к поверхности изделия 17. Таким образом создается сварное соединение между проволокой 18 и изделием 17 (фиг. 2г). При этом расстояние между торцами электродов 3 и 7 сохраняется неизменным (скорость перемещения сварочной головки 2 не превышает 5 мм/сек, за время оплавления около 0,005...0,01 сек расстояние между электродами изменится не более, чем на 0,05мм) и равным длине 1п оплавляемого участка проволоки.

После оплавления проволоки привод перемещения возвращает сварочную головку в исходное положение.

Предлагаемое устройство испытано на Рижском электроламповом заводе, где оно было установлено на цоколевочном полуавтомате и обеспечило приварку боковых выводов к цоколям ламп накаливания в автоматическом режиме с производительностью 18 тыс. сварок в смену.

Наличие в устройстве двух электродов - токоподводящего и сварочного - значительно стабилизирует процесс сварки в автоматическом режиме, так как обеспечивает постоянство переходных сопротивлений в контакте между токоподводом и свариваемой деталью.

Данные анализа брака показали, что при токоподводе через корпус цоколевочного полуавтомата брак по сварке из-за нестабильности переходных сопротивлений достигал

8,3%, а при токоподводе вспомогательным электродом практически отсутствует.

Устройство позволит заменить пайку бо кового вывода приваркой к цоколю лампь накаливания.

Общий выпуск ламп накаливания в СССР более 2 млрд. щт. Пересчет на максимальный объем внедрения даст ожидаемый экономический эффект около 630 тыс. руб. за счет экономии более 280т дефицитного оловянистого припоя.

Кроме указанной экономии, внедрение

0 приварки бокового вывода улучщает санитарные условия труда, повышает культуру производства и дает возможность заменить стальной оцинкованный цоколь алюминиевым. Последнее позволяет закрыть на электроламповых заводах гальванические цеха.

Формула изобретения

Двухэлектродное устройство, преимущественно для дуговой конденсаторной сварки, содержащее корпус с установленными в нем параллельными ненлавящимися элекгродами, по крайней мере один из которых закреплен неподвижно, а торец его смещен относительно торца второго электрода в осевом направлении, отличающееся тем, что, с целью. повыщения качества сварных соединений тонких проволочек с пластинами путем обеспечения стабильного переходного сопротивления в контакте токоподводящий электрод-изделие, второй электрод подпружинен относительно корпуса и установлен с возможностью перемещения вдоль своей оси, причем величина смещения торцов электродов равна сумме длины расплавляемого конца привариваемой проволочки и величины рабочего хода пружины.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 1230423, кл. Н 05 В 1956.

2.Патент США № 3197605, кл. 219-76. 1965.

3.Авторское свидетельство СССР № 247029, кл. В 23 К 19/00, 1967.

4.Авторское свидетельство СССР № 264903, кл. В 23 К 19/00, 1969.

«-...,..- ///

х / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой конденсаторной сварки | 1986 |

|

SU1380888A1 |

| ЦОКОЛЕВОЧНЫй АВТОМАТГ^ .'•"^ •-• .-"^ f"v ),-"%'-;. I 1; л сЧЬС.->&.^-ч.л'...с;ггмлр ^T"-'''ti;l Г:' :';•::;•; ;"n?,f.i г? (!.•;:;.;:< =;,.;':. ^ л:;;, V.; fiAA | 1971 |

|

SU301766A1 |

| Способ конденсаторной приварки шпилек | 1985 |

|

SU1535688A1 |

| МАШИНА ДЛЯ ОДНОСТОРОННЕЙ ТОЧЕЧНОЙ СВАРКИ | 1967 |

|

SU200051A1 |

| УПОР ГИБКИЙ | 2000 |

|

RU2166675C1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| Установка для дуговой сварки | 1979 |

|

SU837692A1 |

| Двухдуговая головка для сварки кольцевых швов | 1980 |

|

SU925595A1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ СОТОВЫХ КОНСТРУКЦИЙ | 1969 |

|

SU245225A1 |

15

3У

Авторы

Даты

1979-05-15—Публикация

1976-07-12—Подача