2.Устройство по п. 1, о т л и- чающееся тем, что механизм дополнительного качания рычага выполнен в виде конической зубчатой передачи и кинематически связанного с ней кривоишпно-шэтунного механизма, содержащего соединенные шатуном два кривошипа..

3.Устройство по п. 1, о т л й- чающееся тем, что механизм компенсации изменения положения, рычага при его повороте вокруг оси вала вьшолнен в виде размещенного на эксцентриковом валу зубчатого суммирующего дифференциала,ось сателлитов которого жестко закреплена на эксцентриковом валу,кронштейна с закрепленным на нем роликом и установленной

Изобретение относится к устройствам, предназначенным для механизации «шифовально-полировальных работ, имеющим широкое применение в химическом нефтяном, полимерном, энергетическом машиностроении, а также в авиадвига- телестроении, судостроении и других отраслях промышленности, и является усовершенствованием изобретения по йвт. св. № 500032.

Цель изобретения - повьшение качества обрабатываемой поверхности за счет того, что устройство для шлифования и полирования поверхностей тел вращения переменной кривизны,содержащее шарнирно закрепленный на каретке с возможностью качания рычаг на свободном конце которого установлена головка со шпинделем абразивного инструмента, и в котором шарнирное закрепление рычага выполнено в виде эксцентрикового вала с приводом его вращения, снабжено механизмом дополнительного качания рычага вокру оси, расположенной параллельно.рычаг и перпендикулярной оси вращения шпинделя инструмента, и механизмом компенсации изменения положения рычага ПРИ его повороте вокруг оси вала.

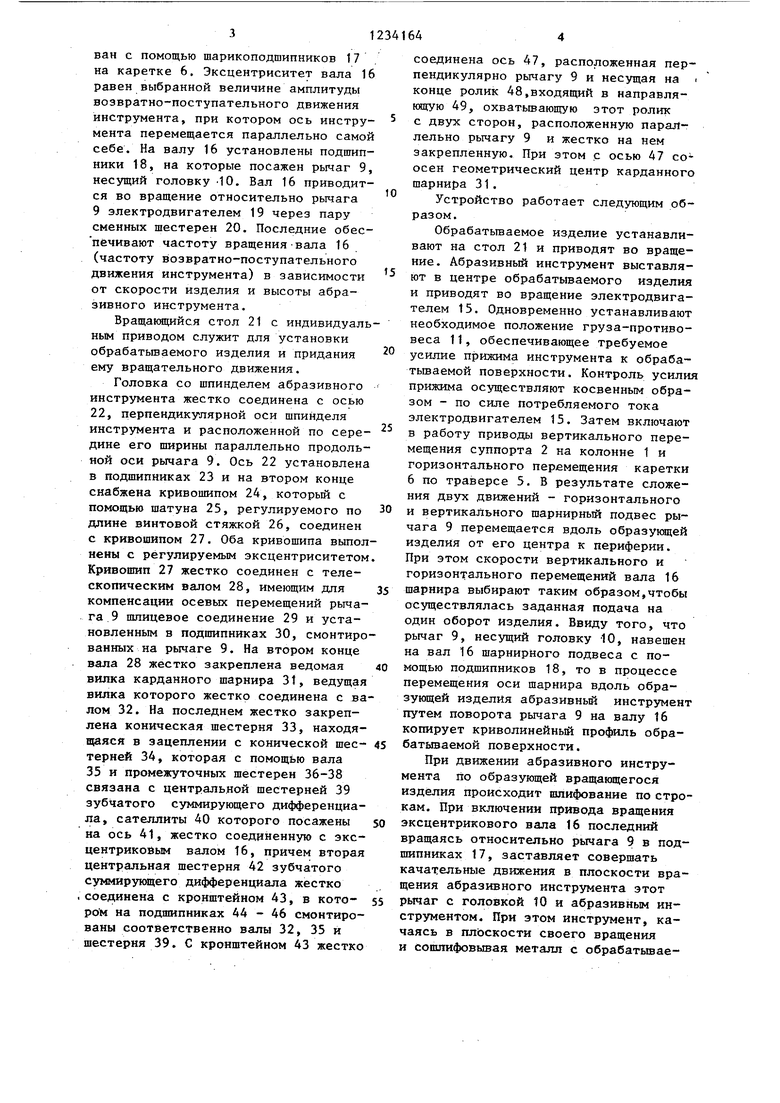

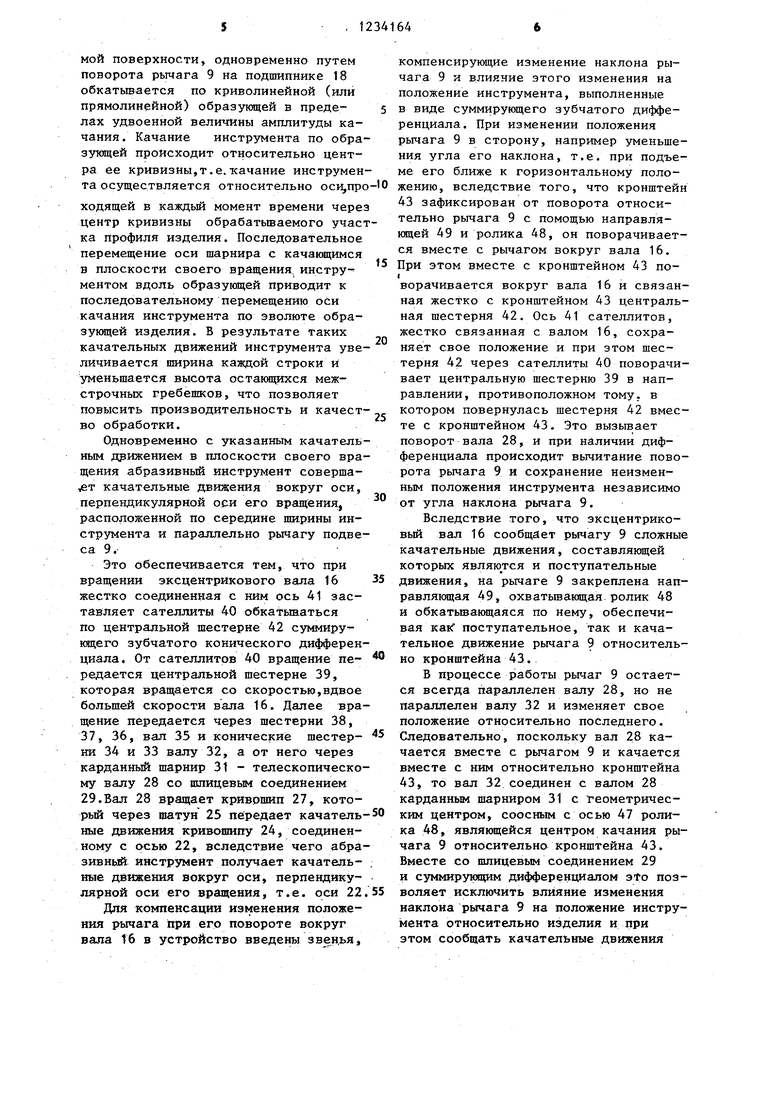

На фиг. 1 схематически изображено предлагаемое устройство, вид сбоку; на фиг. 2 - эксцентриковый вал и ры

на рычаге параллельно ему н аправля- ющей с роликом,при этом одна из центральных шестерен дифференциала жестко :закреплена на кронштейне,а другая - кинематически связана с кривошнпно- шатунным механизмом.

4. Устройст;во по пп. 1 и 2, о т- личающееся тем, что; с целью обеспечения возможности наладочной установки заданного угла наклона головки с инструментом и величины амплитуды ее качания, по крайней мере, один из кривошипов механизма дополнительного качания рычага вьшол- нен с регулируемой величиной эксцентриситета, а шатун - с переменной длиной.

5

--

0

30

чаг подвеса, разрез вдоль оси; на фиг. 3 - разрез А-А на фиг. 2 (при одинаковой фазе кривошипов); на фиг. 4 - то же, при разных фазах кривошипов и укороченной длине шатуна; на фиг. 5 - кинематическая схема эксцентрикового вала и рычага подвеса. .

Устройство состоит из колонны 1, на которой смонтирован суппорт 2, получающий движение от электродвигателя 3 с регулируемой частотой вращения через ходовой винт 4. К суппорту 2 жестко прикреплена горизонтальная траверса 5, на которой установлена каретка 6, приводимая в движение электродвигателем 7 с регулируемой частотой вращения через ходовой винт 8. На каретке 6 подвешен с помощью шарнира рычаг 9, на конце которого смонтирована головка 10 со шпинделем абразивного инструмента.

Для регулирования усилия прижима инструмента к обрабатьшаемой поверхности на рычаге 9 размещен груз-противовес 11, перемещаемый по направляющим 12 от электродвигателя 13 и ходового винта 14. Вращение абразивного инструмента осуществляется от электродвигателя 15. Шарнирный подвес рычага 9 выполнен в виде эксцент- ;рикового вала 16, который смонтирован с помощью шарикоподшипников 17 . на каретке 6. Эксцентриситет вала 16 равен выбранной величине амплитуды возвратно-поступательного движения инструмента, при котором ось инструмента перемещается параллельно самой себе. На валу 16 установлены подшипники 18, на которые посажен рычаг 9, несущий головку 10. Вал 16 приводится во вращение относительно рычага 9 электродвигателем 19 через пару сменных шестерен 20. Последние обес- печивают частоту вращения-вала 16 (частоту возвратно-поступательного движения инструмента) в зависимости от скорости изделия и высоты абразивного инструмента.

Вращающийся стол 21 с индивидуальным приводом служит для установки обрабатьшаемого изделия и придания ему вращательного движения.

Головка со шпинделем абразивного инструмента жестко соединена с осью 22, перпендикулярной оси шпинделя инструмента и расположенной по середине его ширины параллельно продольной оси рычага 9. Ось 22 установлена в подшипниках 23 и на втором конце снабжена кривошипом 24, который с помощью шатуна 25, регулируемого по длине винтовой стяжкой 26, соединен с кривошипом 27. Оба кривошипа выполнены с регулируемым эксцентриситетом Кривошип 27 жестко соединен с телескопическим валом 28, имеющим для компенсации осевых перемещений рычага. 9 пшицевое соединение 29 и установленным в подшипниках 30, смонтированных на рычаге 9. На втором конце вала 28 жестко закреплена ведомая вилка карданного шарнира 3t, ведущая вилка которого жестко соединена с валом 32. На последнем жестко закреплена коническая шестерня 33, находящаяся в зацеплении с конической шестерней 34, которая с помощью вала 35 и промежуточных шестерен 36-38 связана с центральной шестерней 39 зубчатого суммирующего дифференциала, сателлиты 40 которого посажены на ось 41, жестко соединенную с эксцентриковым валом Т6, причем вторая центральная шестерня 42 зубчатого суммирующего дифференциала жестко .соединена с кронштейном 43, в котором на подшипниках 44 - 46 смонтированы соответственно валы 32, 35 и шестерня 39. С кронштейном 43 жестко

0

5

0

5

0

5

0

5

соединена ось 47, расположенная перпендикулярно рычагу 9 и несущая на i конце ролик 48,входящий в направляющую 49, охватывающую этот ролик с двух сторон, расположенную параллельно рычагу 9 и жестко на нем закрепленную. При этом с осью 47 со осен геометрический центр карданного шарнира 31.

Устройство работает следующим образом.

Обрабатьгоаемое изделие устанавливают на стол 21 и приводят во вращение. Абразивный инструмент выставляют в центре обрабатываемого изделия и приводят во вращение электродвигателем 13. Одновременно устанавливают необходимое положение груза-противовеса 11, обеспечивающее требуемое усилие прижима инструмента к обраба- тьюаемой поверхности. Контроль усилия прижима осуществляют косвенным образом - по силе потребляемого тока электродвигателем 15. Затем включают в работу приводы вертикального перемещения суппорта 2 на колонне 1 и горизонтального перемещения каретки 6 по траверсе 5. В результате сложения двух движений - горизонтального и вертикального шарнирный подвес рычага 9 перемещается вдоль образующей изделия от его центра к периферии. При этом скорости вертикального и горизонтального перемещений вала 16 шарнира выбирают таким образом,чтобы осуществлялась заданная подача на один оборот изделия. Ввиду того, что рычаг 9, несущий головку 10, навешен на вал 16 шарнирного подвеса с помощью подшипников 18, то в процессе перемещения оси шарнира вдоль образующей изделия абразивный инструмент путем поворота рычага 9 на валу 16 копирует криволинейный профиль обрабатываемой поверхности.

При движении абразивного инструмента по образующей вращающегося изделия происходит шлифование по строкам. При включении привода вращения эксцентрикового вала 16 последний вращаясь относительно рычага 9 в подшипниках 17, заставляет совершать качательные движения в плоскости вращения абразивного инструмента этот рычаг с головкой 10 и абразивным инструментом. При этом инструмент, качаясь в плоскости своего вращения и сошлифовывая металл с обрабатьшаемой поверхности, одновременно путем поворота рычага 9 на подшипнике 18 обкатьшается по криволинейной (или прямолинейной) образующей в пределах удвоенной величины амплитуды качания. Качание инструмента по образующей происходит относительно центра ее кривизны,т.е.-качание инструмента осуществляется относительно оси,про

ходящей в каждьй момент времени через центр кривизны обрабатьшаемого участ ка профиля изделия. Последовательное перемещение оси шарнира с качаннцимся в плоскости своего вращения, инструментом вдоль образующей приводит к последовательному перемещению оси качания инструмента по эволюте обра- зукщей изделия. В результате таких качательных движений инструмента увеличивается ширина каждой строки И уменьшается высота остающихся межстрочных гребешков, что позволяет повысить производительность и качество обработки.

Одновременно с указанным качатель- ным движением в плоскости своего вращения абразивньй инструмент совершает качательные движения вокруг оси, перпендикулярной оси его вращения, расположенной по середине ширины инструмента и параллельно рычагу подвеса 9.

Это обеспечивается тем, что при вращении эксцентрикового вала 16 жестко соединенная с ним ось 41 заставляет сателлиты 40 обка ьтаться по центральной шестерне 42 суммиру- кнцего зубчатого конического дифференциала. От сателлитов 40 вращение передается центральной шестерне 39, которая вращается со скоростью,вдвое большей скорости вала 16. Далее вращение передается через шестерни 38, 37, 36, вал 35 и конические шестерни 34 и 33 валу 32, а от него через карданньй шарнир 31 - телескопическому валу 28 со шлицевым соединением 29.Вал 28 вращает кривршип 27, кото- рьй через шатун 25 передает качательные движения кривошипу 24, соединенному с осью 22, вследствие чего абразивный инструмент получает качательные движения вокруг оси, перпендикулярной оси его вращения, т.е. оси 22

Для компенсации изменения положения рычага при его повороте вокруг вала 16 в устройство введены звен.ья.

0

5

компенсирующие изменение наклона рычага 9 и влияние этого изменения на положение инструмента, выполненные в виде суммирующего зубчатого дифференциала. При изменении положения рычага 9 в сторону, например уменьшения угла его наклона, т.е. при подъеме его ближе к горизонтальному поло- 10 жению, вследствие того, что кронштейн 43 зафиксирован от поворота относительно рычага 9 с помощью направляющей 49 и ролика 48, он поворачивается вместе с рычагом вокруг вала 16.

5 При этом вместе с кронштейном 43 по- I

ворачивается вокруг вала 16 и связанная жестко с кронштейном 43 центральная шестерня 42. Ось 41 сателлитов, жестко связанная с валом 16, сохраняет свое положение и при этом шестерня 42 через сателлиты 40 поворачивает центральную шестерню 39 в направлении, противоположном тому, в котором повернулась шестерня 42 вместе с кронштейном 43. Это вызывает поворот вала 28, и при наличии дифференциала происходит вычитание поворота рычага 9 и сохранение неизменным положения инструмента независимо от угла наклона рычага 9.

Вследствие того, что эксцентрико- вьй вал 16 сообщает рычагу 9 сложные качательные движения, составляющей которых являются и поступательные

5 движения, на рычаге 9 закреплена направляющая 49, охватьшающая ролик 48 и обкатьшающаяся по нему, обеспечивая к акГ поступательное, так и кача- тельное движение рычага 9 относительно кронштейна 43.

В процессе работы рычаг 9 остается всегда параллелен валу 28, но не параллелен валу 32 и изменяет свое положение относительно последнего.

5 Следовательно, поскольку вал 28 качается вместе с рычагом 9 и качается вместе с ним относительно кронштейна 43, то вал 32 соединен с валом 28 карданным шарниром 31 с геометричес0 КИМ центром, соосным с осью 47 ролика 48, являющейся центром качания рычага 9 относительно кронштейна 43. Вместе со шлицевым соединением 29 и суммирумщим дифференциалом эТо поз5 воляет исключить влияние изменения наклона рычага 9 на положение инструмента относительно изделия и при этом сообщать качательные движения

0

71234164

инструменту вокруг оси, перпендикулярной оси инструмента, одновременные с качательными движениями инструмента в плоскости его вращения.

5

Путем регулировки длины шатуна 25 винтовой стяжкой 26 можно обеспечить качание кривошипа 24 в. одинаковой

м м в

8

фазе с кривошипом 27 RiiH в противо- фазе (фиг. 3 и 4). Кроме того, изменением длины шатуна инструмент может быть установлен с наклоном его вращения к поверхности обрабатываемого лзделия; При этом качателькые движения совершаются относительно этого положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1986 |

|

SU1346398A2 |

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1974 |

|

SU500032A2 |

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1985 |

|

SU1399083A2 |

| Комбинированные ножницы | 1985 |

|

SU1286350A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2013 |

|

RU2556262C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2281180C1 |

| Станок для обработки оптических деталей | 1977 |

|

SU738840A1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| Устройство для доводки деталей | 1981 |

|

SU979091A1 |

| УЗЕЛ ХРАПОВИКА МОТАЛЬНОГО МЕХАНИЗМА КОЛЬЦЕПРЯДИЛЬНОЙ МАШИНЫ | 1973 |

|

SU390209A1 |

38

Фыа. 2

13

Ю

| Устройство для шлифования и полирования поверхностей тел вращения переменной кривизны | 1974 |

|

SU500032A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-05-30—Публикация

1985-01-15—Подача