(54) СТАНОК ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ

1

Изобретение относится к абразивной обработке и может быть использовано в оптико-механической промьашленности при обработке деталей астрооптики.

Известны станки для обработки оптических деталей, содержащие привод изделия и привод инструмента, выполненный в виде кривошипно-шатунного механизма и рычага, один конец которого шарнирно закреплен в основании, а .цругой связан сшатуном указанного механизма и инструментом посредством шарнира 1,

Недостатком известных станков является то, что в процессе обработки изменяется площадь контакта между поверхностью изделия и поверхностью инструмента, так кай sad инструмента постоянен, то с уменьшением плошади контакта увеличивается удельное давление на изделие на его периферийных участках. Это приводит к повтаенному съему стекла и, следовательно, к нарушению оптической поверхности.

Цель изобретения - повышение качества обработки.

Поставленная Цель достигается тем, что станок снабжен устройством ДЕТАЛЕЙ

разгрузки веса инструмента, установотенным в сЗснЬвании и выполненным в виде связанного с приводом инструс ментз механизма возвратно-вращательного движения, на валу которого закреплен пространственный шарнир,размещенный в корпусе, несущем направляющую с грузом и блок первой

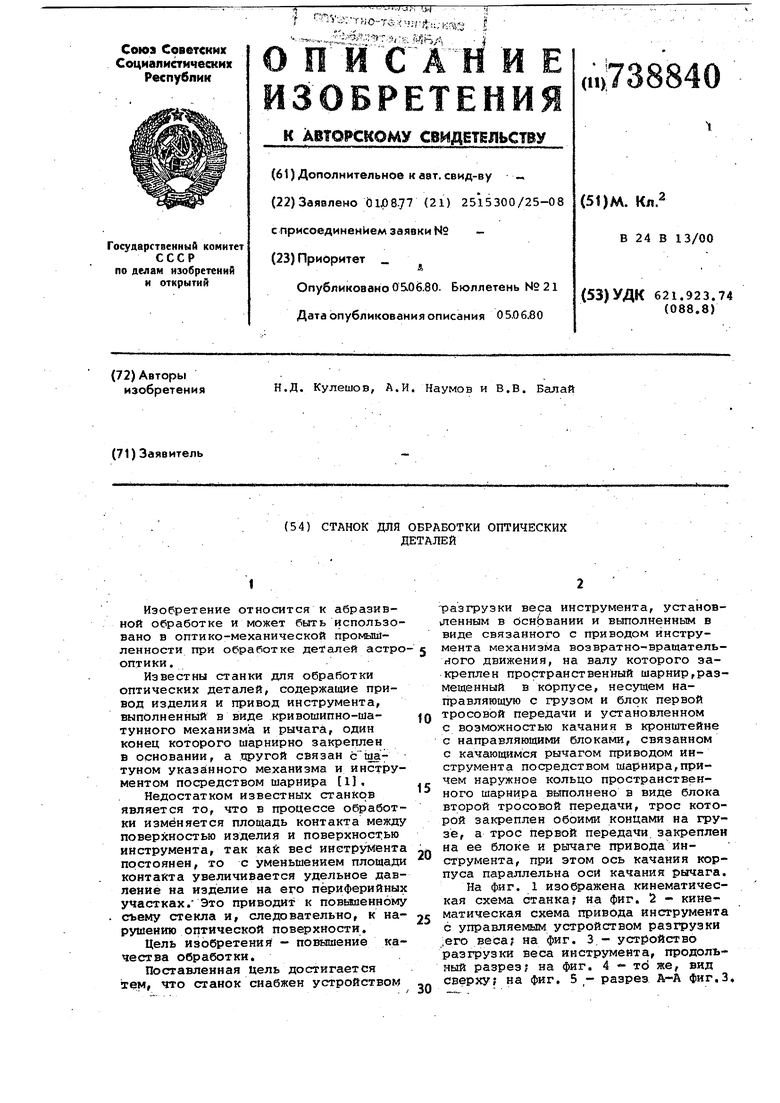

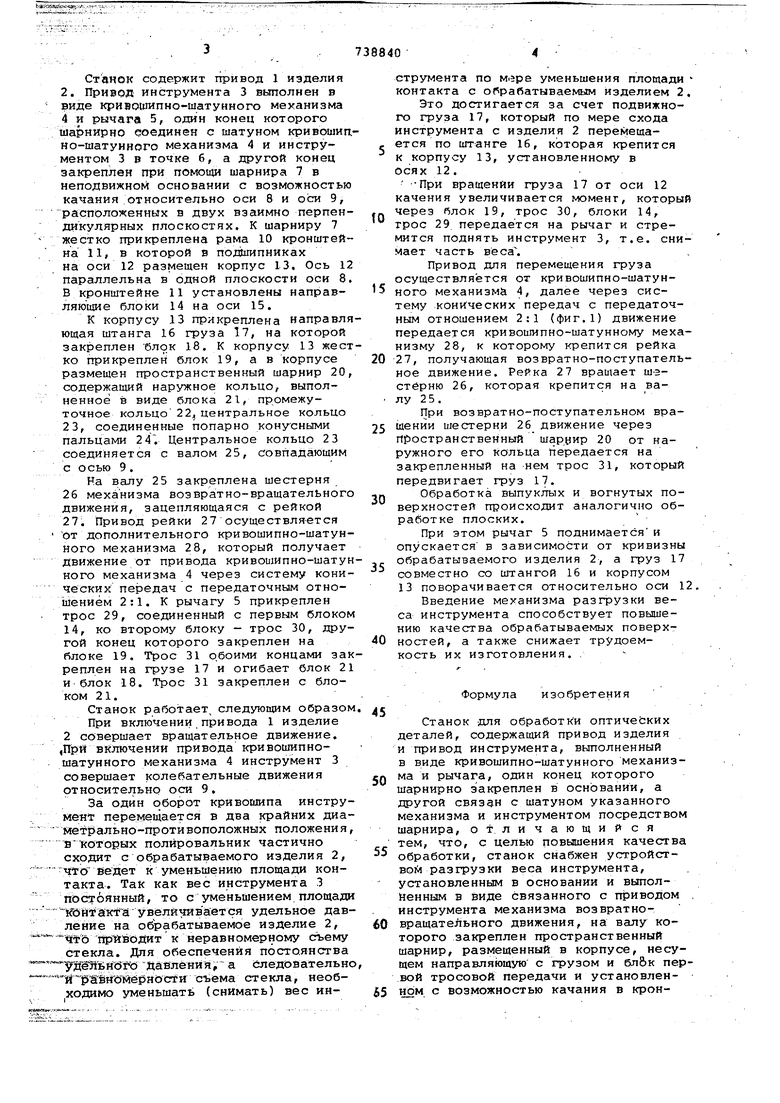

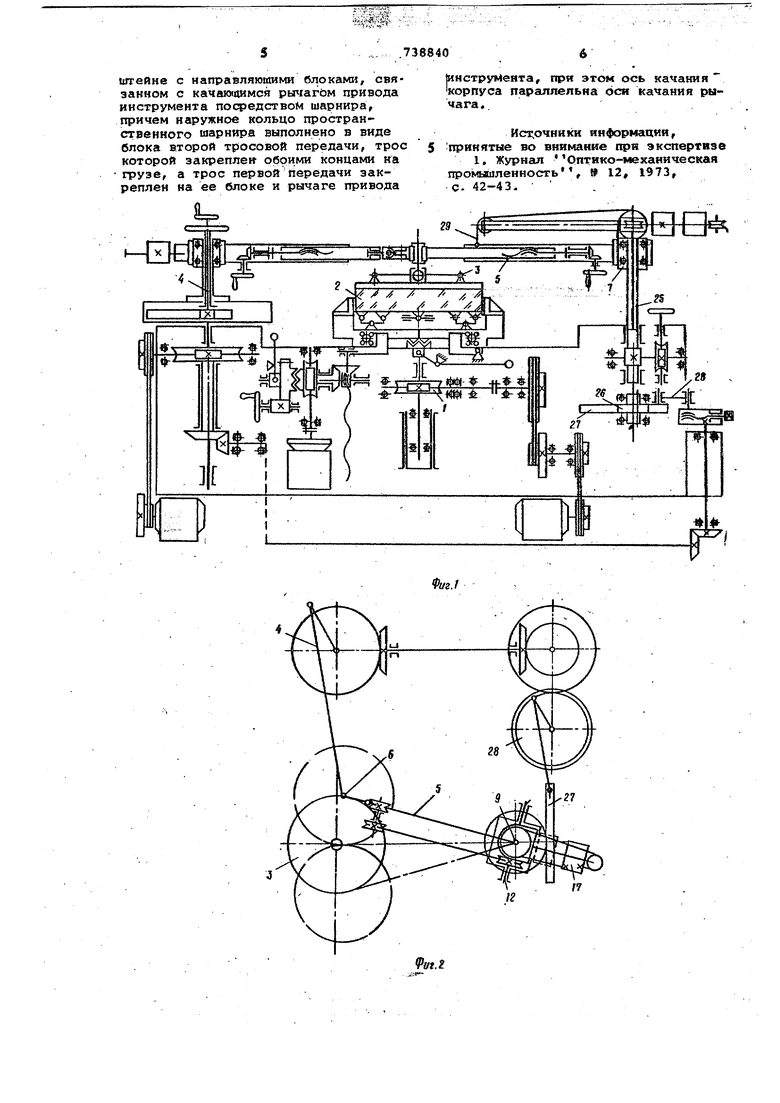

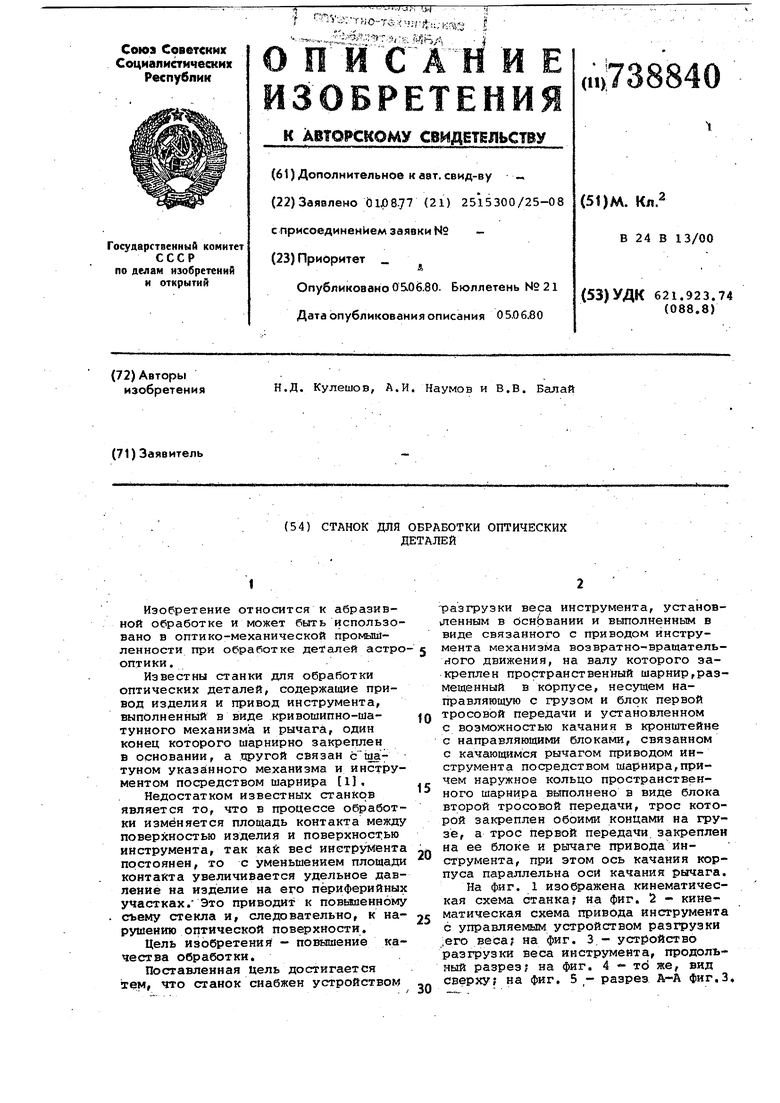

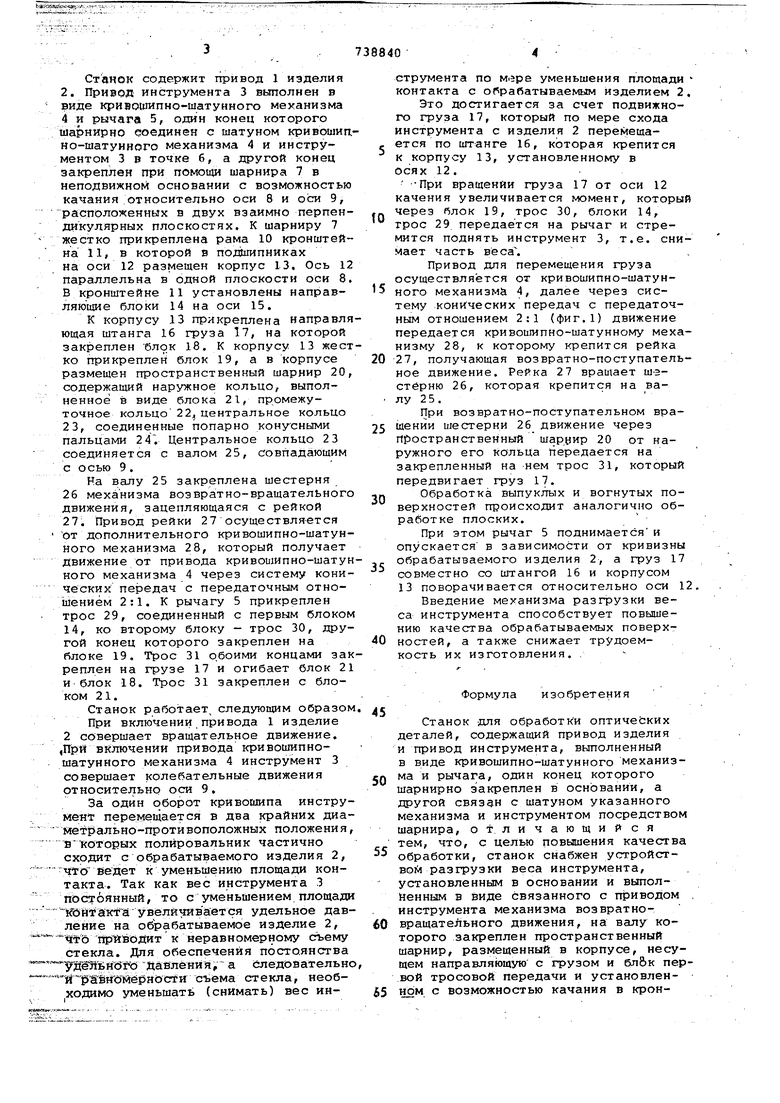

jQ тросовой передачи и установленном с возможностью качания в кронштейне с направляющими блоками, связанном с качающимся рычагом приводом инструмента посредством шарнира,причем наружное кольцо пространствен15ного шарнира вьтолнено в виде блока второй тросовой передачи, трос которой закреплен обоими концами на грузе, а трос первой передачи, закреплен на ее блоке и рычаге привода ин20струмента, при этом ось качания корпуса параллельна оси качания рычага. На фиг. 1 изображена кинематическая схема станка на Фиг. 2 - кинематическая схема привода инструмента

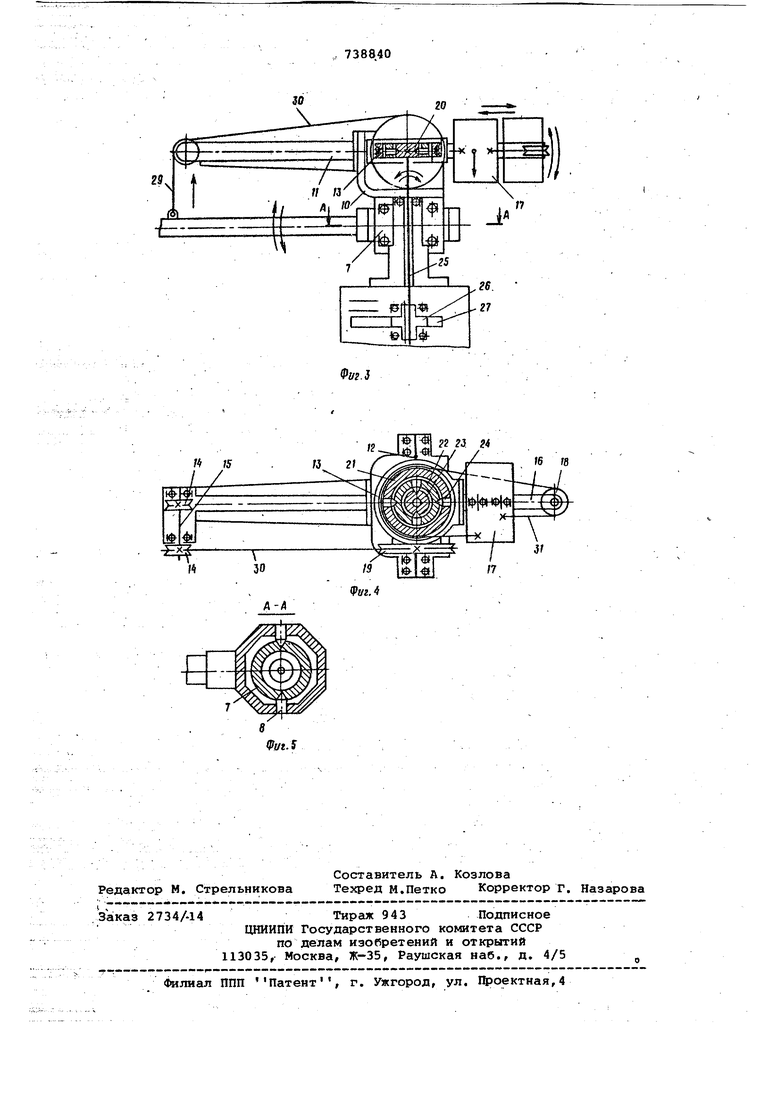

25 с управляемым устройством разгрузки :его веса; на фиг. 3.- уст15ойство разгрузки веса инструмента, продольный разрез/ на фиг. 4 - то же, вид сверху; на фиг. 5 ,- разрез А-А фиг.З,

Станок содержит привод 1 изделия 2. Привоя инструмента 3 вьшолнен в

виде кривошипно-шатунного механизма 4 и рычага 5, один конец которого шарнирно еоединен с шатуном кривошип,но-шатуиного механизма 4 и инструментом 3 в точке б, а другой конец закреплен при помоида шарнира 7 в неподвижном основании с возможностью качания относительно оси 8 и оси 9, расположенных в двух взаимно перпендикулярных плоскостях. К шарниру 7 жестко прикреплена рама 10 кронштейна 11, в которой в под 1П1пниках

на оси 12 размещен корпус 13, Ось 12 параллельна в одной плоскости оси 8. В кронштейне 11 установлены направляющие блоки 14 на оси 15,

К корпусу 13 прикреплена направляющая штанга 16 груза 17, на которой закреплен блок 18, К корпусу 13 жестко прикреплен блок 19, а в корпусе размещен пространственный шарнир 20, содержащий наружное кольцо, выполненное в виде блока 21, промежуточное кольцо 22д центральное кольцо 23, соединенные попарно конусными пальцами 24, Центральное кольцо 23 соединяется с валом 25, совпадающим с осью 9,

На валу 25 закреплена шестерня 26 механизма возвратно-вращательного движения, зацепляющаяся с рейкой 27, Привод рейки 27 осуществляется от дополнительного кривошипно-шатунного механизма 28, который получает движение от привода кривошипно-шатунного механизма 4 через систему конических передач с передаточным отношением 2:1, К рычагу 5 прикреплен трос 29, соединенный с первым блоком 14, ко второму блоку - трос 30, другой конец которого закреплен на блоке 19, Трос 31 о.боими концами закреплен на грузе 17 и огибает блок 21 и блок 18, Трос 31 закреплен с блоком 21,.

Станок работает следующим образом.

При включении,привода 1 изделие 2 совершает вращательное движение, ,Прй включении привода кривошипношатунного механизма 4 инструмент 3 совершает колебательные движения относительно оси 9,

За один оборот кривогоипа инструмент перемещается в два крайних диаМетрально-противоположных положения, В Которых полировальник частично сходит с обрабатываемого изделия 2,

ведет к уменьшению площади контакта. Так как вес инструмента 3 постоянный, то с уменьшением площади

ШйТакта увелйчивается удельное давление на обрабатываемое изделие 2, ЧтЪ tipltBOДит к нерав н омер ному съему стекла. Для обеспечения постоянства

уЙё-ЖйсЗШ удавления, а ЬледЬаательно,

ЙрЖёй вШрн:ос нг съема стекла, необходимо уменьшать (снимать) вес инструмента по Mi5pe уменьшения площади контакта с оРрабатываелим изделием 2, Это достигается за счет подвижного груза 17, который по мере схода инструмента с изделия 2 перемеща, ется по штанге 16, которая крепится к корпусу 13, установленному в осях 12 ,

-При вращении груза 17 от оси 12 качения увеличивается 1иоменг, который

- через блок 19, трос 30, блоки 14, трос 29 передаётся на рычаг и стремится поднять инструмент 3, т,е, снимает часть веса

Привод для перемещения груза осуществляется от кривошипно-шатун5 ного механизма 4, далее через систему конических передач с передаточным отношением 2:1 (фиг.1) движение передается кривошипно-шатунному механизму 28, к которому крепится рейка

0 27, получающая возвратно-поступательное движение. Рейка 27 вращает шзстёрню 26, которая крепится на ва лу 2 5.

При возвратно-поступательном вра5 щении шестерни 26 движение через пространственный шаруир 20 от наружного его кольца передается на закрепленный на нем трос 31, который передвигает груз 17,

Обработка выпуклых и вогнутых поверхностей происходит аналогично обработке плоских.

При этом рычаг 5 поднимается и опускается в зависимости от кривизны обрабатываемого изделия 2, а груз 17 совместно со штангой 16 и корпусом 13 поворачивается относительно оси 12,

Введение механизма разгрузки веса инструмента способствует повышению качества обрабатываемых поверх0 ностей, а также снижает трудоемкость их изготовления, ,

Формула изобретения

Станок для обработки оптичейких деталей, содержащий привод изделия и привод инструмента, выполненный в виде кривошипно-шатунного механизма и рычага, один конец которого шарнирно закреплен в основании, а другой связан с шатуном указанного механизма и инструментом посредством шарнира, отличающийся тем, что, с целью повышения качества

обработки, станок снабжен устройством разгрузки веса инструмента, установленным в основании и выполненным в Виде связанного с приводом , инструмента механизма возвратновращательного движения, на валу которого закреплен пространственный шарнир, размещенный в корпусе, несущем направляющую с грузом и бл&к первой тросовой передачи и установленном с возможностью качания в кронштейне с направляюиоими блоками, связанном с качающимся рычагьм привода инструмента посредством шарнира, причем наружное кольцо пространственного шарнира выполнено в виде блока второй тросовой передачи, трос которой закрепле обри.ми концами на грузе, а трос первой передачи закреплен на ее блоке и рычаге привода

инструмента, при этом ось качания корпуса параллельна оси качания рычага.,

Ист очникк информации, принятые во внимание при экспертизе

1. Журнал Оптико-механическая промышленность , 12, 1973,

с. 42-43. . т п

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки оптических деталей | 1978 |

|

SU779030A1 |

| Устройство для обработки астрооптики | 1973 |

|

SU512032A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1992 |

|

RU2008172C1 |

| Станок для обработки камня | 1983 |

|

SU1106639A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1993 |

|

RU2038198C1 |

| Обдирочно-шлифовальный станок | 1986 |

|

SU1431917A1 |

| Станок для обработки оптичских деталей с асферическими поверхностями | 1986 |

|

SU1348147A1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

23 Ц

№ re

Jf

Авторы

Даты

1980-06-05—Публикация

1977-08-01—Подача