/

7

h

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| Устройство для формования изделий из композиционных материалов | 1989 |

|

SU1692857A1 |

| Композиционный слоистый материал | 1980 |

|

SU931729A1 |

| Способ изготовления трансверсально-армированных оболочек из длинномерных волокнистых материалов | 1983 |

|

SU1175728A1 |

| Устройство для формования стекло-плАСТиКОВыХ ОбОлОчЕК | 1979 |

|

SU852604A1 |

| Устройство для формования оболочек изКОМпОзициОННОгО МАТЕРиАлА | 1979 |

|

SU804490A1 |

| Устройство для формования стеклопластиковых оболочек с коротковолокнистым наполнителем | 1979 |

|

SU870166A2 |

| Устройство для формования стеклопластиковых оболочек | 1973 |

|

SU460189A1 |

| Устройство для трансверсального армирования | 1980 |

|

SU910434A1 |

| Устройство для формования стеклопластиковых оболочек | 1980 |

|

SU861082A2 |

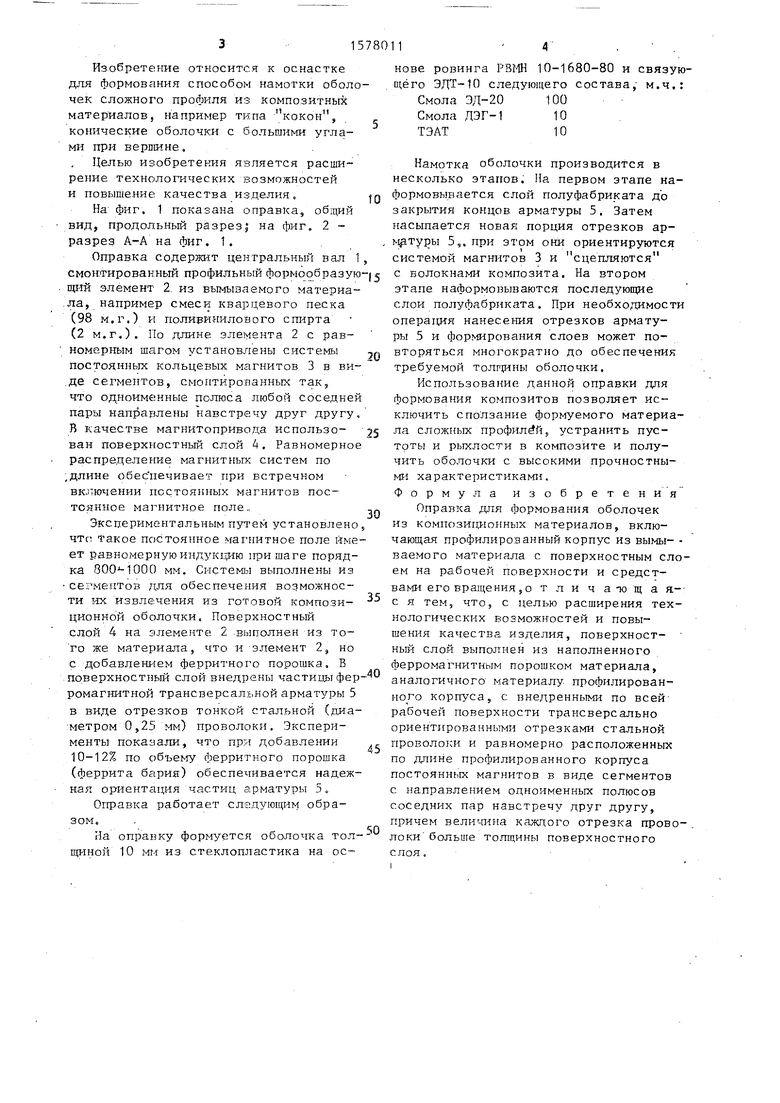

Изобретение относится к оборудованию для формования способом намотки оболочек сложного профиля из композитного материала. Целью изобретения является расширение технологических возможностей и повышение качества изделия. Для этого оправка выполнена из центрального вала 1 и смонтированного на нем продольного элемента 2, выполненного в виде вымываемого материала, по длине которого с равномерным шагом установлены кольцевые постоянные магниты 3, собранные из аксиально намагниченных сегментов. Любая соседняя пара колец смонтирована так, чтобы одноименные полюса были направлены навстречу друг другу. В качестве магнитопровода применен поверхностный слой 4, состоящий из того же материала, что и профилированный элемент 2, но с добавлением дисперсного ферритного порошка. В поверхностный слой с выступанием над наружным профилем и перпендикулярно ему внедрены частицы ферромагнитной трансверсальной арматуры 5, например, в виде отрезков стальной проволоки. За счет наличия арматуры или введенных в процессе формования отрезков проволоки возможно удержание слоев от их сползания при изменении кривизны поверхности. 2 ил.

Фиг.1

нове ровинга РЗМН 10-1680-80 и связу щего ЭДТ-10 следующего состава, м.ч,

Смола ЭД-20 |00

Смола ДЭГ- 10

ТЭАТ10

изобретение относится к оснастке для формования способом намотки оболочек сложного профиля из композитных материалов, например тртпа кокон, конические оболочки с большими углами при вершине.

Целью изобретения является расширение технологических возможностей и повышение качества изделия„

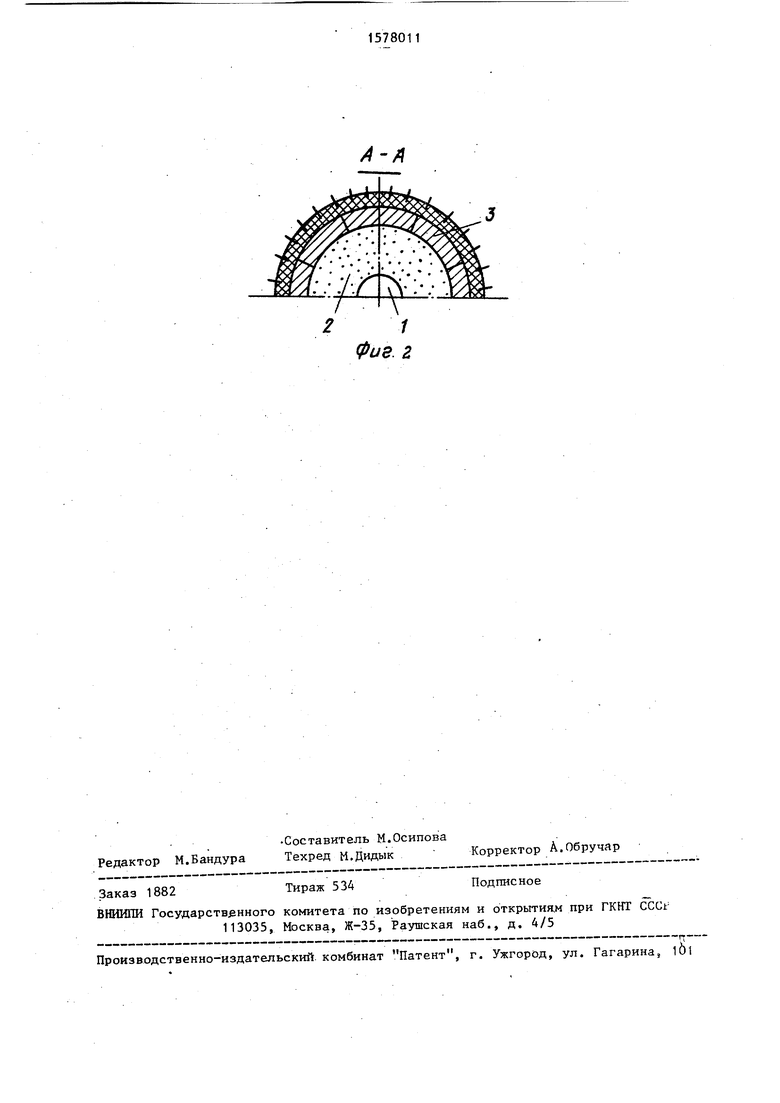

На фиг. 1 показана оправка, общий вид, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Оправка содержит центральный вал 1,

смонтированный профильный формообразую-jз с волокнами композита. На втором 2

10

Намотка оболочки производится в несколько этапов. На первом этапе на формовывается слой полуфабриката до закрытия концов арматуры 5. Затем насыпается новая порция отрезков арматуры 5,. при этом они ориентируются системой магнитов 3 и сцепляются

20

щий элемент d из вымываемого материала, например смеси кварцевого песка (98 м.г.) и поливинилового спирта (2 м.г.). По длине элемента 2 с равномерным шагом установлены системы постоянных кольцевых магнитов 3 в виде сегментов, смонтированных такэ что одноименные полюса любой соседней пары направлены навстречу друг другу. В качестве магнитопривода использо- 25 ван поверхностный сгой 4. Равномерное распределение магнитных систем по ,длине обеспечивает при встречном включении постоянных магнитов постоянное магнитное поле

Экспериментальным путем установлено, чтс такое постоянное магнитное поле имеет равномерную индукцию при шаге порядка ЗОО-ЧООО мм. Системы выполнены из се -мечтов для обеспечения возможности чх извлечения из готовой композиционной оболочки. Поверхностный слой 4 на элементе 2 выполнен из того же материала, что и элемент 2, но с добавлением ферритного порошка, В

30

35

этапе наформовываются последующие слои полуфабриката. При необходимост операция нанесения отрезков арматуры 5 и формирования слоев может повторяться многократно до обеспечения требуемой толгчины оболочки.

Использование данной оправки для формования композитов позволяет исключить сползание формуемого материа ла сложных профилей, устранить пустоты и рыхлости в композите и получить оболочки с высокими прочностными характеристиками. Формула изобретения

Оправка для формования оболочек из композиционных материалов, включающая профилироаэнный корпус из вымы- ваемого материала с поверхностным сл ем на рабочей поверхности и средствами его вращения,о т л и ч а то щ а я- с я тем, что, с целью расширения тех нологических возможностей и повышения качества изделия, поверхностный слой выполнен из наполненного ферромагнитным порошком материала,

поверхностный слой внедрены частицы фер-40 аналогичного материалу профилирован- ромагнитной трансверсальной арматуры 5 иого корпуса, с внедренными по всей в виде отрезков тонкой стальной (диа- рабочей поверхности трансверсально метром 0,25 мм) проволоки. Эксперименты показали, что np-f добавлении 10-12% по объему ферритного порошка (феррита бария) обеспечивается надежная ориентация частиц арматуры 5. Оправка работает следующим обра45

ориентированными отрезками стальной проволоки и равномерно расположенных по длине профилированного корпуса постоянных магнитов в виде сегментов с направлением одноименных полюсов соседних пар навстречу друг другу, причем величина каждого отрезка прово

зом.

ориентированными отрезками стально проволоки и равномерно расположенн по длине профилированного корпуса постоянных магнитов в виде сегмент с направлением одноименных полюсов соседних пар навстречу друг другу, причем величина каждого отрезка пр

Па оправку формуется оболочка тол-- локи больше толщины поверхностного

щиной 10 мм из стеклопластика на основе ровинга РЗМН 10-1680-80 и связующего ЭДТ-10 следующего состава, м.ч,:

Смола ЭД-20 |00

Смола ДЭГ- 10

ТЭАТ10

Намотка оболочки производится в несколько этапов. На первом этапе наформовывается слой полуфабриката до закрытия концов арматуры 5. Затем насыпается новая порция отрезков арматуры 5,. при этом они ориентируются системой магнитов 3 и сцепляются

с волокнами композита. На втором

этапе наформовываются последующие слои полуфабриката. При необходимости операция нанесения отрезков арматуры 5 и формирования слоев может повторяться многократно до обеспечения требуемой толгчины оболочки.

Использование данной оправки для формования композитов позволяет исключить сползание формуемого материала сложных профилей, устранить пустоты и рыхлости в композите и получить оболочки с высокими прочностными характеристиками. Формула изобретения

Оправка для формования оболочек из композиционных материалов, включающая профилироаэнный корпус из вымы- - ваемого материала с поверхностным слоем на рабочей поверхности и средствами его вращения,о т л и ч а то щ а я- с я тем, что, с целью расширения технологических возможностей и повышения качества изделия, поверхностный слой выполнен из наполненного ферромагнитным порошком материала,

аналогичного материалу профилирован- иого корпуса, с внедренными по всей рабочей поверхности трансверсально

аналогичного материалу профилирован- иого корпуса, с внедренными по всей рабочей поверхности трансверсально

ориентированными отрезками стальной проволоки и равномерно расположенных по длине профилированного корпуса постоянных магнитов в виде сегментов с направлением одноименных полюсов соседних пар навстречу друг другу, причем величина каждого отрезка провослоя,

Составитель М.Осипова Редактор М.Бандура Техред М.Дидык Корректор А.Обручар

Заказ 1882

Тираж 534

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CCCt

113035, Москва, Ж-35, Раушская наб., д. 4/5

„.

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

А-А

Подписное

| Росато Д.В | |||

| и др | |||

| Намотка стеклонитью: Машиностроение, 1969, с.128. |

Авторы

Даты

1990-07-15—Публикация

1987-10-19—Подача