Изобретение относится к области сварки пластмасс, а именно к оборудованию для сварки термопластичных пленок, и может быть использовано при изготовлении пакетов из полиэтиленовой пленки.

Цель изобретения - повышение качества сварных швов.

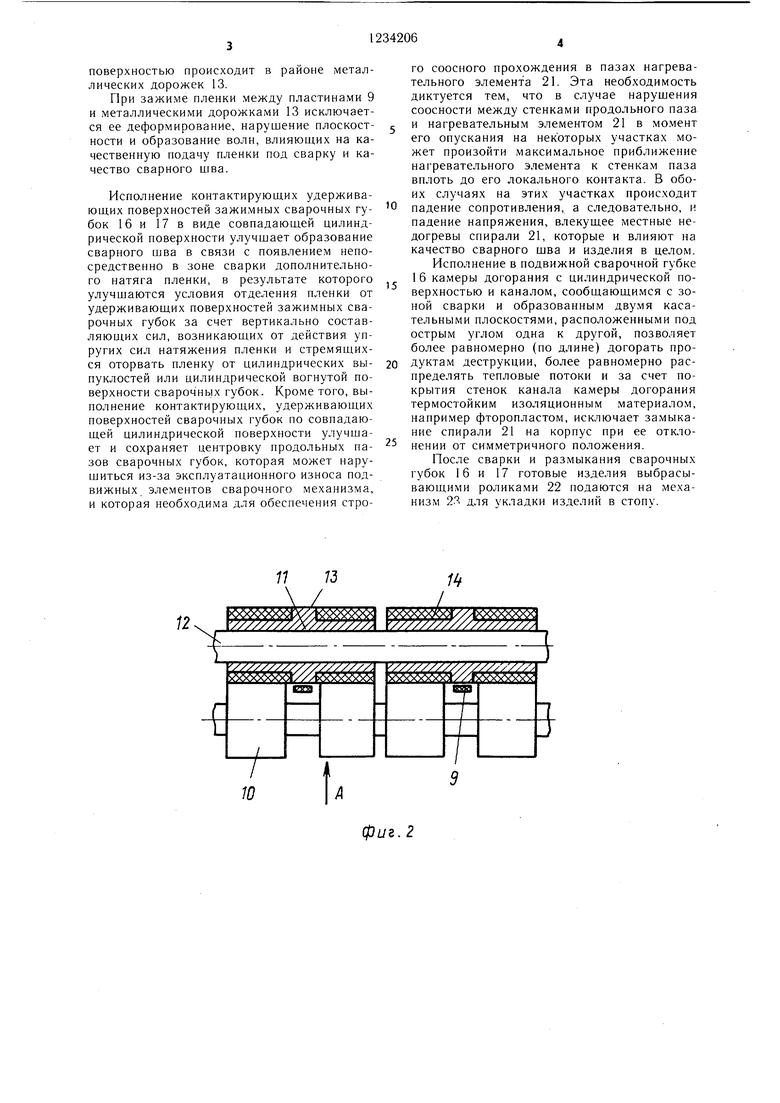

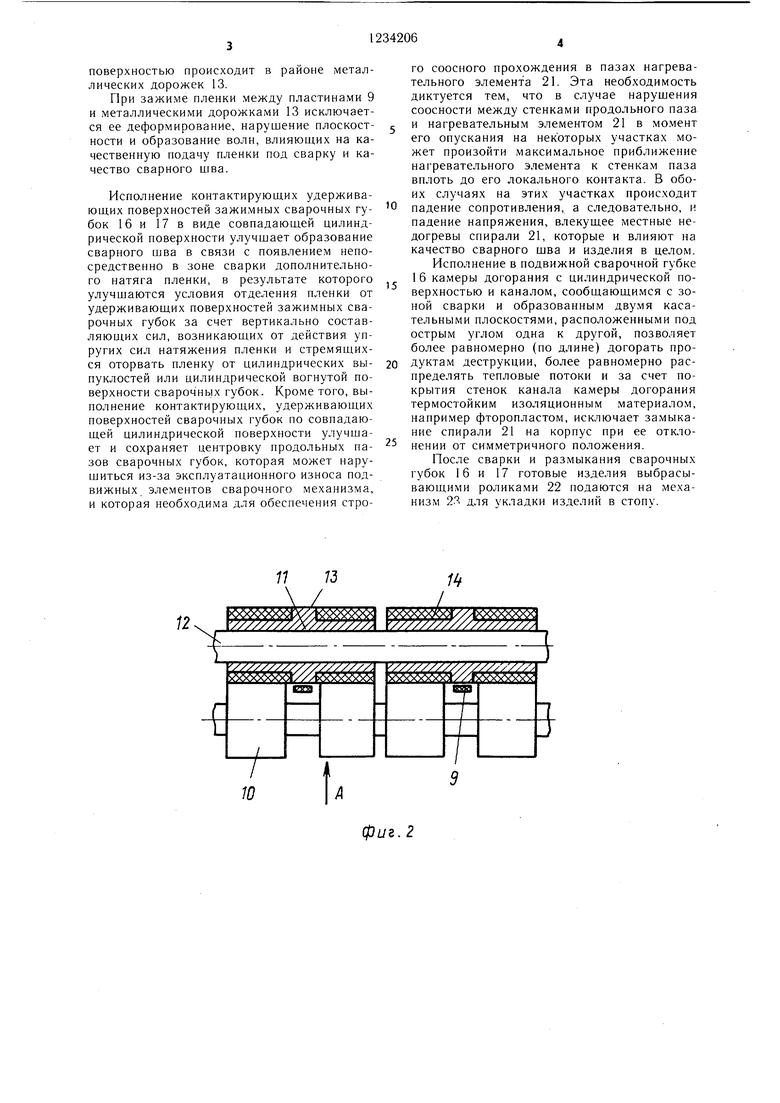

На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2 - механизм подачи, продольный разрез; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - механизм сварки.

Устройство для изготовления пакетов из термопластичных пленок содержит станину I, на которой смонтированы рулоно- держатель с опорными враш.ающимися роликами 2, тянуш.ий валковый механизм 3, состоящий из двух валков, механизм состоящий из двух валков, механизм подачи пленки, включающий подающие валки 4 и 5, причем валок 5 является прижимным, и механизм подъема прижимного валка 5, состоящий из кулачка 6 и рычага 7 с гребенкой 8, снабженной металлическими пластинами 9 (фиг. 3), которые во время подачи пленки занимают крайнее нижнее положение в зазорах, образованных торцами роликов 10 на подающем валке 4.

Прижимной валок 5 выполнен составным из отдельных роликов 11, жестко установленных на общей оси 12. При этом ролики 11 имеют комбинированную по твер- дости поверхность, что обеспечивается конструктивным исполнением, заключающимся в том, что каждый ролик 11 имеет центральную дорожку 13, образованную металлической вставкой, а с обеих сторон от дорожки - резиновое покрытие 14. Централь- ные дорожки 13 роликов расположены- против пластин 9, установленных с возможностью контакта с дорожками 13.

Тянущий валковый механизм 3 и валковый механизм подачи пленки кинематически связаны между собой через цепную пе- редачу 15 и приводятся во вращательное движение обпдим электроприводом (не показан) .

Механизм сварки содержит верхнюю подвижную сварочную губку 1 6 и нижнюю неподвижную губку 17. Подвижная губка 16 установлена на П-образной траверсе 18 и снабжена камерой 19 с цилиндрической поверхностью и продольным каналом, образованным наклонными плоскостями 20, расположенными под острым углом одна к другой, в котором установлен с возможностью перемещения по высоте нагревательный элемент в виде проволочной спирали 21.

За сварочными губками расположены выбрасывающие ролики 22 и складывающий механизм 23 для укладки пакетов в стопу. Рабочие поверхности сварочных губок выполнены в виде цилиндрических концентрических поверхностей. Наклонные плоскос

0

5

5

0

s

0

Q

5

5

ти 20 имеют термостойкое покрытие, например, из фторопласта.

Устройство работает следующим образом.

Рулон 24 с полурукавной пленкой устанавливают на опорные ролики 2 рулонодер- жателя. Пленку заправляют между валками тянущего механизма 3 и подающего механизма к сварочным губка.м 16 и 17. В течение выстоя подающего механизма, который происходит в период непосредственной сварки пакета и соответствует промежутку времени между моментом смыкания сварочных губок и моментом их размыкания, тянущие валки механизма 3 непрерывно и равномерно подают пленку, полотно которой под действием гравитационных сил провисает между валками тянущего и подающего механизмов.

В момент размыкания губок и включения подающего механизма происходит подача в зазор между сварочными губками 16 и 17 провисающей части полотна и той части полотна, которая во время работы подающего механизма продолжает непрерывно подаваться тянущим валком механизма 3.

Так как подающий механизм постоянно работает в режиме подъема и опускания прижимного валка 5 пластинами 9 подъемной гребенки 8, а подача пленочного полотна осуществляется фрикционным захватом, то между подающим валком 4 и прижимным валком 5 постоянно имеется некоторое проскальзывание пленки. Поэтому кинематической схемой установки предусмотрена выборка пленки для подачи ее к сварочным губкам на 0,005-0,01 длины больше, чем подает ее тянущий механизм, что позволяет одновременно использовать подающий механизм в качестве натяжного устройства и компенсатора погрешностей подачи, возникающих во время переходных процессов включения и выключения верхнего прижимного валка 5. Кроме того, подающий механизм при подаче пленки поднимает только половину веса провисаюп 1.его полотна, что определяет в .момент подачи минимальные инерционные силы, уменьшение которых увеличивает точность получаемых размеров пакетов.

Включение и выключение подающего механизма, частота которых соответствует производительности устройства, происходит путем подъема прижимного валка 5 пластинами 9 подъемной гребенки 8. При этом расположение в пазах, образованных торцами роликов 10 на подающем валке 4, пластин 9 против металлических центральных дорожек 13 прижимного валка 5 устраняет в месте контакта пластин с поверхностью валка выработку в виде углублений, которая неизбежно имеется при исполнении валка, обрезиненного по всей длине.

В конструкции прижимного валка 5 выработка практически исключается, так как при подъеме валка контакт пластин с его

поверхностью происходит в районе металлических дорожек 13.

При зажиме пленки между пластинами 9 и металлическими дорожками 13 исключается ее деформирование, нарушение плоскостности и образование волн, влияющих на качественную подачу нленки под сварку и качество сварного шва.

Исполнение контактирующих удерживающих поверхностей зажимных сварочных губок 16 и 17 в виде совпадающей цилиндрической поверхности улучшает образование сварного шва в связи с появлением непосредственно в зоне сварки дополнительного натяга пленки, в результате которого улучшаются условия отделения пленки от удерживающих поверхностей зажимных сварочных губок за счет вертикально составляющих сил, возникающих от действия упругих сил натяжения пленки и стремящихся оторвать пленку от цилиндрических выпуклостей или цилиндрической вогнутой поверхности сварочных губок. Кроме того, выполнение контактирующих, удерживающих поверхностей сварочных губок по совпадающей цилиндрической поверхности улучшает и сохраняет центровку продольных пазов сварочных губок, которая может нарушиться из-за эксплуатационного износа подвижных элементов сварочного механизма, и которая необходима для обеспечения стро

0

5

го соосного прохождения в пазах нагревательного элемента 21. Эта необходимость диктуется тем, что в случае нарушения соосности между стенками продольного паза и нагревательным элементом 21 в мо.мент его опускания на некоторых участках может произойти максимальное приближение нагревательного элемента к стенкам паза вплоть до его локального контакта. В обоих случаях на этих участках происходит падение сопротивления, а следовательно, и падение напряжения, влекущее местные не- догревы спирали 21, которые и влияют на качество сварного шва и изделия в целом.

Исполнение в подвижной сварочной губке 16 камеры догорания с цилиндрической поверхностью и каналом, сообщающимся с зоной сварки и образованным двумя касательными плоскостями, расположенными под острым углом одна к другой, позволяет более равномерно (по длине) догорать продуктам деструкции, более равномерно распределять тепловые потоки и за счет покрытия стенок канала камеры догорания термостойким изоляционным материалом, например фторопластом, исключает замыкание спирали 21 на корпус при ее отклонении от симметричного положения.

После сварки и размыкания сварочных губок 16 и 17 готовые изделия выбрасывающими роликами 22 подаются на механизм 2. . для укладки изделий в СТОПУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СВАРКИ ТЕРМОПЛАСТИЧНОЙ ПОЛУРУКАВНОЙ ПЛЕНКИ | 1971 |

|

SU300339A1 |

| Устройство для контактной сварки термопластичных пленок | 1977 |

|

SU729074A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТЕПЛООБМЕННИКОВ С ЛЕПЕСТКОВЫМИ ПОВЕРХНОСТЯМИ НАГРЕВА | 1994 |

|

RU2041040C1 |

| УСТРОЙСТВО И СПОСОБ УПАКОВКИ ГАБАРИТНЫХ ИЗДЕЛИЙ В ПЛЕНКУ | 2020 |

|

RU2752990C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ПАКЕТОВ | 1970 |

|

SU268313A1 |

| Устройство для изготовления,наполнения продуктом и запечатывания пакетов из термосклеивающегося материала | 1985 |

|

SU1331735A1 |

| Устройство для сварки и отделения пакетов к упаковочным машинам | 1989 |

|

SU1733337A1 |

| Автоматическая линия для дозирования и упаковки сыпучих или штучных материалов | 1989 |

|

SU1705191A1 |

| ИМПУЛЬСНАЯ ТЕРМОСВАРКА НЕПРЕРЫВНО ПЕРЕМЕЩАЮЩЕГОСЯ ПЛЕНОЧНОГО МАТЕРИАЛА | 2020 |

|

RU2811932C2 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

/

Iff

к хххху; я/ ях хххххх1

Y///////////////////A

ЬрО6й6б 5

/f

//////////////////л s«;yxxxx oorxXfy 666666

(jOiye. 2

Вид А

Фиг.З

16

21

Сриг.

| Щит для сборных перегородок | 1939 |

|

SU57186A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для изготовления изделий из термопластичного материала, преимущественно,мешков из тонкой трубчатой пленки | 1973 |

|

SU686606A3 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-05-30—Публикация

1985-01-09—Подача