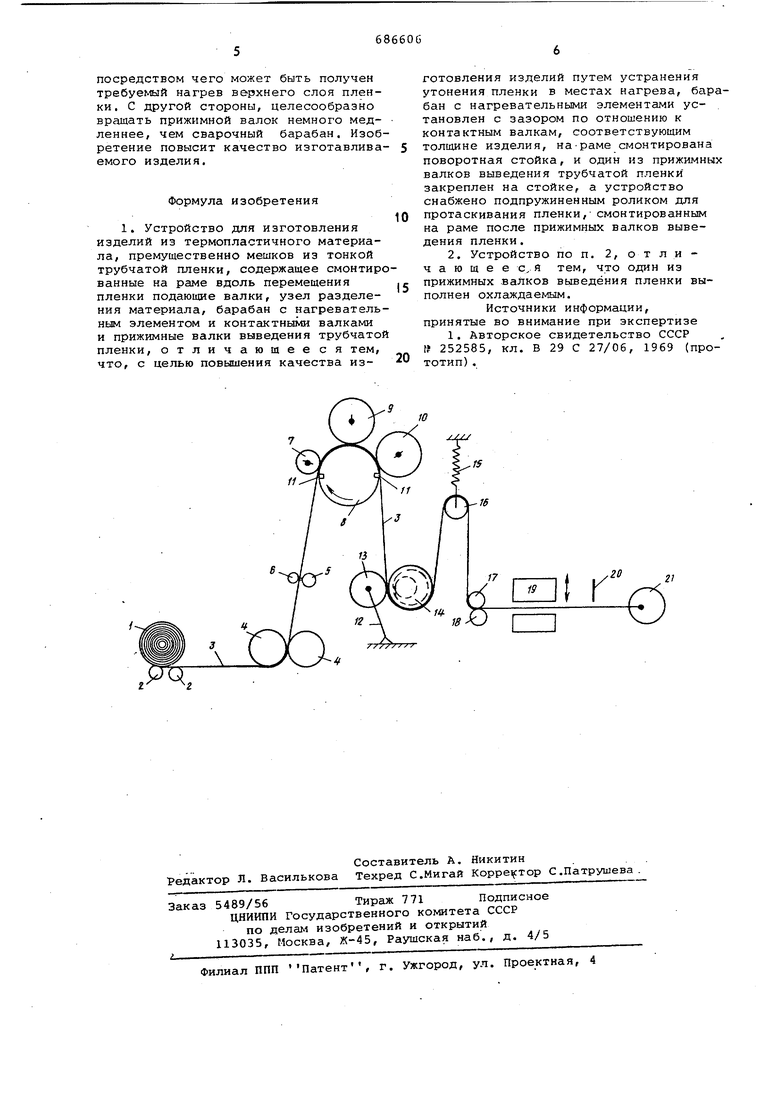

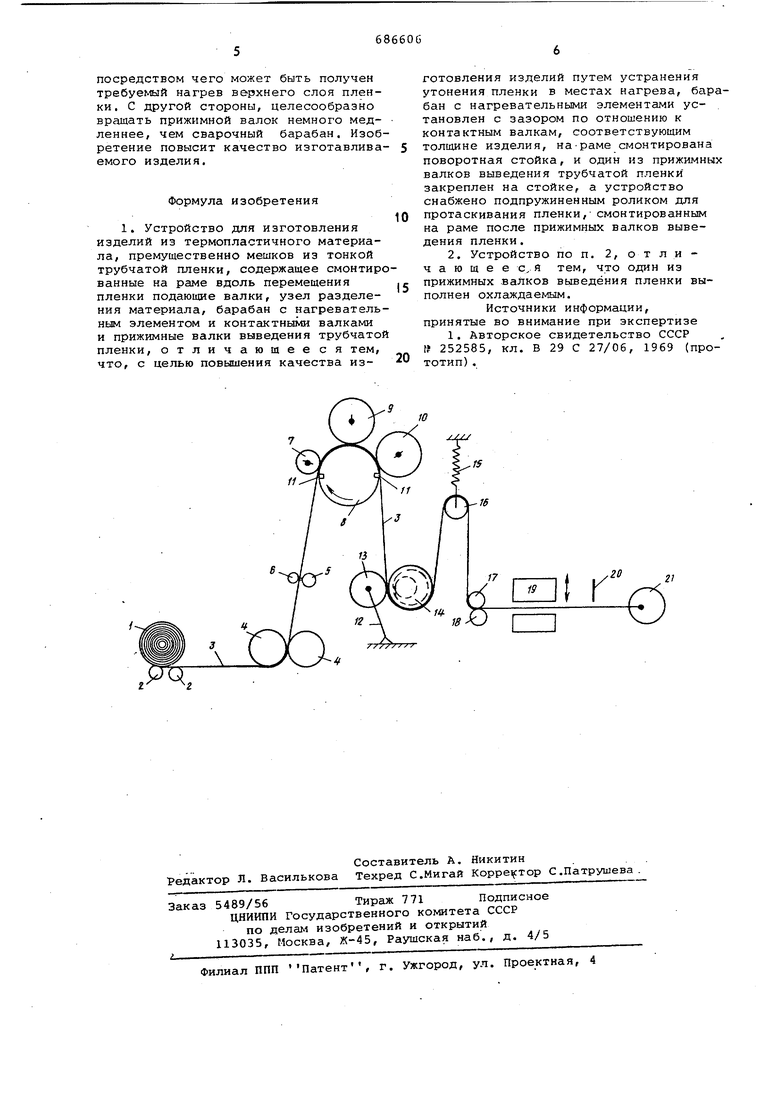

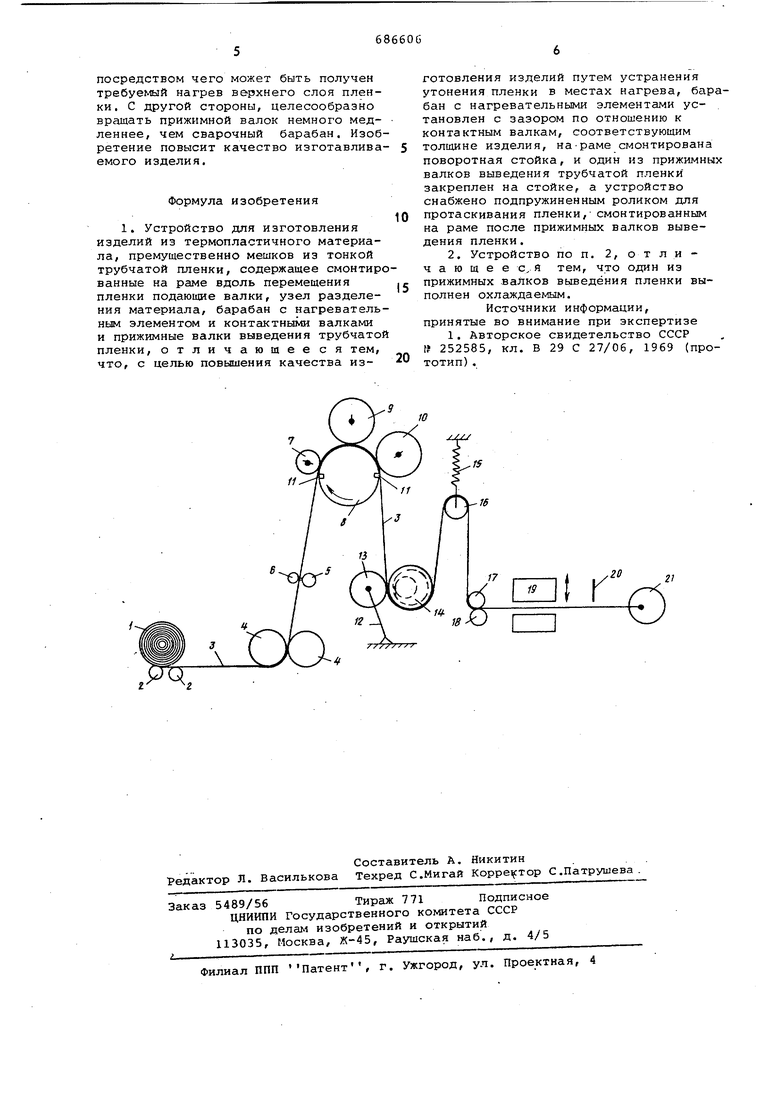

ный барабан 8 и контактные валки 9 и 10. Барабан 8 выполнен с металли,ческой поверхностью и нaгpeвaтeл JHЫми элементами 11. Нагревательные элементы 11 расположены изолированно относительно вра1аающегося барабана 8. Нагревательный элемент 11 состоит из металла, например меди, ПОКРЫТОГО теф лоном; электрод может нагреваться до температурного интервала от 200 до при помощи нагревательных элементов (не показаны) в зависимости от толщины пленки, скорости движения и типа пленки. Барабан 8 с нагревательными элементами 11 установлен с зазором по отношению к контактным валкам 7, 9, 10. Этот зазор соответствует толщине изделия. На раме также смонтированы поворотная стойка 12с валком 13 выведения трубчатой пленки, контакти рующий с ним охлаждающий валок 14 и подпружиненный пружиной 15 ролик 16 для протаскивания пленки. Далее на раме Последовательно размещены приводные валки 17 и 18, печатающая машина 19, складывающее приспособление 20 и закручивающая бобина 21. Устройство работает следующим обра 3 ом. Термопластичная трубчатая пленка 3 подающими валками 4 сматывается с бобины 1 и перемещается на барабан 8 По пути она перфорируется вращающимся перфоратором 5 на участки, соответствующие длине мешка. Затем лента пленки прижимается в ненатянутом сое тоянии к нагревательному элементу 11 при помощи подающих валков 4. Тем самым поверхности пленки размягчаютс и каждая нагревается до температуры, при которой возможно соединение их прессованием. Поверхность валка 8 рядом со сварочным электподом должна иметь температуру значительно ниже той, при которой размягчается пленка пластика, например ниже для полиэтилена и предпочтительно ниже . После того, как поверхность пл ки примет эту температуру, лента пле ки перемещается от нагревательного э мента 11 и проходит между охлаждающим валком 14 и прижимным валком 13, взаимодействующими один с другим. Сж тие после предшествующего размягчени значительно улучшает качество сварно го соединения. Внутри охлаждающего валка 14 выполнена спираль таким обр зсм,. металлическая поверхность oxлaж дгиошёго валка 14 может поддерживаться при комнатной температуре или ниж Для того, чтобы предотвратить потерю контакта между нагревательным элементом 11 во время его работы и верхним слоем пленки, предусмотрены два контактных валка 7 и 9, которые оба состоят из пористой резины. Наименьшее расстояние между поверхность алка 8 и валка 7, 9 соответственно, авно обшей суммарной толщине трубчаой пленки. Однако контактные валки не создат давления. Нагревательный элемент 11 закреплен таким образом на поверхности валка 8, что он изолируется при омощи асбестовой изоляции. Для установки точного положения валков 7, 9 и 10 они регулируются при помощи прорезей, в которых могут передвигаться оси этих валков. Поверхность прижимного валка 13 состоит предпочтительно из резины, но также могут быть выбраны и другие материалы, например металлическая поверхность, покрытая тефлоном. Поворотная стойка 12 служит для прижимания валка 13 к охлаждающему в алк у 14 . Подающие валки 4 подают трубчатую пленку слегка быстрее, чем валком 13 и охлаждающим.валком 14 так, что трубчатая пленка контактирует с нагревательными элементами 11 в ненатянутом состоянии. После того, как трубчатая пленка отойдет от нагревательного элемента 11 и прежде чем она опять войдет в контакт с трубчатой пленкой, последняя проскользнет Между валками 14 и 13 при помощи натяжного ролика 16, взаимодействующего с пружиной 15. Таким образом, исключается образование слишком большой дуги между барабаном 8 и валками. 14, 13. Тот же результат может быть получен при отодвигании валка 13 от валка 14. . За охлаждающим валком 14 и прижимным валком 13 пленку перемещают два взаимодействующих вращающихся валка 17 и 18, которые перемещают трубчатую пленку с той же скоростью, как и подающие валки 4. После этих валков трубчатая пленка проходит через печатающую машину 19, где наносится оттиск. При печатании оттиск наносится точно между сварным соединением и перфорацией. Это, однако, не является необходимостью, так как печатание может производиться по сварному соединению и перфорации. После печатающего устройства трубчатая пленка подается на складывающее приспособление 20, где пленка сдваивается, а затем трубчатая пленка накручивается на бобину 21, пока не накрутится, например, всего 20 мешков. В это время накрученная часть поданой.( ленты пленки отрывается по перфорации. Для того, чтобы получить лучшее возможное сварное соединение, целесообразно, чтобы сваривающий барабан 8 вращался слегка медленнее, чем подающие валки. 4. Пленка тогда .может прижиматься к сварочному ба- . рабану наиболее подходящттм способом посредством чего может быть получен требуемый нагрев верхнего слоя пленки. С другой стороны, целесообразно врашать прижимной валок немного медленнее, чем сварочный барабан. Изоб ретение повысит качество изготавлива емого изделия. Формула изобретения 1. Устройство для изготовления изделий из термопластичного материала, премущественно мешков из тонкой трубчатой пленки, содержащее смонтир ванные на раме вдоль перемещения пленки подающие валки, узел разделения материала, барабан с нагреватель ным элементом и контактными валками и прижимные валки выведения трубчато пленки, отличающее ся тем. что, с целью повышения качества изготовления изделий путем устранения утонения пленки в местах нагрева, барабан с нагревательньоми элементами установлен с зазором по отношению к контактным валкам, соответствующим толщине изделия, на-раме смонтирована поворотная стойка, и один из прижимных валков выведения трубчатой пленки закреплен на стойке, а устройство снабжено подпружиненным роликом для протаскивания пленки, смонтированным на раме после прижимных валков выведения пленки. 2. Устройство по п. 2, от ли чающее с, я тем, что один из прижимных валков вьтедёния пленки выполнен охлаждаемым. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 252585, кл. В 29 С 27/06, 1969 (прототип) .

Ю

Авторы

Даты

1979-09-15—Публикация

1973-12-27—Подача