Изобретение относится к оборудованик; шинной промышленности и может быть использовано для сборки и формования но- крышек пневматических шин радиальной конструкции на формующих диафрагменных барабанах.

Цель изобретения - упрощение конструкции устройства.

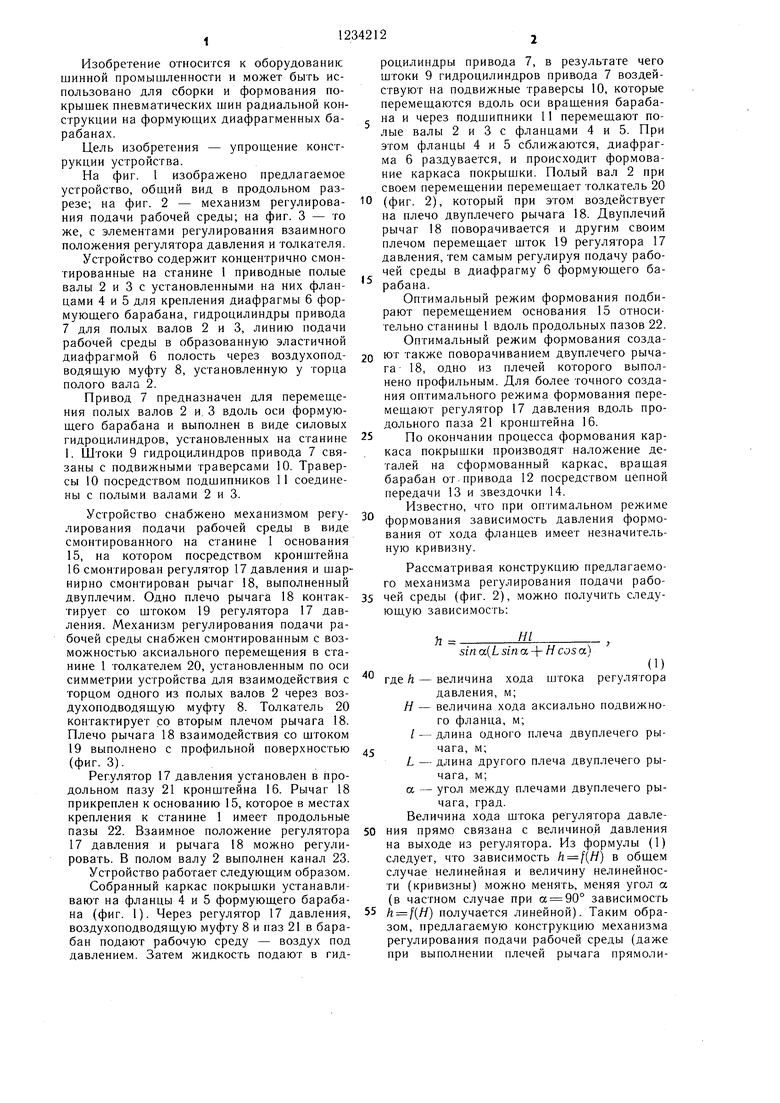

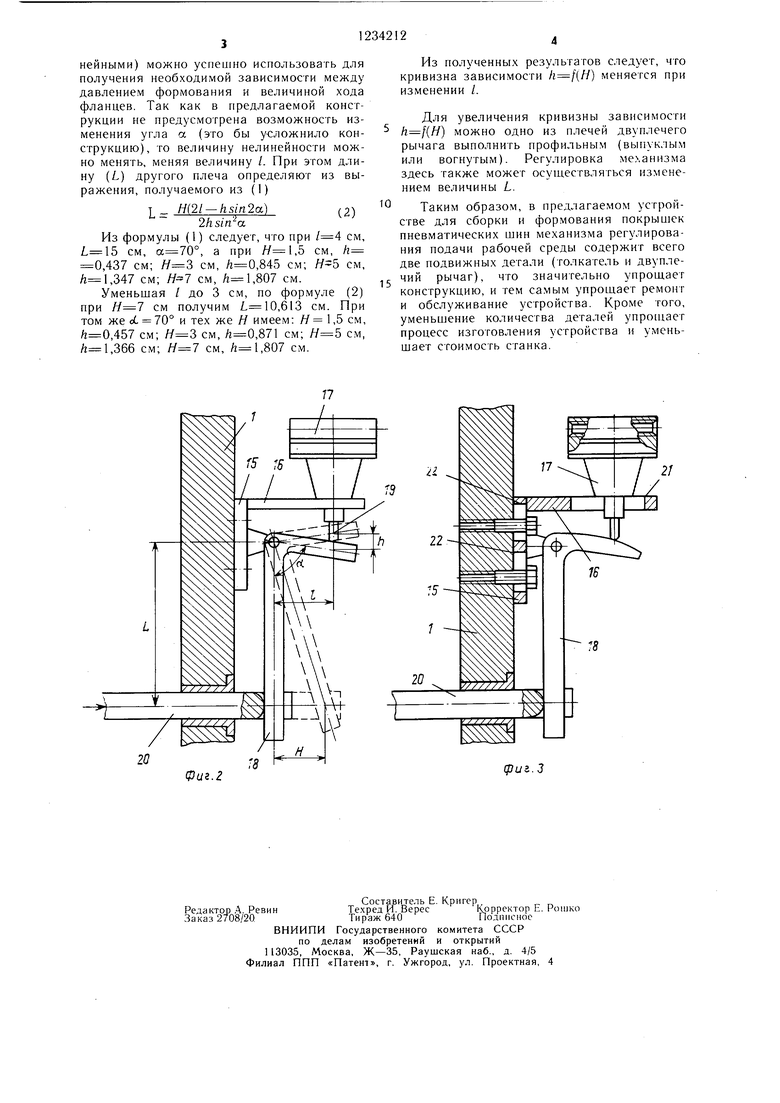

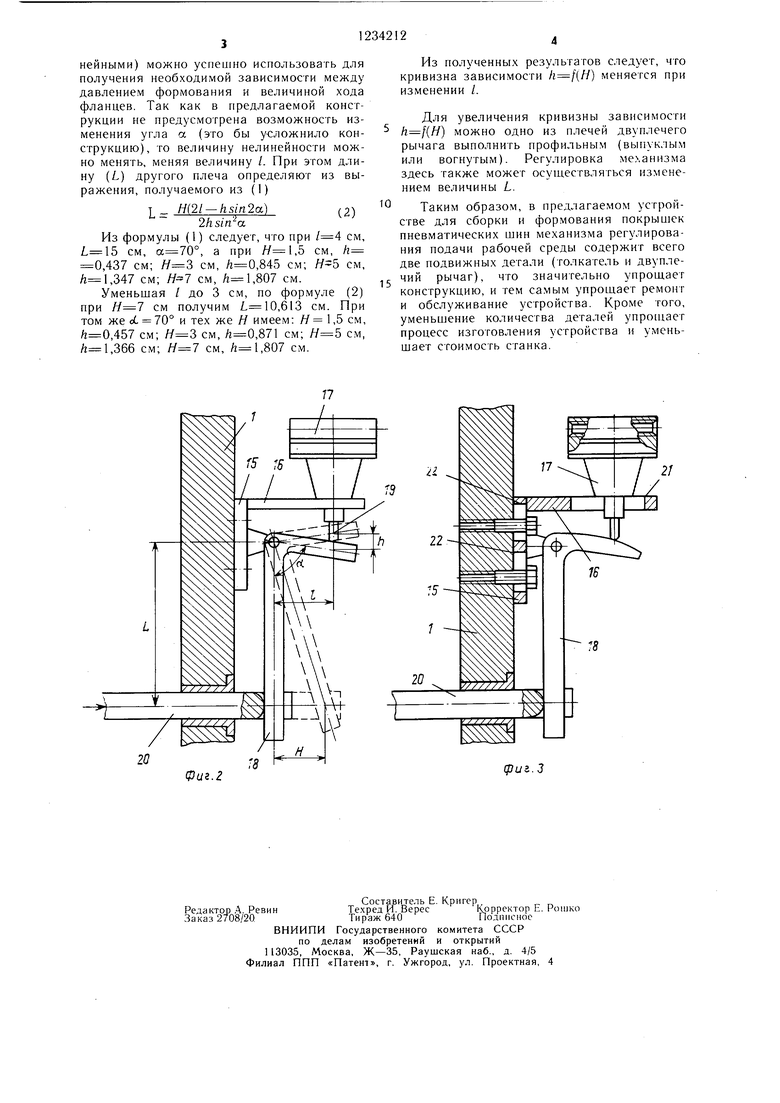

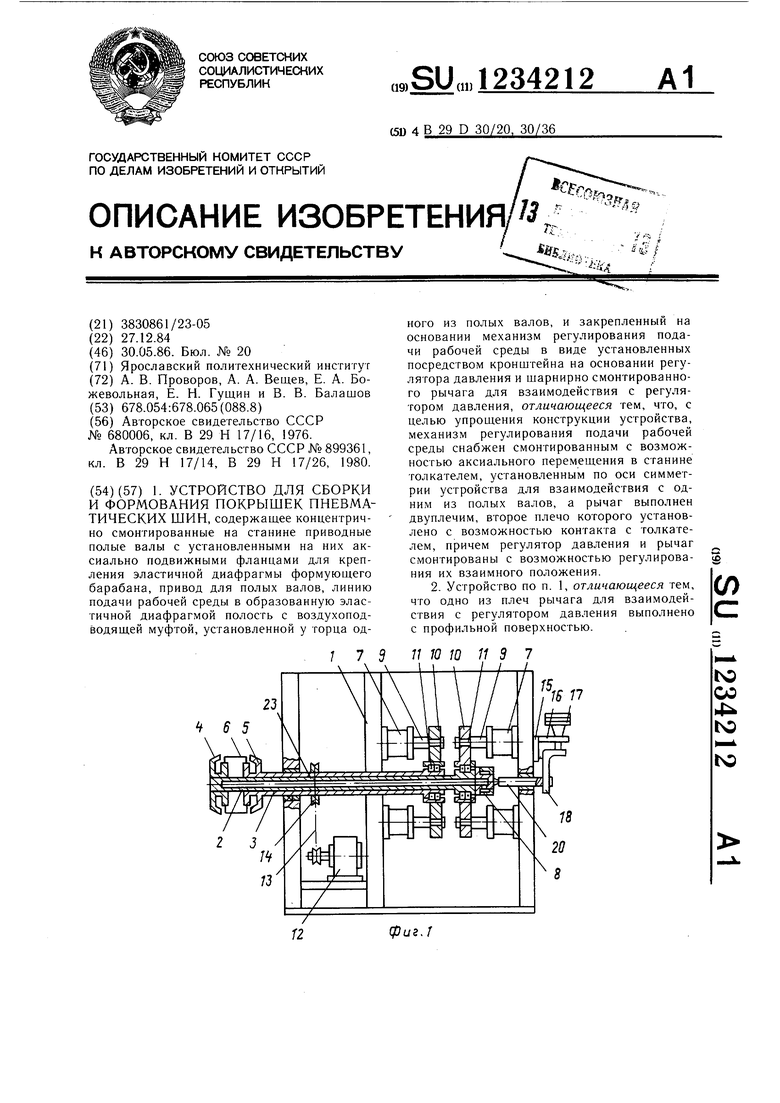

На фиг. 1 изображено предлагаемое устройство, общий вид в продольном разрезе; на фиг. 2 - механизм регулирования подачи рабочей среды; на фиг. 3 - то же, с элементами регулирования взаимного положения регулятора давления и толкателя.

Устройство содержит концентрично смонтированные на станине 1 приводные полые валы 2 и 3 с установленными на них фланцами 4 и 5 для крепления диафрагмы б формующего барабана, гидроцилиндры привода 7 для полых валов 2 и 3, линию подачи рабочей среды в образованную эластичной диафрагмой 6 полость через воздухопод- водящую муфту 8, установленную у торца полого вала 2.

Привод 7 предназначен для перемещения полых валов 2 и, 3 вдоль оси формующего барабана и выполнен в виде силовых гидроцилиндров, установленных на станине 1. Штоки 9 гидроцилиндров привода 7 связаны с подвижными траверсами 10. Траверсы 10 посредством подшипников 11 соединены с полыми валами 2 и 3.

Устройство снабжено механизмом регулирования подачи рабочей среды в виде смонтированного на станине 1 основания 15, на котором посредством кронштейна

16смонтирован регулятор 17 давления и щар- нирно смонтирован рычаг 18, выполненный двуплечим. Одно плечо рычага 18 контактирует со щтоком 19 регулятора 17 давления. Механизм регулирования подачи рабочей среды снабжен смонтированным с возможностью аксиального перемещения в станине 1 толкателем 20, установленным по оси симметрии устройства для взаимодействия с торцом одного из полых валов 2 через воз- духоподводящую муфту 8. Толкатель 20 контактирует со вторым плечом рычага 18. Плечо рычага 18 взаимодействия со штоком 19 выполнено с профильной поверхностью (фиг. 3).

Регулятор 17 давления установлен в продольном пазу 21 кронштейна 16. Рычаг 18 прикреплен к основанию 15, которое в местах крепления к станине 1 имеет продольные пазы 22. Взаимное положение регулятора

17давления и рычага 18 можно регулировать. В полом валу 2 выполнен канал 23.

Устройство работает следующим образом.

Собранный каркас покрышки устанавливают на фланцы 4 и 5 формующего барабана (фиг. 1). Через регулятор 17 давления, воздухоподводящую муфту 8 и паз 21 в барабан подают рабочую среду - воздух под давлением. Затем жидкость подают в гидроцилиндры привода 7, в результате чего щтоки 9 гидроцилиндров привода 7 воздействуют на подвижные траверсы 10, которые перемещаются вдоль оси вращения бараба- на и через подщипники 11 перемещают полые валы 2 и 3 с фланцами 4 и 5. При этом фланцы 4 и 5 сближаются, диафрагма 6 раздувается, и происходит формование каркаса покрыщки. Полый вал 2 при своем перемещении перемещает толкатель 20

0 (фиг. 2), который при этом воздействует на плечо двуплечего рычага 18. Двуплечий рычаг 18 поворачивается и другим своим плечом перемещает шток 19 регулятора 17 давления, тем самым регулируя подачу рабочей среды в диафрагму 6 формующего барабана.

Оптимальный режим формования подбирают перемещением основания 15 относительно станины 1 вдоль продольных пазов 22. Оптимальный режим формования созда0 ют также поворачиванием двуплечего рычага 18, одно из плечей которого выполнено профильным. Для более точного создания оптимального режима формования перемещают регулятор 17 давления вдоль продольного паза 21 кронщтейна 16.

5 По окончании процесса формования каркаса покрышки производят наложение деталей на сформованный каркас, вращая барабан от-привода 12 посредством цепной передачи 13 и звездочки 14.

Известно, что при оптимальном режиме

формования зависимость давления формования от хода фланцев имеет незначительную кривизну.

Рассматривая конструкцию предлагаемого механизма регулирования подачи рабо- чей среды (фиг. 2), можно получить следующую зависимость:

h

HI

:i)

sin a(L sin a -J- W cos a)

где /г - величина хода штока регулятора

давления, м;

Н - величина хода аксиально подвижного фланца, м;

/- длина одного плеча двуплечего ры- чага, м;

L - длина другого плеча двуплечего рычага, м;

(X - угол между плечами двуплечего рычага, град.

Величина хода щтока регулятора давле- ния прямо связана с величиной давления на выходе из регулятора. Из формулы (1) следует, что зависимость /i / (//) в общем случае нелинейная и величину нелинейности (кривизны) можно менять, меняя угол а (в частном случае при а 90° зависимость /г /(Я) получается линейной). Таким образом, предлагаемую конструкцию механизма регулирования подачи рабочей среды (даже при выполнении плечей рычага прямолинейными) можно ycrieuino использовать для получения необходимой зависимости между давлением формования и величиной хода фланцев. Так как в предлагаемой конструкции не предусмотрена возможность изменения угла а (это бы у :ложнило конструкцию), то величину нелинейности можно менять, меняя величину /. При этом длину (L) другого плеча определяют из выражения, получаемого из (1)

L H(2i hsin2a) 2hsin a

(2)

Из формулы (1) следует, что при см, см, , а при ,5 см, /г 0,437 см; см, ,845 см; см, ,347 см; см, ,807 см.

Уменьшая / до 3 см, по формуле (2) при см получим ,613 см. При том же оС 70° и тех же Я имеем: Я 1,5 см, ,457 см; см, ,871 см; см, ,366 см; см, ,807 см.

Из полученных результатов следует, что кривизна зависимости (Я) меняется при изменении /.

Для увеличения кривизны зависимости (Я) можно одно из плечей двуплечего рычага выполнить профильным (вынук.чым или вогнутым). Регулировка механизма здесь также может осуществляться изменением величины L.

Таким образом, в предлагаемом устройстве для сборки и формования покрышек пневматических шин механизма регулирования подачи рабочей среды содержит всего две подвижных детали (толкатель и двуплечий рычаг), что значительно упрощает конструкцию, и тем самым упрощает ремо1гг и обслуживание устройства. Кроме того, уменьшение количества деталей упрощает процесс изготовления устройства и уменьшает стоимость станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и формования покрышек пневматических шин | 1986 |

|

SU1423414A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1980 |

|

SU899361A1 |

| Станок для сборки и формования покрышки пневматической шины | 1976 |

|

SU680906A1 |

| Станок для сборки покрышек пневматических шин | 1974 |

|

SU519343A1 |

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Барабан для сборки и формованияпОКРышЕК пНЕВМАТичЕСКиХ шиН | 1979 |

|

SU797905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| ГРУППОВОЙ ПРИВОД ШТАНГОВЫХ НАСОСОВ КУСТА СКВАЖИН (ВАРИАНТЫ) И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466297C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1987 |

|

SU1490852A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

(puz.3

| Устройство для управления лучом электроннолучевой трубки | 1977 |

|

SU680006A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1980 |

|

SU899361A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-27—Подача