Изобретение относится к машиностроению и может быть использовано при изготовлении деталей напрессовыванием.

Цель изобретения - расширение технологических возможностей путем расширения номенклатуры и повышение качества получаемого абразивно-алмазного инструмента.

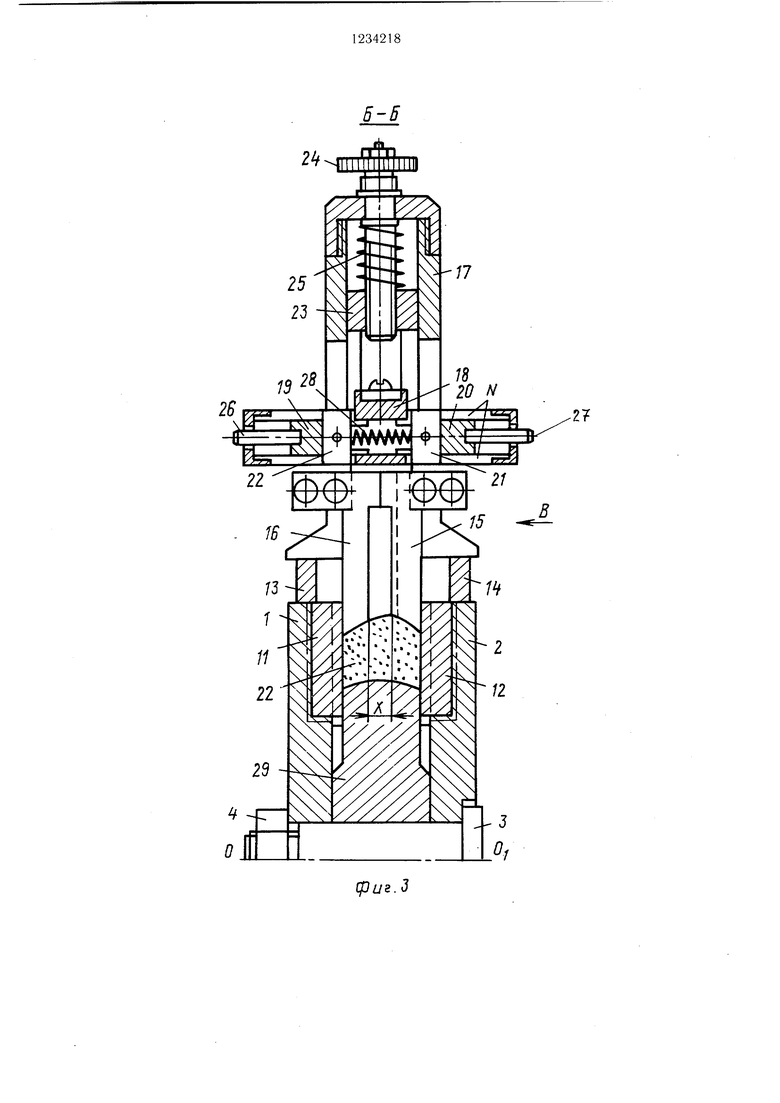

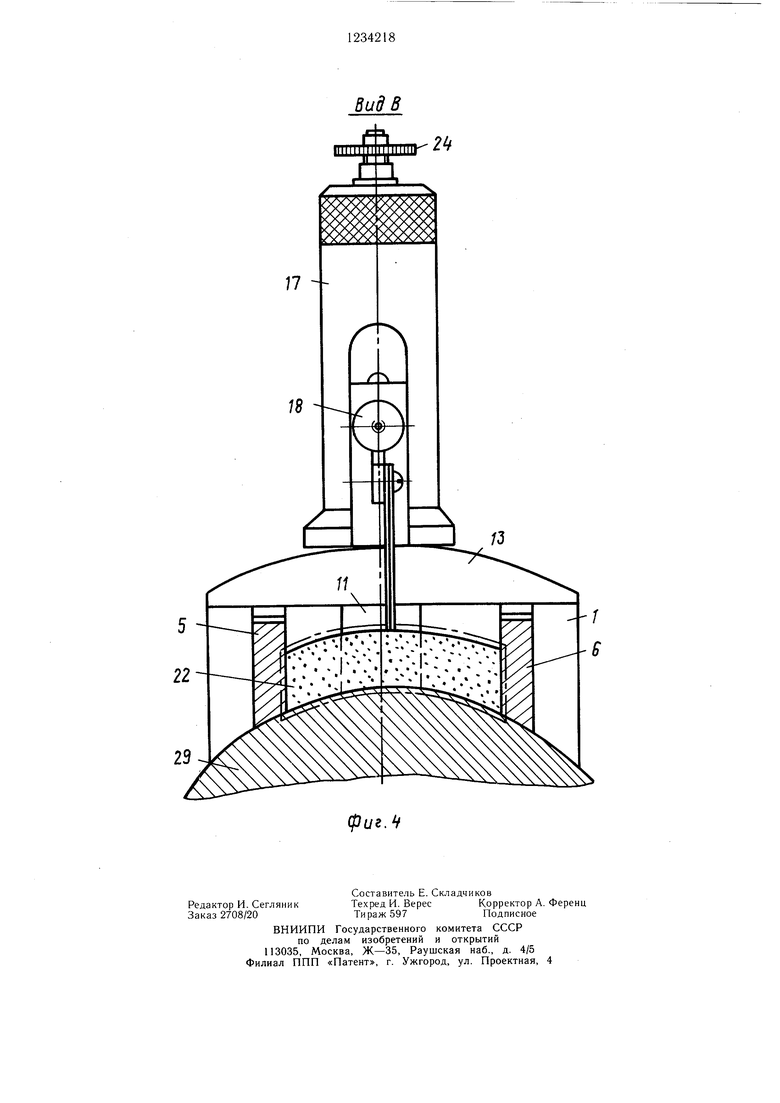

На фиг. 1 нредставлена пресс-форма, об- ший вид (разрез); на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3.

Пресс-форма состоит из боковых шек I и 2, резьбовых элементов 3 и 4, основных вставок 5-8, размешенных в пазах ш,ек I и 2, пуансонов 9 и 10, дополнительных вставок 11 и 12, размеш,енных в дополниричную полость, образованную ш.еками 1 и 2, вставками 5 и 6 и оправкой 29, засыпают пресс-порошок, устанавливают на- правляюшие накладки 13 и 14. В матричную полость вводят разравниваюшую пластину

при сведенном состоянии ее секций 15 и 16. Сведение секций осуществляют нажатием на толкатели 26 и 27, сжимая при этом пружину 28. Освободив толкатели 26 и 27, разравнивают пресс-порошок горизонтальным

10 поступательным движением направляющего устройства разравнивающей пластины. При этом ее секции 15 и 16, скользя по цилиндрическим поверхностям вставок 11 и 12, имеют возможность изменять перекрытие А , сжимая и освобождая пружину 28. По мере

тельных пазах щек 1 и 2 и выполненных разравнивания регулировочным винтом 24

с цилиндрической рабочей поверхностью,изменяют положение разравнивающей пласнаправляющих накладок 13 и 14, разрав-тины по высоте. Затем в матричную полость

нивающей пластины, выполненной в видеустанавливают пуансон 9, пресс-форму педвух взаимноперекрываемых на ширину х.реворачивают, засыпают пресс-порошок в

секций 15 и 16 и направляющего устройст-2о противоположную матричную полость, обрава разравнивающей пластины. Направляю-зованную щеками 1 и 2, оправкой 29 и

щее устройство включает корпус 17, втулкувставками 7 и 8, и его также разравни18 с пазами, размещенные в ней цилинд-вают. После введения пуансона 10 осурические вставки 19-и 20, к которым при-ществляют двухстороннее прессование. Прокреплены секции 15 и 16 разравнивающейцесс повторяется с поворотом оправки и

пластины с помощью кронштейнов 21 и 22.25 последовательным образованием при этом

Втулка 18 смонтирована во вставке 23,зон напрессовки 30 и 31, 32 и 33, 34 и 35.

положение которой по высоте регулируетсяЗатем пресс-форма разбирается, готовый

винтом 24, и подпружиненной пружинойабразивно-алмазный инструмент удаляется

25. Секции 15 и 16 разравнивающей плас-и весь процесс повторяется,

тины снабжены толкателями 26 и 27 и вза-Предлагаемая пресс-форма позволяет

имно подпружинены пружиной 28. Между изготавливать абразивно-алмазный инструщеками 1 и 2 размещается оправка 29 абразивно-алмазного инструмента.

Пресс-форма работает следующим образом.

Щеки 1 и 2 с установленной между ними оправкой 29 стягивают резьбовыми эле- ментами 3 и 4, в пазы щек 1 и 2 устанавливают основные вставки 5-8. В верхнюю матмент с торцовыми выемками и без доработки после прессования по профилю.

Экономический эффект от внедрения изобретения обеспечивается за счет расширения технологических возможностей и повыщения качества получаемого абразивно- алмазного инструмента.

ричную полость, образованную ш.еками 1 и 2, вставками 5 и 6 и оправкой 29, засыпают пресс-порошок, устанавливают на- правляюшие накладки 13 и 14. В матричную полость вводят разравниваюшую пластину

при сведенном состоянии ее секций 15 и 16. Сведение секций осуществляют нажатием на толкатели 26 и 27, сжимая при этом пружину 28. Освободив толкатели 26 и 27, разравнивают пресс-порошок горизонтальным

поступательным движением направляющего устройства разравнивающей пластины. При этом ее секции 15 и 16, скользя по цилиндрическим поверхностям вставок 11 и 12, имеют возможность изменять перекрытие А , сжимая и освобождая пружину 28. По мере

разравнивания регулировочным винтом 24

изготавливать абразивно-алмазный инструмент с торцовыми выемками и без доработки после прессования по профилю.

Экономический эффект от внедрения изобретения обеспечивается за счет расширения технологических возможностей и повыщения качества получаемого абразивно- алмазного инструмента.

УЗ-,

BuS А noSeoHijmo г

2

сри. 3

Вид В

(рие.

Редактор И. Сегляник Заказ 2708/20

Составитель Е. Складчиков Техред И. ВересКорректор А. Ференц

Тираж 597Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессформа для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1982 |

|

SU1108019A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Пресс-форма для прессования абразивного инструмента с прерывистым рабочим слоем | 1986 |

|

SU1400901A1 |

| Способ изготовления вставки бурового алмазосодержащего инструмента | 1980 |

|

SU984684A1 |

| Пресс-форма для напрессовки рабочего слоя с чередующимися участками различных характеристик на оправку рабочего инструмента | 1985 |

|

SU1418065A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

| Способ прессования изделий сложного профиля с плоскопараллельными боковыми сторонами | 1984 |

|

SU1158291A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Пресс-форма для прессования твердосплавных вставок | 1987 |

|

SU1614899A1 |

| Прессформа для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1982 |

|

SU1108019A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-05-30—Публикация

1984-08-06—Подача