(21)4096725/31-27i

(22)23.07.85

(46) 23.08.88. Бюл. 31

(71)Институт сверхтвердых материалов АН УССР

(72)Г.В. Пилипенко, В.Ф. Селех, В.А. Скрябин, И.Я. Аронин

и В.И. Лавриненко

(53)621.97 (088.8)

(56)Авторское свидетельство СССР № 1278049, кл. В 21 С 26/06, 22.03.85.

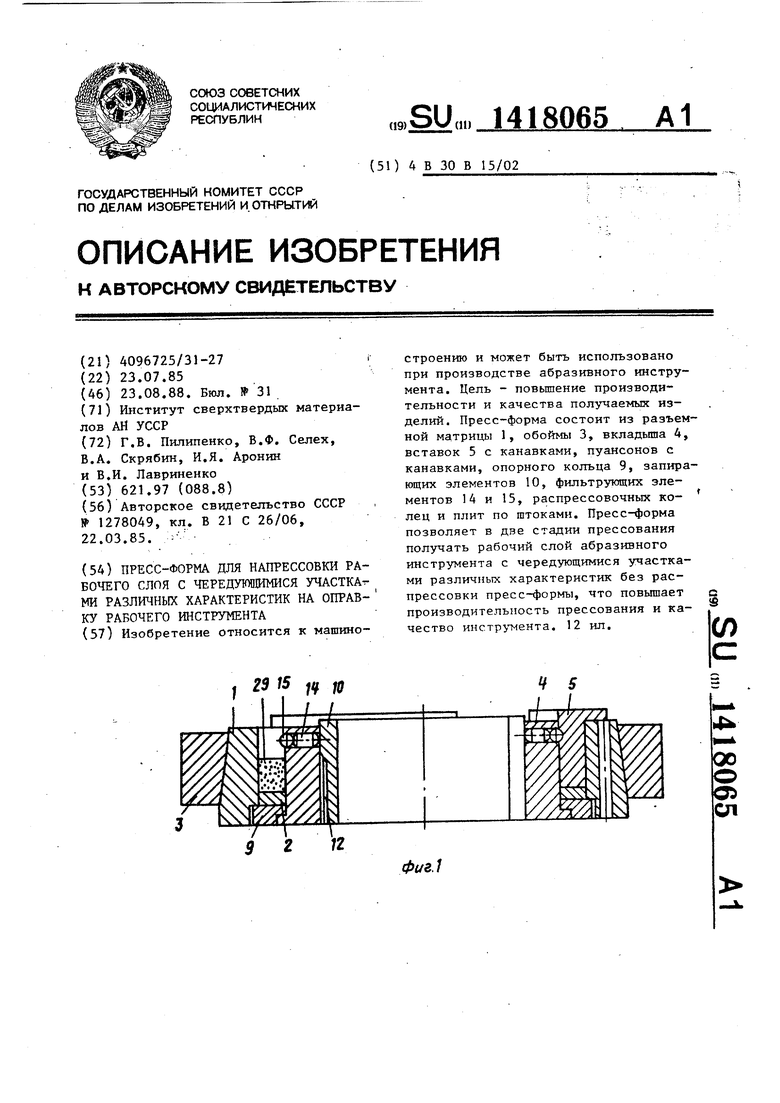

(54)ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ РАБОЧЕГО СЛОЯ С ЧЕРЕДУКНЦИМИСЯ УЧАСТКАт- МИ РАЗЛИЧНЫХ ХАРАКТЕРИСТИК НА ОПРАВКУ РАБОЧЕГО ИНСТРУМЕНТА

(57)Изобретение относится к машиностроению и может быть использовано при производстве абразивного инструмента. Цель - повьшение производительности и качества получаемых изделий. Пресс-форма состоит из разъемной матрицы 1, обоймы 3, вкладыша 4, вставок 5 с канавками, пуансонов с канавками, опорного кольца 9, запирающих элементов 10, фильтрующих элементов 14 и 15, распрессовочных ко- лец и плит по штоками. Пресс-форма позволяет в две стадии прессования получать рабочий слой абразивного инструмента с чередующимися участками различных характеристик без рас- прессовки пресс-формы, что повышает производительность прессования и качество инструмента. 12 ил.

i

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Пресс-форма для прессования абразивного инструмента с прерывистым рабочим слоем | 1986 |

|

SU1400901A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1987 |

|

SU1570847A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| Пресс-форма для прессования изделий из порошков | 1984 |

|

SU1187913A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1986 |

|

SU1323410A1 |

| Пресс-форма для горячего прессования алмазного инструмента | 1989 |

|

SU1623833A1 |

00

о О) сд

Изобретение относится к машино- строению и может быть использовано при производстве абразивного инструмента.

Целью изобретения яв зяется повышение производительности и качества получаемых изделий.

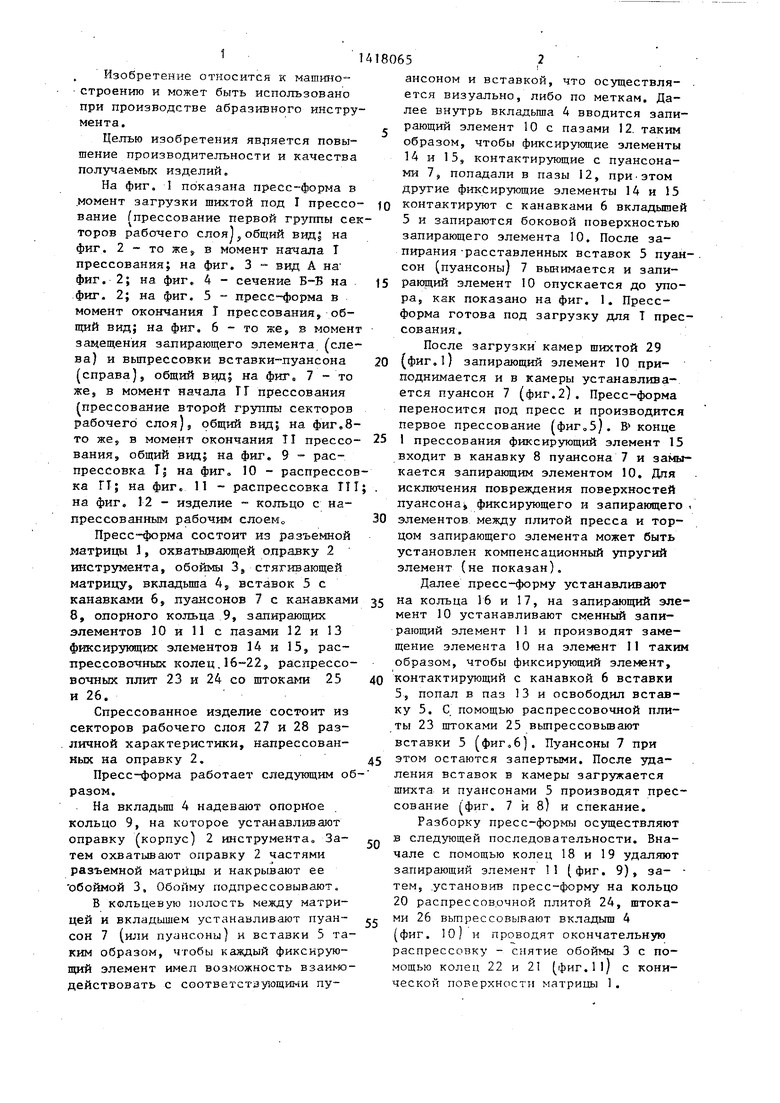

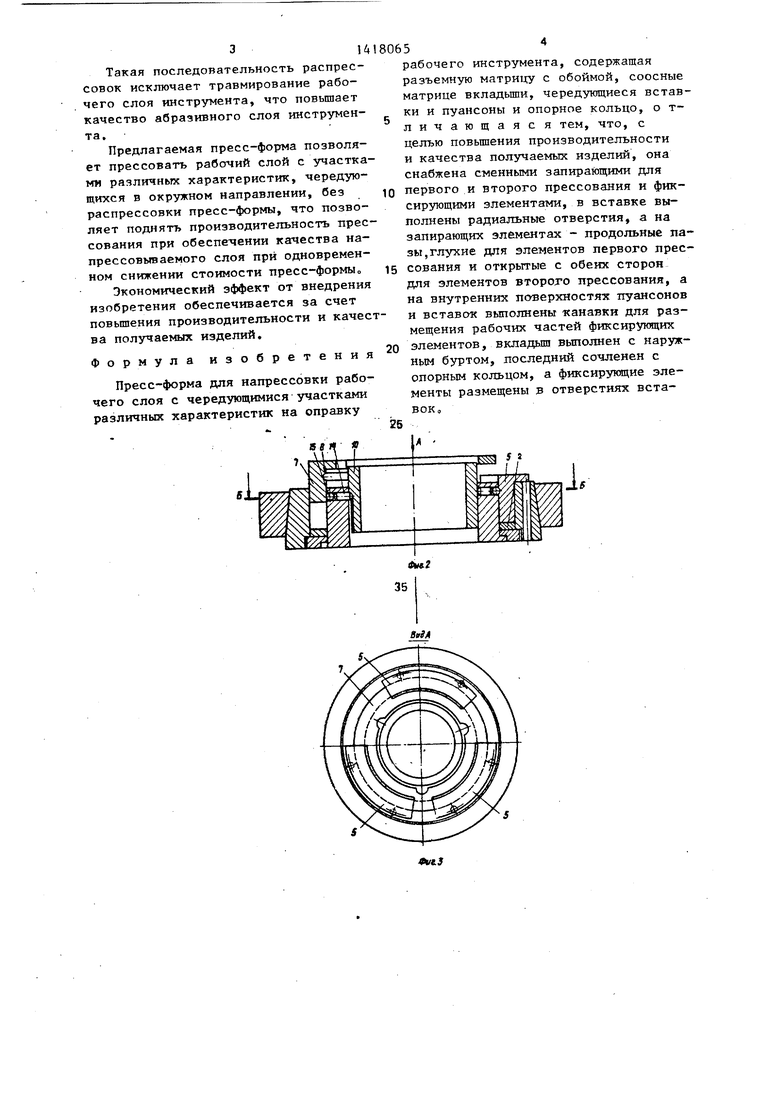

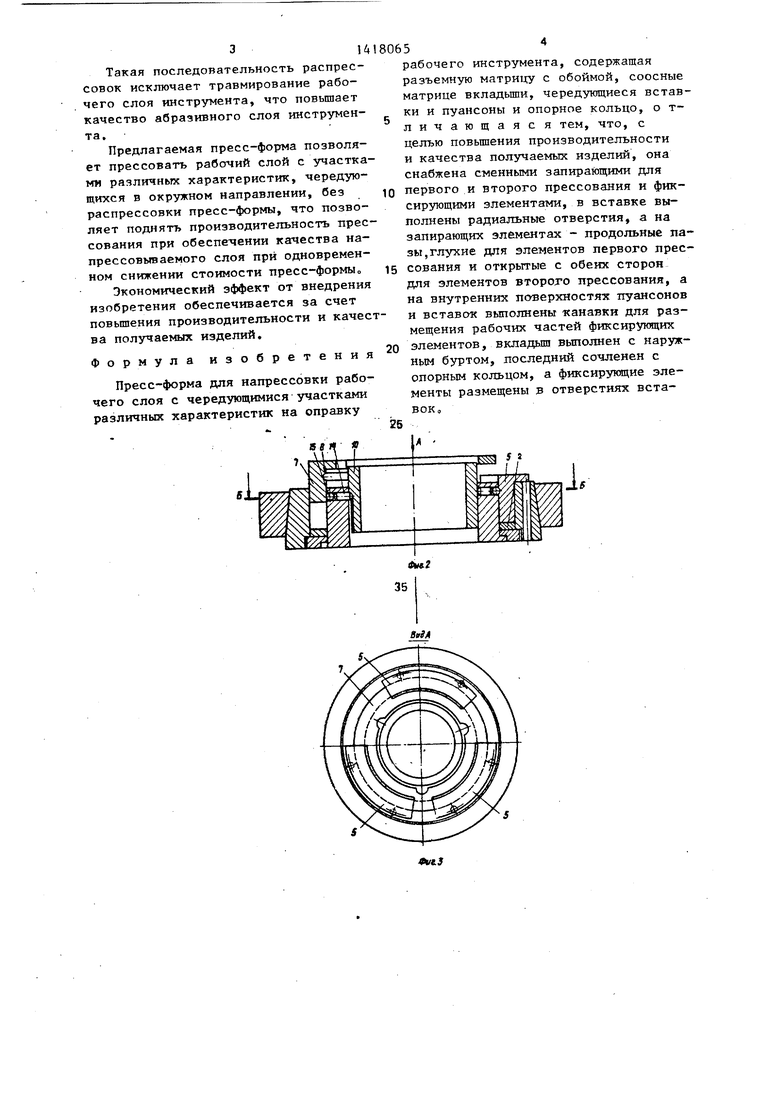

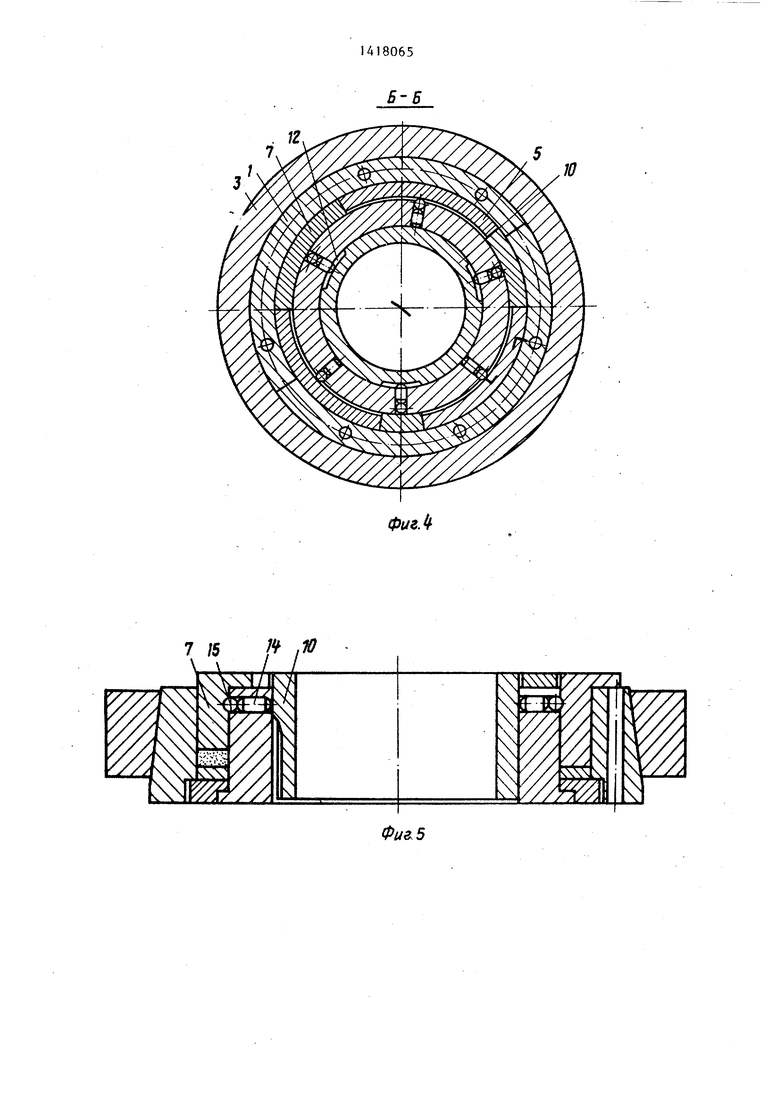

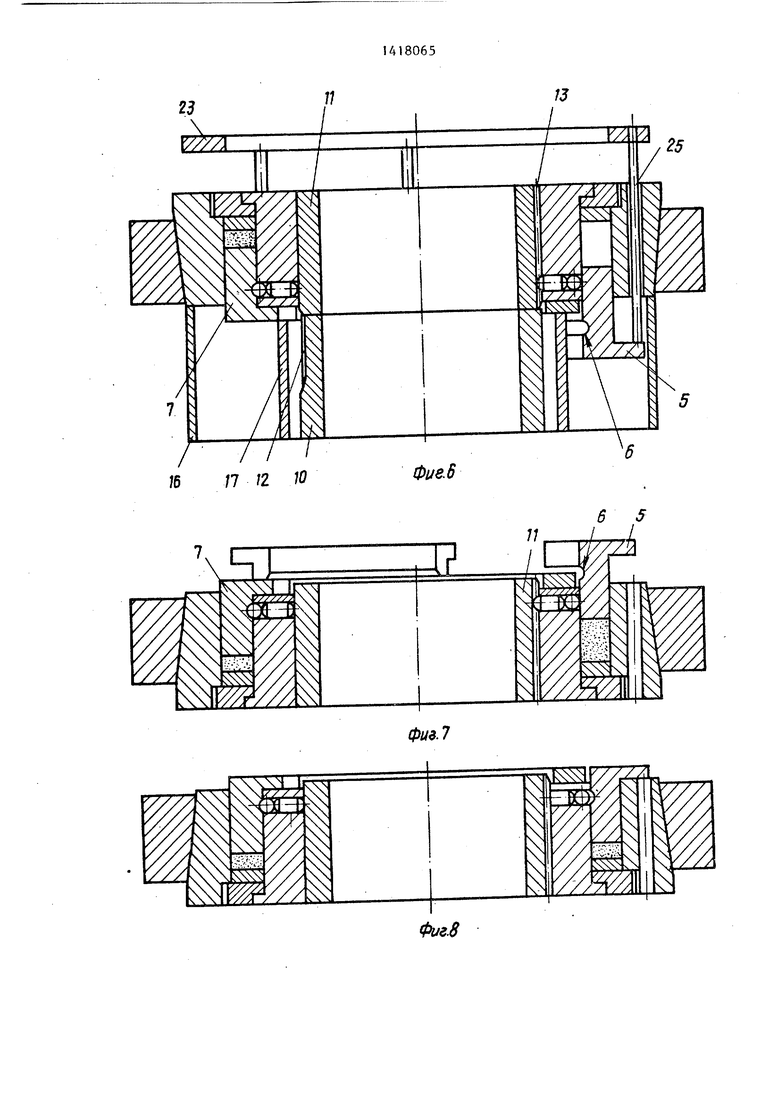

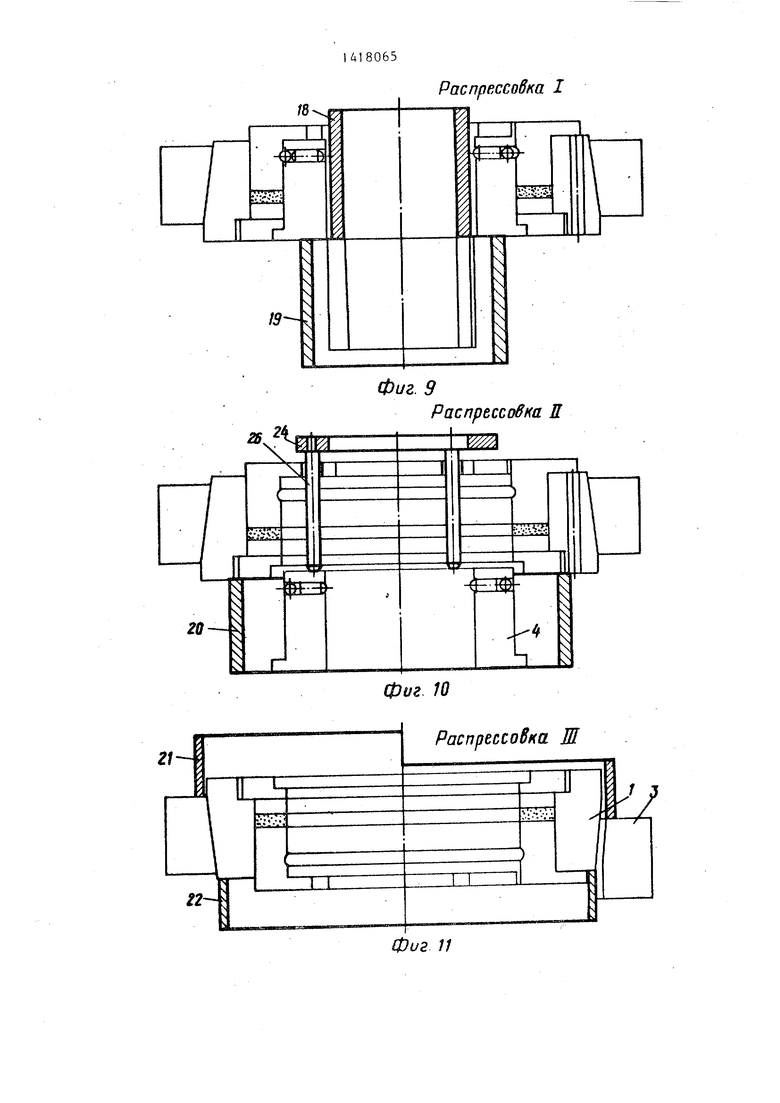

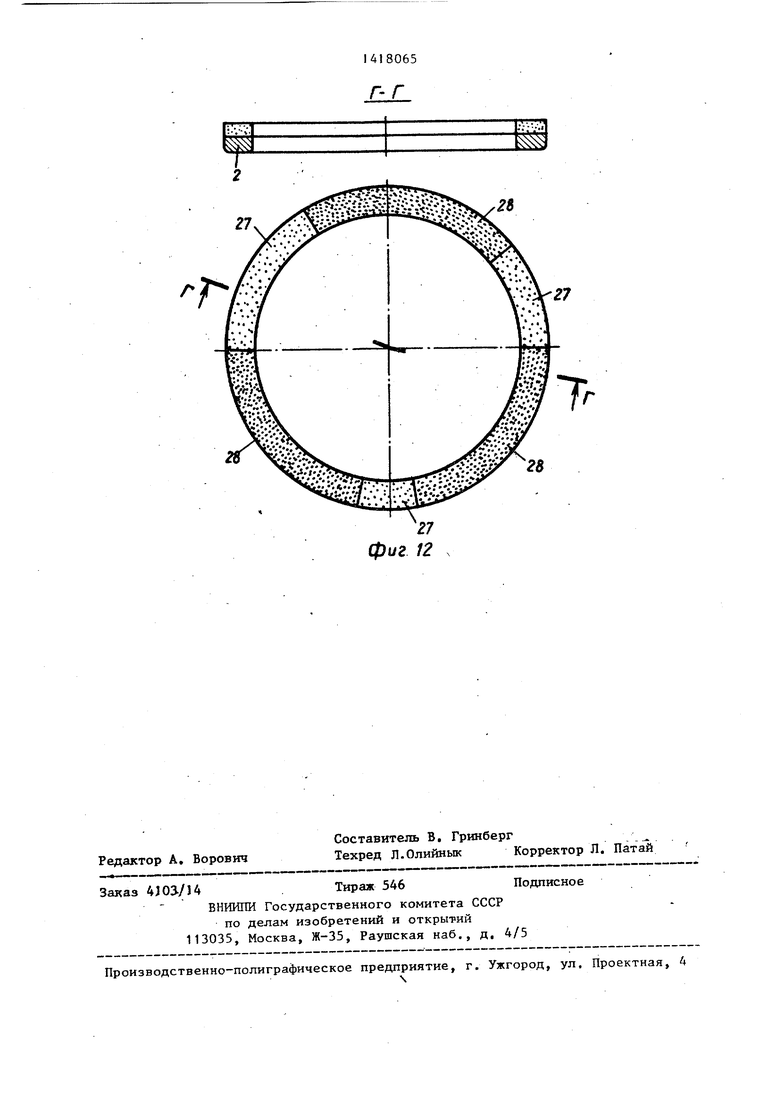

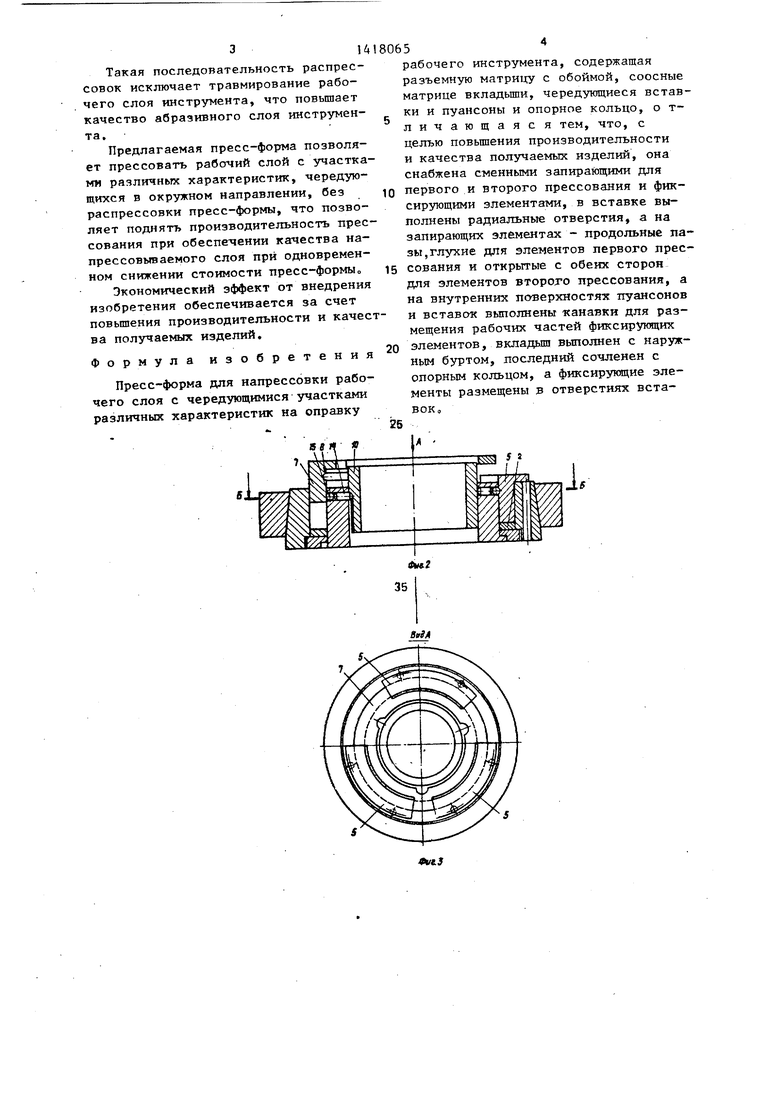

На фиг, 1 показана пресс-форма в момент загрузки шихтой под I прессо вание прессование первой группы сеторов рабочего слоя общий вид; на фиг. 2 - то же, в момент нагчала I прессования; на фиг. 3 - вид А на фиг. 2; на фиг, 4 - сечение на фиг. 2; на фиг. 5 пресс-форма в момент окончания Т прессования, общий вид; на фиг, 6 - то же, в момен замещения запирающего элемента (слева) и выпрессовки вставки-луансона (справа), общий вид на фиг, 7 - то же, в момент начала 1Г прессования (прессование второй группы секторов рабочего слоя), общий вид; на фиг,8 то же, в момент окончания TI прессо

вания, общий вид; на фиг, 9 - рас- прессовка Т; на фиг 10 - распрессов ка ГТ; на фиг. П - распрессовка TI на фиг, 12 - изделие кольцо с напрессованным рабочим слоеМо

Пресс-форма состоит из разъемной матрицы 3, охватывающей оправку 2 инструмента, обоймы 3j стягивающей матрицу, вкладьщга А, вставок 5 с кaнaвкa ra 6, пуансонов 7 с канавками 8, опорного кольца 9, запирающих элементов 10 и 11 с пазами 12 и 13 фиксируищих элементов 14 и 15, рас- прессовочных колец.16-22, распрессо- вочных плит 23 и 24 со штоками 25 и 26.

Спрессованное изделие состоит из секторов рабочего слоя 27 и 28 различной характеристики, напрессованных на оправку 2.

Пресс-форма работает следующим об разом.

На вкладьш 4 надевают опорное кольцо 9, на которое устанавливают оправку (корпус) 2 инструмента. За- тем охватывают оправку 2 частями разъемной матрицы и накрывают ее обоймой 3. Обойму подпрессовывают.

В кольцевую полость между матрицей и вкладышем устанавливают пуан- сон 7 (или пуансоны и вставки 5 таким образом, чтобы каждый фиксирующий элемент имел возможность взаиью- действовать с соответствующими пуансоном и вставкой, что осуществляется визуально, либо по меткам. Далее внутрь вкладьша 4 вводится запирающий элемент 10 с пазами 12. таким образом, чтобы фиксирукяцие элементы 14 и 15, контактирующие с пуансонами 7, попадали в пазы 12, при.этом другие фиксирующие элементы 14 и 15 контактируют с канавками 6 вкладышей 5 и запираются боковой поверхностью запирающего элемента 10. После запирания -расставленных вставок 5 пуан сон (пуансоны) 7 вынимается и запи- рагаций элемент 10 опускается до упора, как показано на фиг. 1. Пресс- форма готова под загрузку для Т прессования.

После загрузки камер шихтой 29 (фиг.1) запирающий элемент 10 приподнимается и в камеры устанавливается пуансон 7 (фиг.2). Пресс-форма переносится под пресс и производится первое прессование (). В конце I прессования фиксирующий элемент 15 входит в канавку 8 пуансона 7 и замыкается запирающим элементом 10, Для исключения повреждения поверхностей пуансонаj фиксирующего и запирающего элементов между плитой пресса и торцом запирающего элемента может быть установлен компенсационный упругий элемент (не показан),

Далее пресс-форму устанавливают на кольца 16 и 17, на запирающий элемент 10 устанавливают сменный запирающий элемент 11 и производят замещение элемента 10 на элемент II таки образом, чтобы фиксирующий элемент, контактирующий с канавкой 6 вставки 5, попал в паз 13 и освободил вставку 5. С помощью распрессовочной плиты 23 штоками 25 выпрессовьюают вставки 5 (фигоб). Пуансоны 7 при этом остаются запертыми. После удаления вставок в камеры загружается шихта и пуансонами 5 производят прессование (фиг, 7 и в) и спекание.

Разборку пресс-формы осуществляют в следующей последовательности. Вначале с помощью колец 18 и 19 удаляют запирающий элемент 11 (фиг. 9), за- тем, .установив пресс-форму на кольцо 20 распрессовочной плитой 24, штоками 26 выпрессовывают вкладыш 4 (фиг. 10) и проводят окончательную распрессовку - снятие обоймы 3 с помощью колец 22 и 21 (фиг.11/ с конической поверхности матрицы 1.

12

Ю

Фиг.

Фив. 5

/7/2 Ю

25

Фие.6

Фи9.7

Фиг.8

Распркссовка I

Фиг. 9

Распрессовка и

фае 10

Распрессоёка Ш

Фиг 11

Л Г

28

гв

Авторы

Даты

1988-08-23—Публикация

1985-07-23—Подача