4

Лрессобоние

О СО

71,72

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Прессформа для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1982 |

|

SU1108019A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Пресс-форма для напрессовки рабочего слоя с чередующимися участками различных характеристик на оправку рабочего инструмента | 1985 |

|

SU1418065A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1987 |

|

SU1570847A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1984 |

|

SU1234218A2 |

| Пресс-форма для изготовления абразивного инструмента | 1986 |

|

SU1344514A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

Изобретение относится к области машиностроения и может быть использовано при производстве абразивного инструмента. Целью является расширение технологических возможностей путем получения рабочего слоя с торцовыми замкнутыми по контуру отверстиями по всей толщине рабочего слоя (изделия). Пресс-форма включает кольцевую обойму I, накладку (оправку инструмента) 2, прижим 3, соединенные общим элементом 7 в общий блок вста - вок 6. Кольцевой пуансон 4 имеет пазы и сквозные отверстия 5. В них размещены и соединены общим элементом 7 вставки 6. Установка вставок при прессовании в положение, когда они контактируют с накладкой (оправкой инстрзгмента). 2, и ее подвижность при прессовании обеспечивает получение изделий с замкнутыми по контуру тор- .цовыми отверстиями на всей толщине рабочего слоя (изделия). 2 з.п. ф-ль1, 10 ил. S СЛ

фиг.1

Изобретение относится к машиностроению и может быть использовано при производстве абразивного инструмента.

Целью изобретения является расширение технологических возможностей путем получения рабочего слоя с торцовыми замкнутыми по контуру отвер- стиями на всей толщине рабочего слоя (изделия).

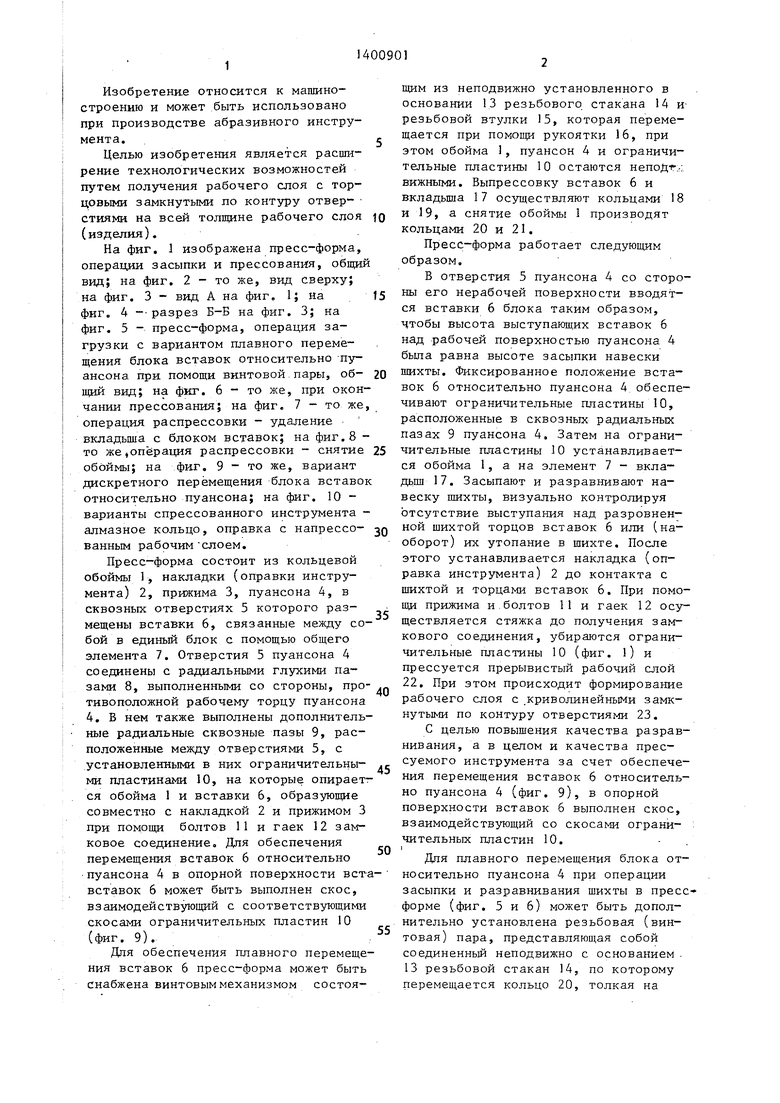

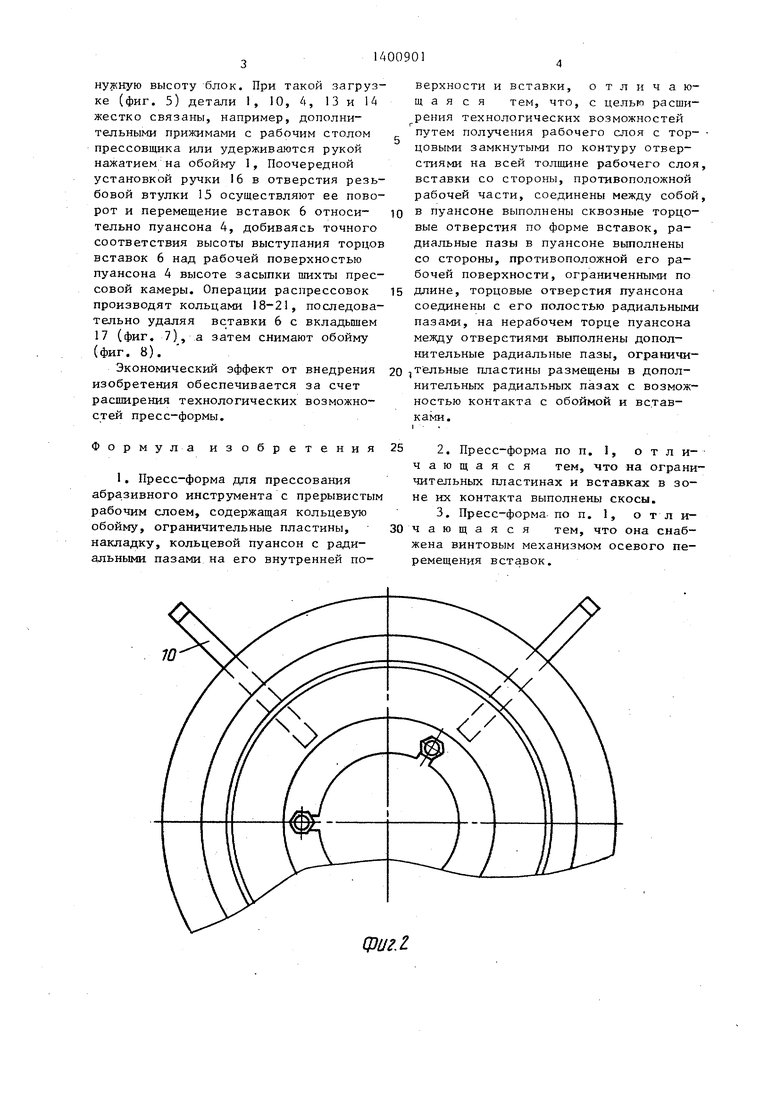

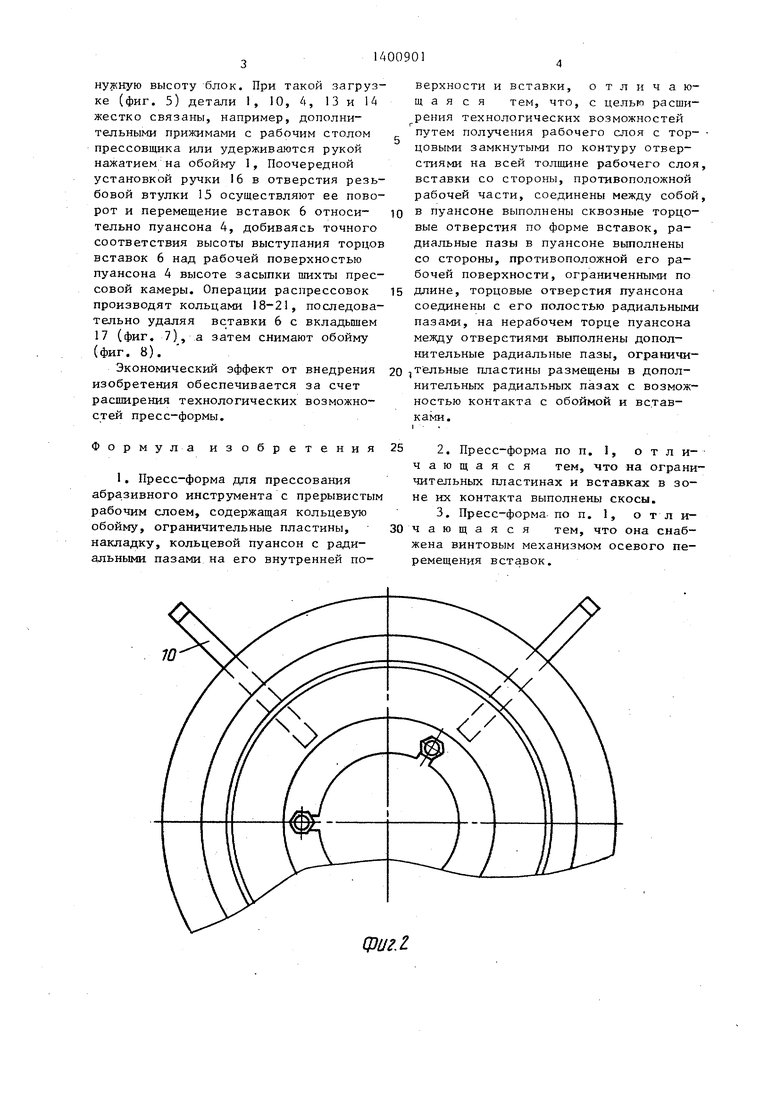

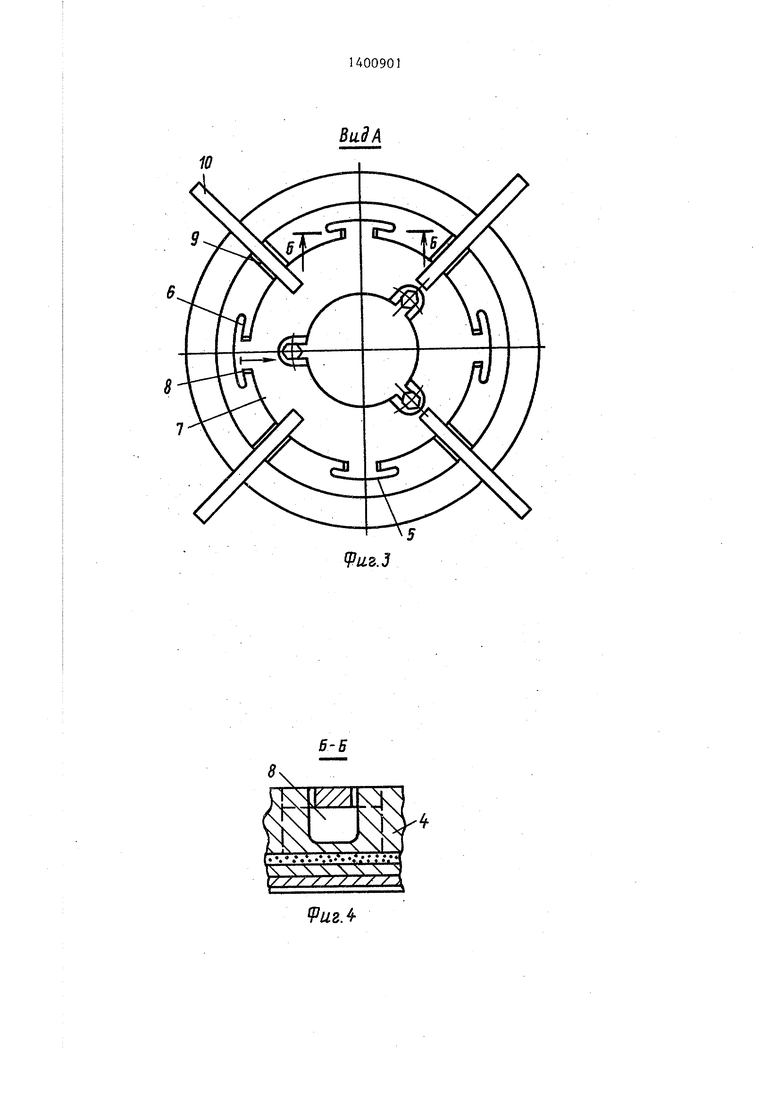

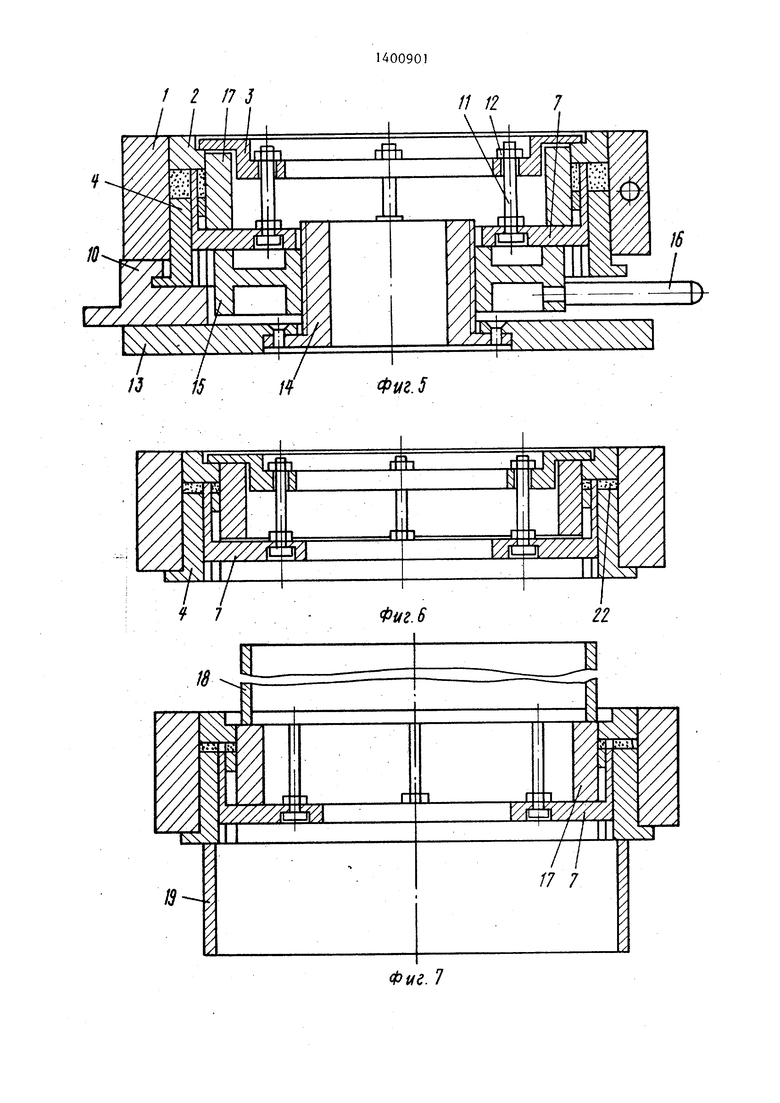

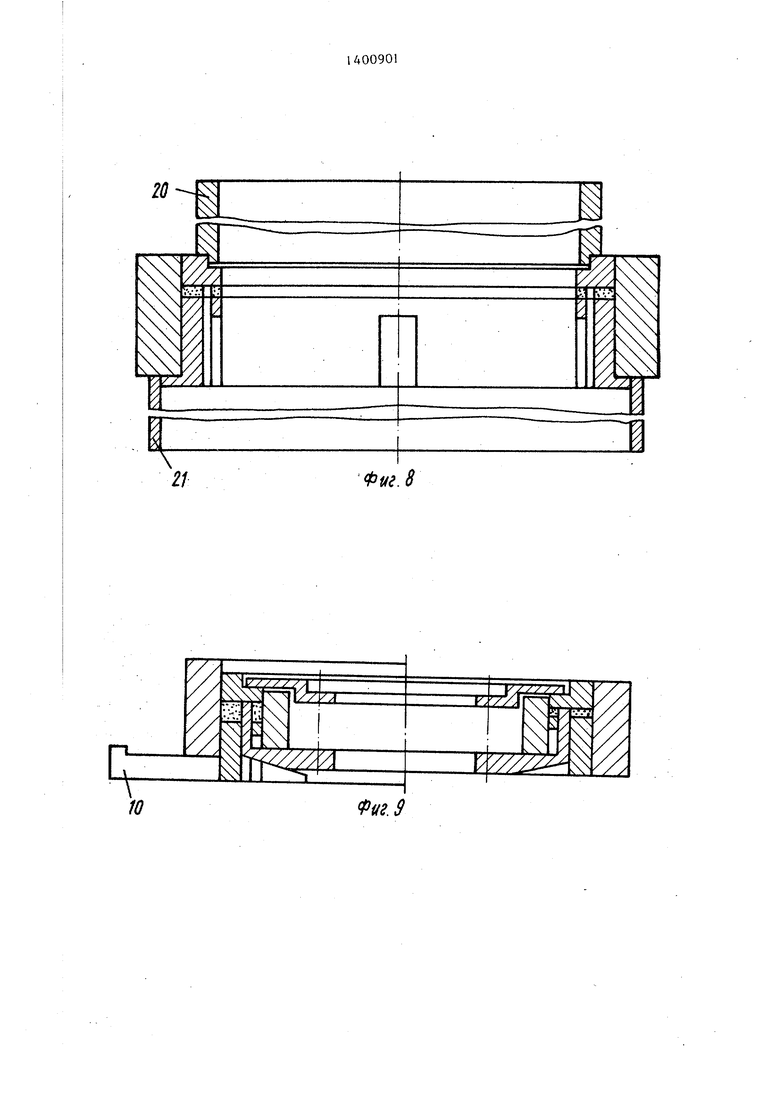

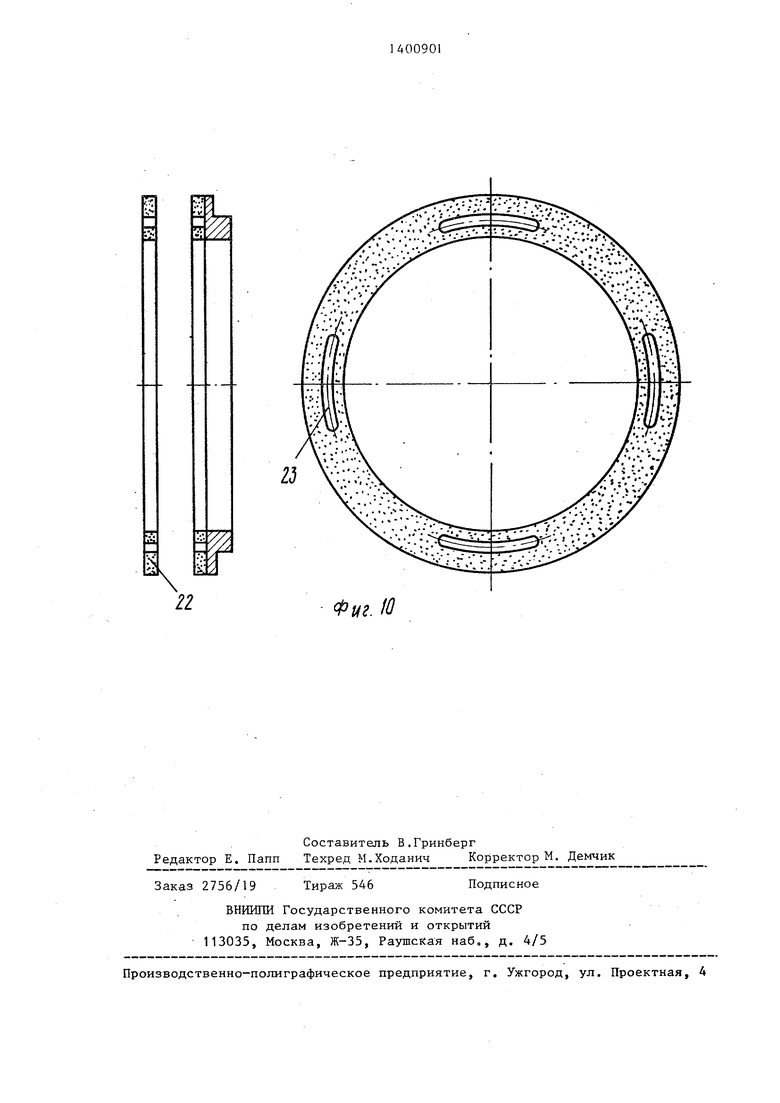

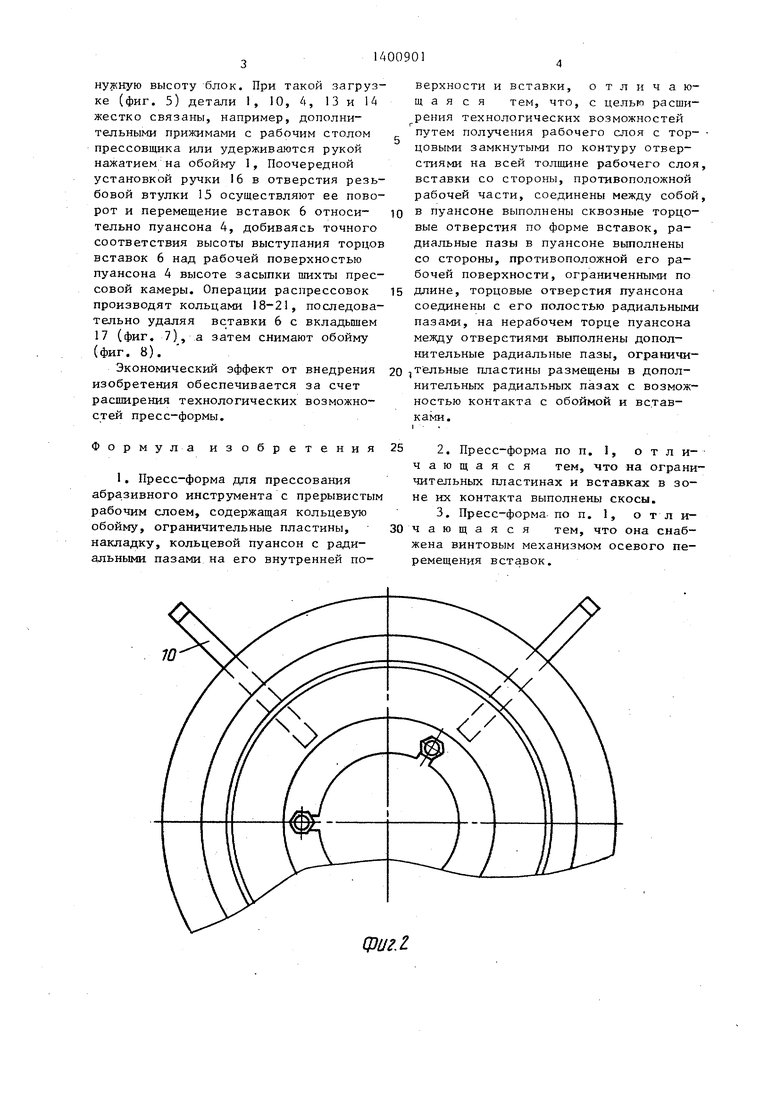

На фиг. 1 изображена пресс-форма, операции засыпки и прессования, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. i; на фиг. 4 --разрез Б-Б на фиг. 3; на фиг. 5 - пресс-форма, операция загрузки с вариантом плавного перемещения блока вставок относительно -пуансона при помощи винтовой пары, об- щий вид; на фиг. 6 - то же, при окончании прессования; на фиг, 7 - то же операция распрессовки - удаление вкладьша с блоком вставок; на фиг.8 - то же,операция распрессовки - снятие обоймы; на фиг. 9 - то же, вариант дискретного перемещения блока вставо относительно пуансона; на фиг. 10 - варианты спрессованного инструмента - алмазное кольцо, оправка с напрессо- ванным рабочим слоем.

Пресс-форма состоит из кольцевой обоймы 1, накладки (оправки инструмента) 2, прижима 3, пуансона 4, в сквозных отверстиях 5 которого размещены вставки 6, связанные между собой в единый блок с помощью общего элемента 7. Отверстия 5 пуансона 4 соединены с радиальными глухими пазами 8, выполненными со стороны, про тивоположной рабочему торцу пуансона 4. В нем также выполнены дополнительные радиальные сквозные пазы 9, расположенные между отверстиями 5, с установленными в них ограничительны- ми пластинами 10, на которые опирает ся обойма 1 и вставки 6, образующие совместно с накладкой 2 и прижимом 3 при помощи болтов 11 и гаек 12 замковое соединение. Дпя обеспечения перемещения вставок 6 относительно - пуансона 4 в опорной поверхности вст вставок 6 может выполнен скос, взаимодействующий с соответствующими скосами ограничительных пластин 10 (фиг. 9).

Для обеспечения плавного перемещения вставок 6 пресс-форма может быть снабжена винтовым механизмом состоя

5 0 5 Q

c

5

0

5

щим из неподвижно установленного в основании 13 резьбового стакана 14 и- резьбовой втулки 15, которая перемещается при помощи рукоятки 16, при этом обойма 1, пуансон 4 и ограничительные пластины 10 остаются непоДг:::, внжными. Выпрессовку вставок 6 и вкладыша 17 осуществляют кольцами 18 и 19, а снятие обоймы 1 производят кольцами 20 и 21.

Пресс-форма работает следующим образом.

В отверстия 5 пуансона 4 со стороны его нерабочей поверхности вводятся вставки 6 блока таким образом, чтобы высота выступающих вставок 6 над рабочей поверхностью пуансона 4 бьша равна высоте засыпки навески шихты. Фиксированное положение вставок 6 относительно пуансона 4. обеспечивают ограничительные пластины 10, расположенные в сквозных радиальных пазах 9 пуансона 4. Затем на ограничительные пластины 10 устанавливается обойма 1, а на элемент 7 - вкла- дьпи 17. Засыпают и разравнивают навеску шихты, визуально контролируя отсутствие выступания над разровненной шихтой торцов вставок 6 или (наоборот) их утопание в шихте. После этого устанавливается накладка (оправка инструмента) 2 до контакта с шихтой и торцами вставок 6. При помощи прижима и-болтов 11 и гаек 12 осуществляется стяжка до получения замкового соединения, убираются ограничительные пластины 10 (фиг. 1) и прессуется прерывистый рабочий слой 22. При этом происходит формирование рабочего слоя с .криволинейными замкнутыми по контуру отверстиями 23.

С целью повышения качества разравнивания, а в целом и качества прессуемого инструмента за счет обеспечения перемещения вставок 6 относительно пуансона 4 (фиг. 9), в опорной поверхности вставок 6 выполнен скос, взаимодействующий со скосами ограни- чительных пластин 10.- .

Для плавного перемещения блока относительно пуансона 4 при операции засыпки и разравнивания шихты в пресс- форме (фиг. 5 и 6) может быть дополнительно установлена резьбовая (винтовая) пара, представляющая собой соединенный неподвижно с основанием . 13 резьбовой стакан 14, по которому перемещается кольцо 20, толкая на

нужную высоту блок. При такой загрузке (фиг. 5) детали 1, 10, 4, 13 и 14 жестко связаны, например, дополнительными прижимами с рабочим столом прессовщика или удерживаются рукой нажатием на обойму 1, Поочередной установкой ручки 16 в отверстия резьбовой втулки 15 осуществляют ее поворот и перемещение вставок 6 относительно пуансона 4, добиваясь точного соответствия высоты выступания торцов вставок 6 над рабочей поверхностью пуансона 4 высоте засыпки шихты прессовой камеры. Операции распрессовок производят кольцами 18-21, последовательно удаляя вставки 6 с вкладышем 17 (фиг. 7), а затем снимают обойму (фиг. 8).

Экономический эффект от внедрения изобретения обеспечивается за счет расширения технологических возможностей пресс-формы.

Формула изобретения

0 в пуансоне выполнены сквозные торцовые отверстия по форме вставок, радиальные пазы в пуансоне вьтолнены со стороны, противоположной его рабочей поверхности, ограниченными по

5 длине, торцовые отверстия пуансона соединены с его полостью радиальными пазами, на нерабочем торце пуансона между отверстиями выполнены дополнительные радиальные пазы, ограничи0 тельные пластины размещены в дополнительных радиальных пазах с возможностью контакта с обоймой и вставками.

Фиг.1

Гч ч 4 t/x/x///x7

иг.

BiLdA

иг.З

/ 2 /73

/J

Фиг. 5

Фиг. 7

w

Фиг. 8

U2J

п

Фиг. Ю

Составитель В.Гринберг Редактор Е. Папп Техред М.Ходанич Корректор М. Демчик

Заказ 2756/19

Тираж 546

ВНИЮШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Подписное

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1984 |

|

SU1177177A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-06-07—Публикация

1986-04-03—Подача