// ; 2

(Л

sl

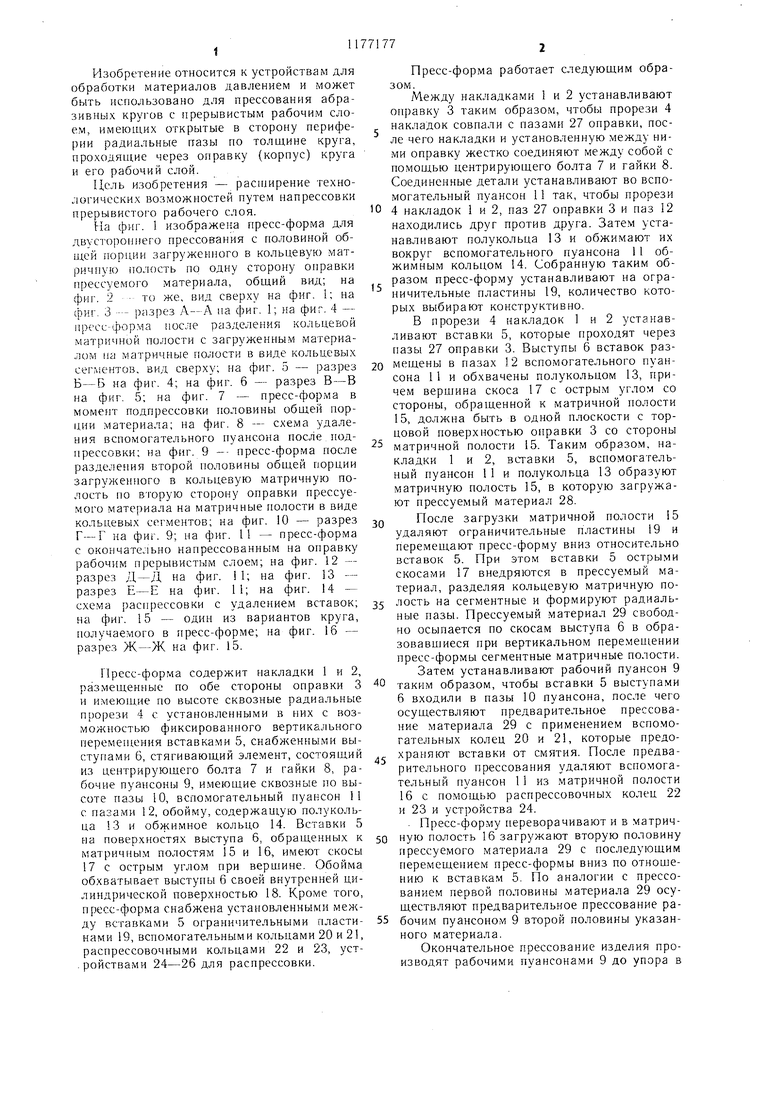

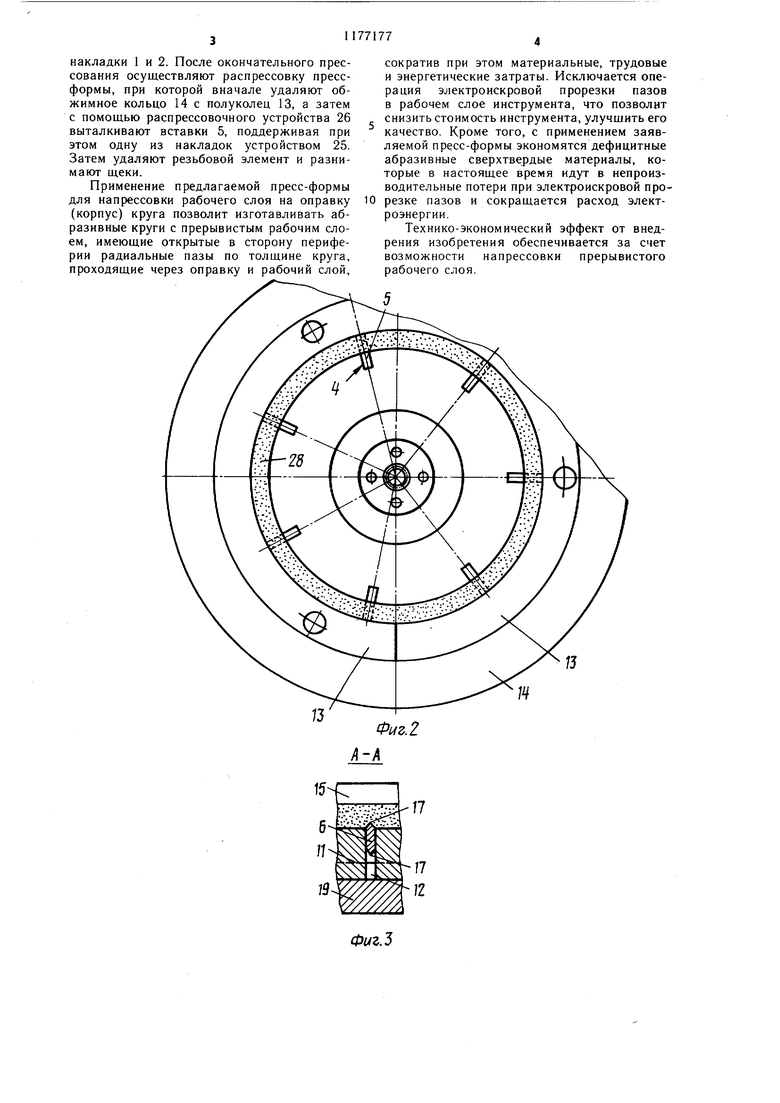

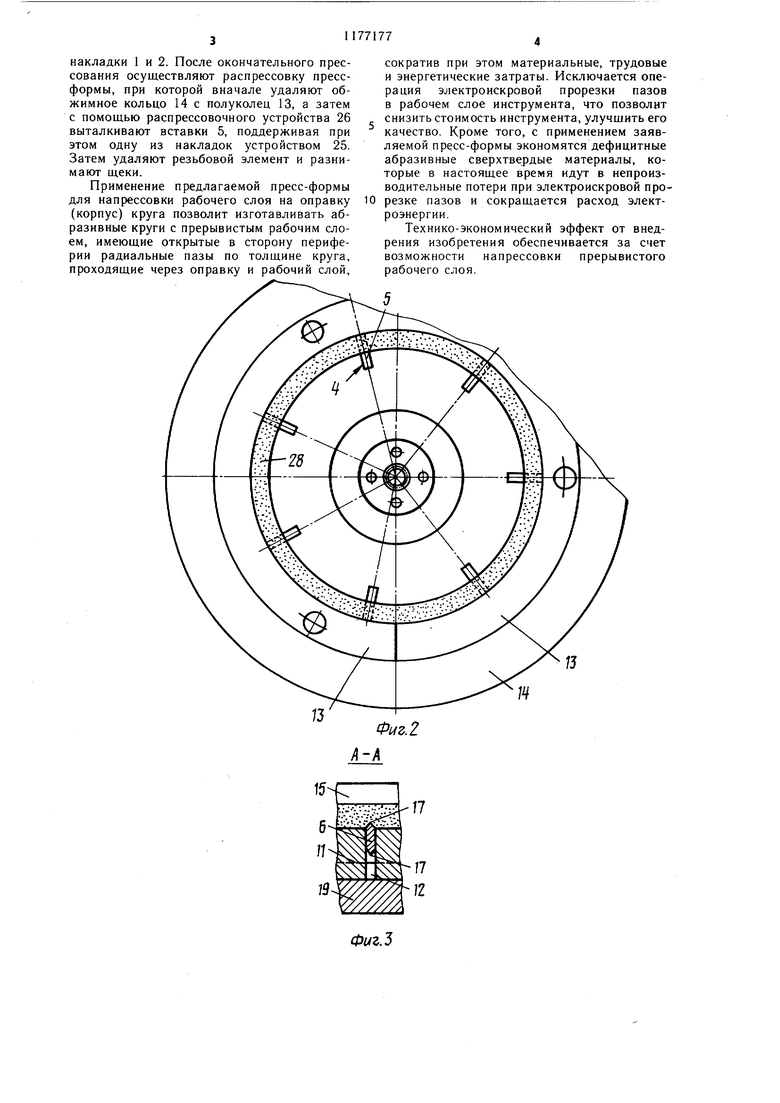

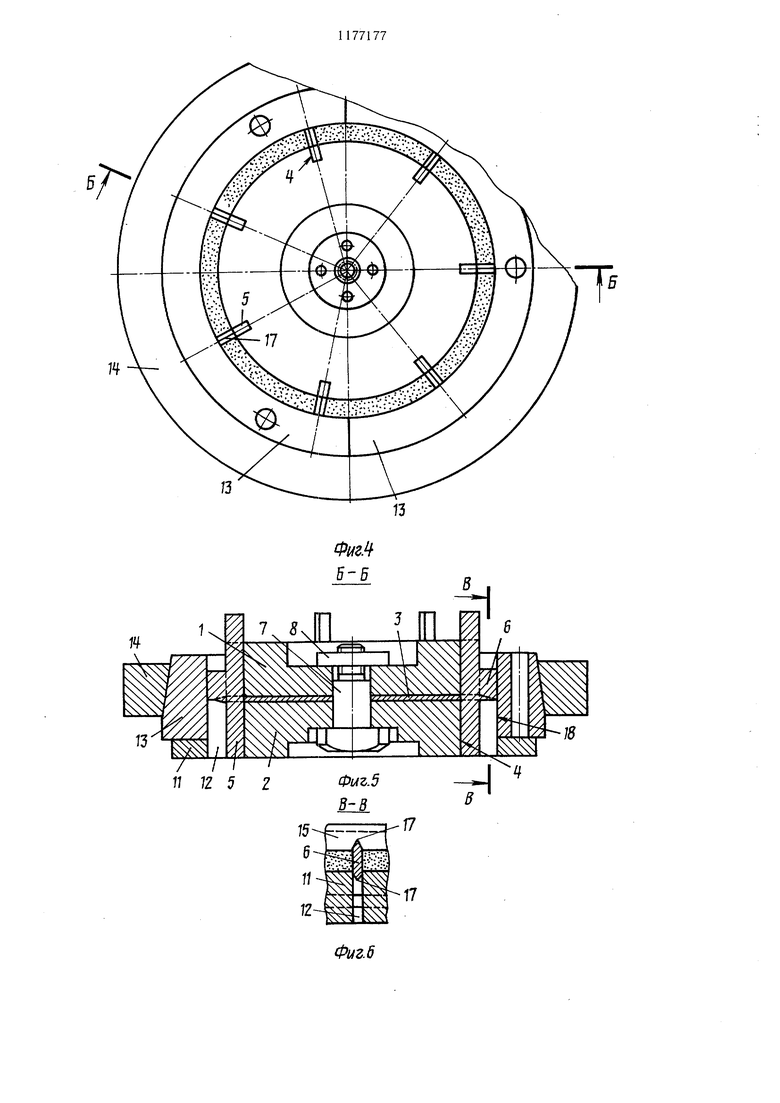

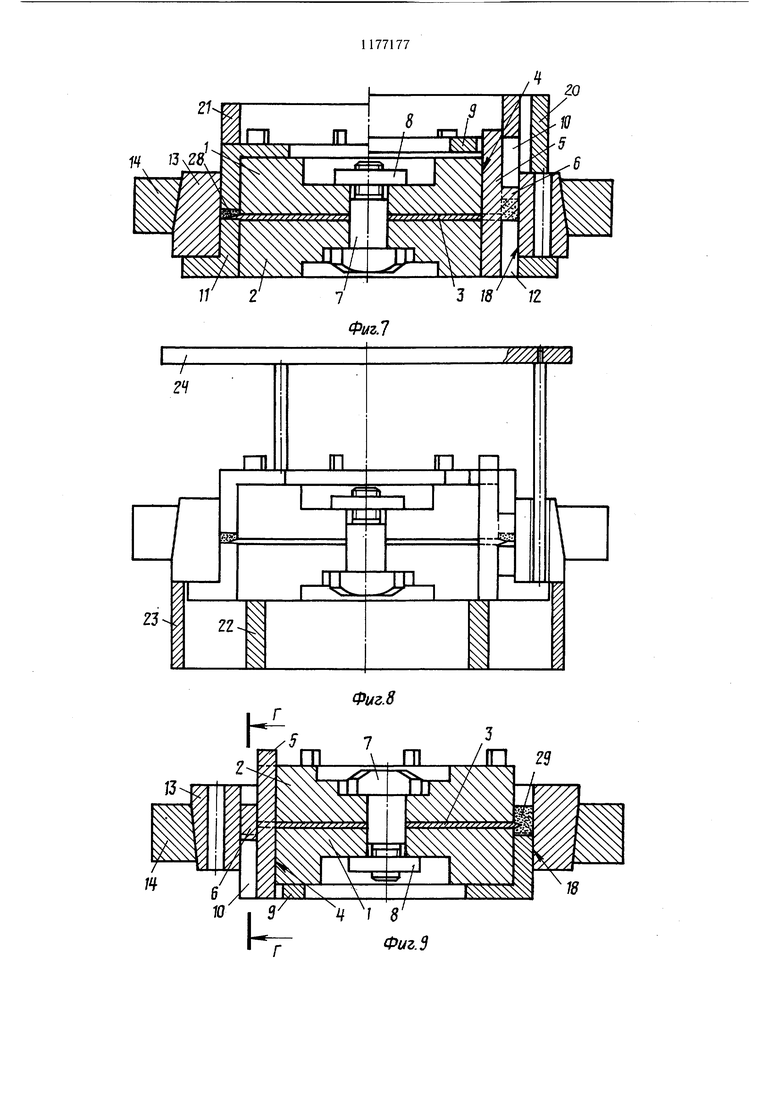

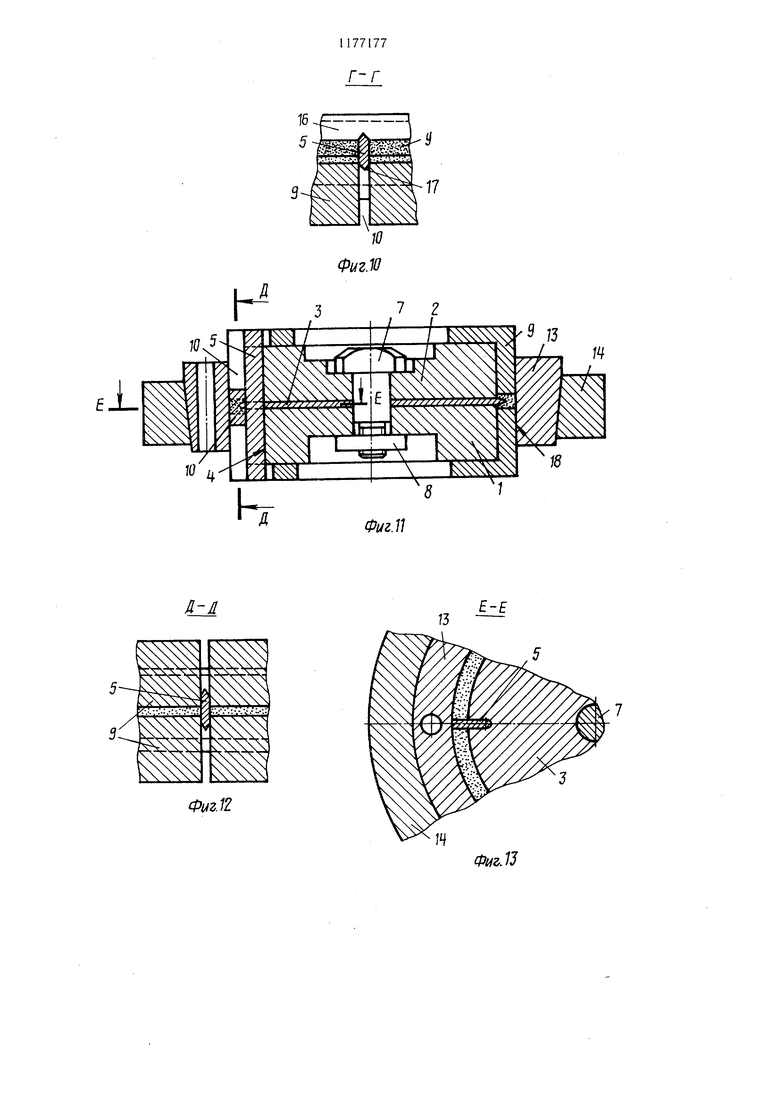

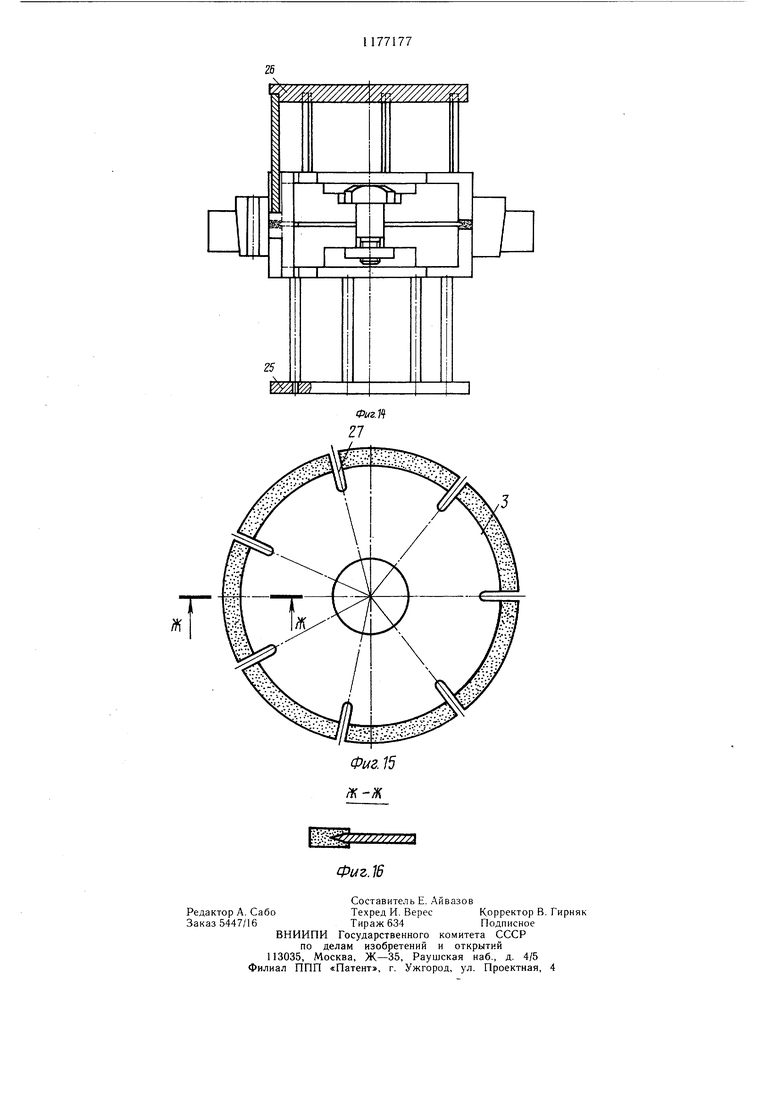

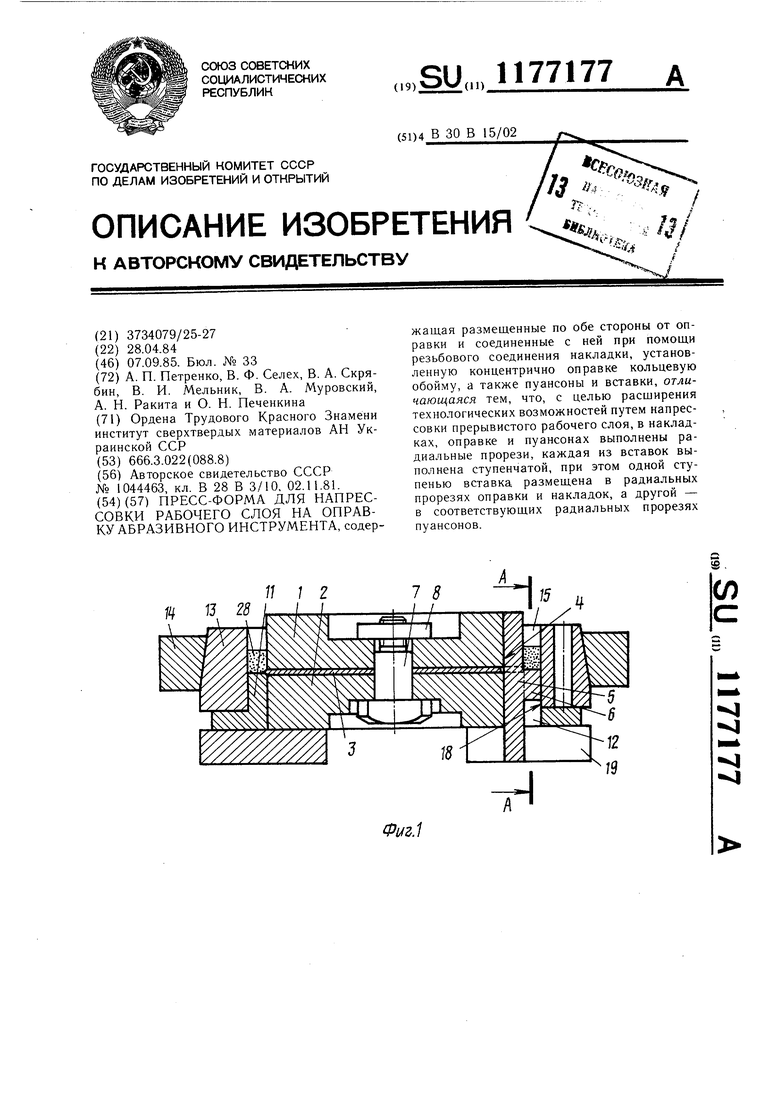

Изобретение относится к устройствам для обработки материалов давлением и может быть использовано для прессования абразивных кругов с прерывистым рабочим слоем, имеющих открытые в сторону периферии радиальные пазы по толщине круга, проходящие через оправку (корпус) круга и его рабочий слой. Цель изобретения - распшрение технологических возможностей путем напрессовки прерывистого рабочего слоя. На фиг. 1 изображена пресс-форма для двустороннего прессования с половиной общей порции загруженного в кольцевую матричную полость по одну сторону оправки прессуемого материала, общий вид; на фиг. 2 - то же, вид сверху на фиг. 1; на (риг. 3 -- разрез А-А на фиг. 1; на фиг. 4 -- пресс-форма после разделения кольцевой матричной полости с загруженны.м материалом на матричные полости в виде кольцевых сегментов, вид сверху; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - пресс-форма в MOMefiT подпрессовки половины общей порции материа,та; на фиг. 8 - схема удаления вспомогательного пуансона после нодпрессовки; на фиг. 9 -- пресс-форма после разделения второй половины общей порции загруженного в кольцевую матричную полость по вторую сторону оправки прессуемого материала на матричные полости в виде кольцевых сегментов; на фиг. 10 - разрез Г-Г на фиг. 9; на фиг. 11 - пресс-форма с окончательно напрессованным на оправку рабочим прерывистым слоем; на фиг. 12 --разрез Д-Д на фиг. i 1; на фиг. 13 - разрез Е-Е на фиг. 11; на фиг. 14 - схема распресеовки с удалением вставок; на фиг. 15 - один из вариантов круга, нолучаемого в пресс-форме; на фиг. 16 - разрез Ж-Ж на фкг. 15. Пресс-форма содержит накладки 1 и 2, размещенные по обе стороны оправки 3 и имеющие по высоте сквозные радиальные прорези 4 с установленными в них с возможностью фиксированного вертикального перемеп1ения вставками 5, снабженны.ми выступами 6, стягивающий элемент, состоящий из центрирующего болта 7 и гайки 8, рабочие пуансоны 9, и.меющие сквозные по высоте пазы 10, вспомогательный пуансон 11 с пазами 12, обойму, содержащую полукольца 3 и обжимное кольцо 14. Вставки 5 на поверхностях выступа 6, обращенных к матричным полостям 15 и 16, имеют скосы 17 с острым углом при вершине. Обойма обхватывает выстуны 6 своей внутренней цилиндрической поверхностью 18. Кроме того, пресс-форма снабжена установленными между вставками 5 ограничительными пластинами 19, вспомогательными кольцами 20 и 21, распрессовочными кольцами 22 и 23, уст.ройствами 24-26 для распресеовки. Пресс-форма работает следующим образом. Между накладками 1 и 2 устанавливают оправку 3 таким образом, чтобы прорези 4 накладок совпали с пазами 27 оправки, после чего накладки и установленную между ними оправку жестко соединяют между собой с помощью центрирующего болта 7 и гайки 8. Соединенные детали устанавливают во вспомогательный пуансон 11 так, чтобы прорези 4 накладок 1 и 2, паз 27 оправки 3 и паз 12 находились друг против друга. Затем устанавливают полукольца 13 и обжимают их вокруг вспомогательного пуансона 11 обжимным кольцом 14. Собранную таким образом пресс-форму устанавливают на ограничительные пластины 19, количество которых выбирают конструктивно. В прорези 4 накладок 1 и 2 устанавливают вставки 5, которые проходят через пазы 27 оправки 3. Выступы 6 вставок размещены в пазах 12 вспомогательного пуансона 11 и обхвачены полукольцом 13, причем верщина скоса 17 с острым углом со стороны, обращенной к матричной полости 15, должна быть в одной плоскости с торцовой поверхностью оправки 3 со стороны матричной полости 15. Таким образом, накладки 1 и 2, вставки 5, вспомогательный пуансон 11 и полукольца 13 образуют матричную полость 15, в которую загружают прессуемый материал 28. После загрузки матричной полости 15 удаляют ограничительные пластины 19 и перемещают пресс-форму вниз относительно вставок 5. При этом вставки 5 острыми скосами 17 внедряются в прессуемый материал, разделяя кольцевую матричную полость на сегментные и формируют радиальные пазы. Прессуемый материал 29 свободно осыпается по скосам выступа 6 в образовавщиеся при вертикальном перемещении пресс-формы сегментные матричные полости. Затем устанавливают рабочий пуансон 9 таким образом, чтобы вставки 5 выступами 6 входили в пазы 10 пуансона, после чего осуществляют предварительное прессование материала 29 с применением вспо.могательных колец 20 и 21, которые предохраняют вставки от смятия. После предварительного прессования удаляют вспомогательный пуансон 11 из .матричной полости 16 с помощью распрессовочных колец 22 и 23 и устройства 24. - Пресс-форму переворачивают и в матричную полость 16 загружают вторую половину прессуемого материала 29 с последующим перемещением пресс-формы вниз по отнощению к вставкам 5. По аналогии с прессованием первой половины материала 29 осуществляют предварительное прессование рабочим пуансоном 9 второй половины указанного материала. Окончательное прессование изделия производят рабочими пуансонами 9 до упора в

накладки 1 и 2. После окончательного прессования осуществляют распрессовку прессформы, при которой вначале удаляют обжимное кольцо 14 с полуколец 13, а затем с помощью распрессовочного устройства 26 выталкивают вставки 5, поддерживая при этом одну из накладок устройством 25. Затем удаляют резьбовой элемент и разнимают щеки.

Применение предлагаемой пресс-формы для напрессовки рабочего слоя на оправку (корпус) круга позволит изготавливать абразивные круги с прерывистым рабочим слоем, имеющие открытые в сторону периферии радиальные пазы по толщине круга, проходящие через оправку и рабочий слой.

сократив при этом материальные, трудовые и энергетические затраты. Исключается операция электроискровой прорезки пазов в рабочем слое инструмента, что позволит снизить стоимость инструмента, улучщить его качество. Кроме того, с применением заявляемой пресс-формы экономятся дефицитные абразивные сверхтвердые материалы, которые в настоящее время идут в непроизводительные потери при электроискровой прорезке пазов и сокращается расход электроэнергии.

Технико-экономический эффект от внедрения изобретения обеспечивается за счет возможности напрессовки прерывистого рабочего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1987 |

|

SU1570847A1 |

| Пресс-форма для напрессовки прерывистого рабочего слоя на оправку алмазного инструмента | 1985 |

|

SU1278049A1 |

| Пресс-форма для напрессовки рабочего слоя с чередующимися участками различных характеристик на оправку рабочего инструмента | 1985 |

|

SU1418065A1 |

| Пресс-форма для прессования абразивного инструмента с прерывистым рабочим слоем | 1986 |

|

SU1400901A1 |

| Прессформа для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1982 |

|

SU1108019A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1984 |

|

SU1234218A2 |

| Пресс-форма для изготовления алмазного инструмента | 1985 |

|

SU1242304A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1253732A1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивного инструмента | 1986 |

|

SU1323410A1 |

| ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА | 1990 |

|

RU2030970C1 |

ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ РАБОЧЕГО СЛОЯ НА ОПРАВКУ АБРАЗИВНОГО ИНСТРУМЕНТА, содержащая размещенные по обе стороны от оправки и соединенные с ней при помощи резьбового соединения накладки, установленную концентрично оправке кольцевую обойму, а также пуансоны и вставки, отличающаяся тем, что, с целью расщирения технологических возможностей путем напрессовки прерывистого рабочего слоя, в накладках, оправке и пуансонах выполнены радиальные прорези, каждая из вставок выполнена ступенчатой, при этом одной ступенью вставка размещена в радиальных прорезях оправки и накладок, а другой - в соответствующих радиальных прорезях пуансонов.

19

Л

Фиг.З

п

Фиг.6

Фиг.8

Г-Г

л-д

.12

Е-Е

Ш7/// Щ Щ

255

Ш

S

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-09-07—Публикация

1984-04-28—Подача