Изобретение относится к поройко- вой металлургии, в частности к пресс- формам для прессования твердосплавных вставок преимущественно асиммет- ричной формы.

Целью изобретения является повышение точности геометрической формы изделий за счет исключения проворота пуансонов и подложек отнрсительно матриЩ) в процессе прессования.

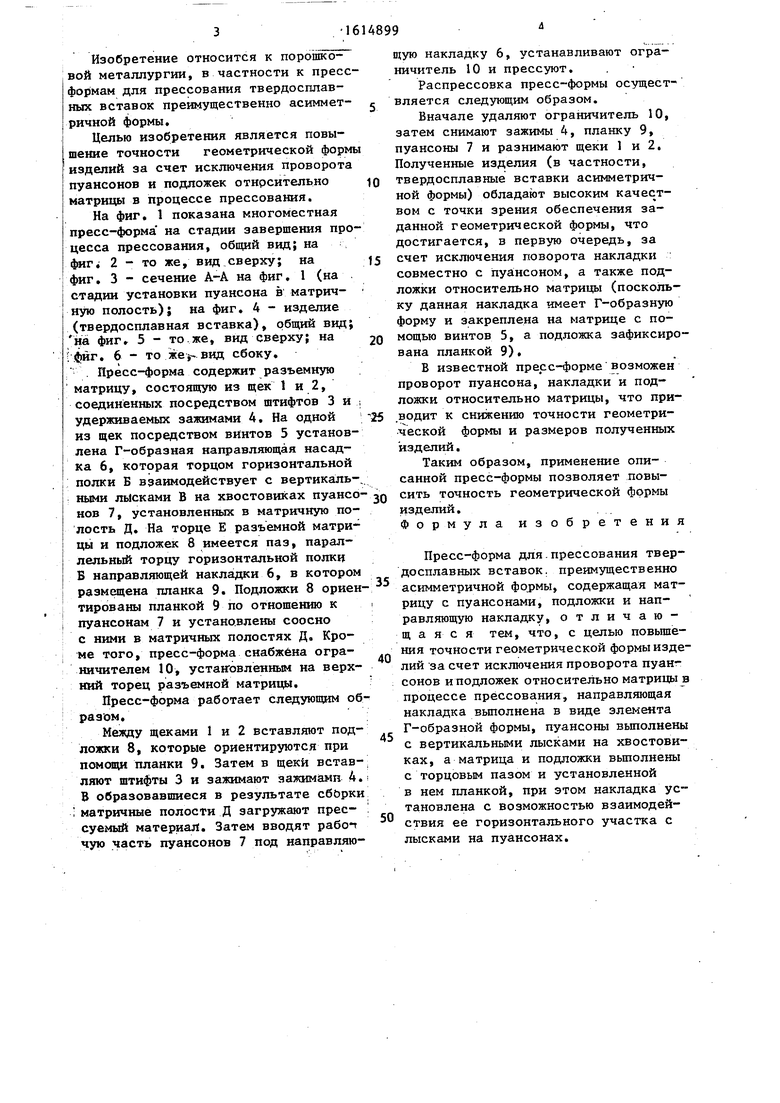

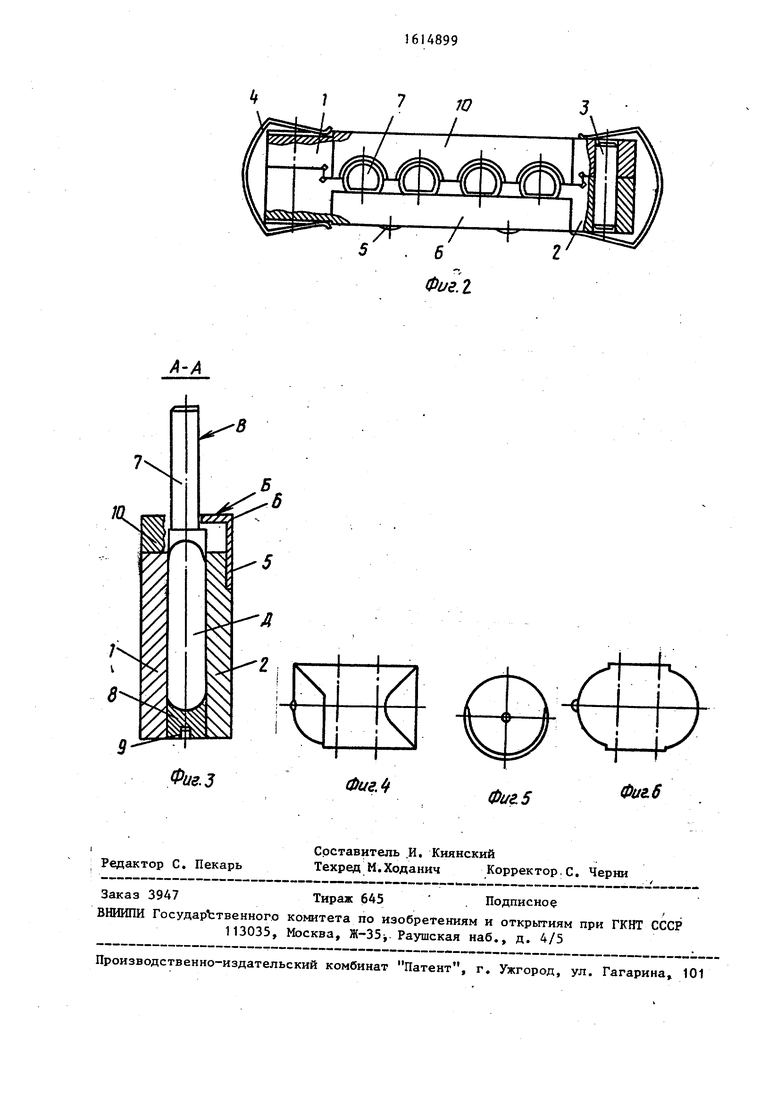

На фиг. 1 показана многоместная пресс-форма на стадии завершения процесса прессования, общий вид; на фиг 2 - то же, вид сверху; на фиг, 3 - сечение А-А на фиг, 1 (на стадии установки пуансона в матрич- ную полость); на фиг, 4 - изделие (твердосплавная вставка), общий вид; на фиг, 5 - то же, вид сверху; на фйг, 6 - то сбоку, . Пресс-форма содержит разъемную матрицу, состоящую из щек 1 и 2, соединенных посредством штифтов 3 и удерживаемых зажимами 4, На одной из щек посредством винтов 5 установлена Г-образная направляющая насадка 6, которая торцом горизонтальной полки Б взаимодействует с вертикальными лысками В на хвостовиках пуансо нов 7, установленных в матричную полость Д, На торце Е разъемной матрицы и подложек 8 имеется паз, параллельный торцу горизонтальной полки Б направляющей накладки 6, в котором размещена планка 9, Подложки 8 ориентированы планкой 9 по отношению к пуансонам 7 и установлены соосно с ними в матричных полостях Д. Кроме того, пресс-форма снабжена огра- ничителем 10, установленным на верхний торец разъемной матритцл.

Пресс-форма работает следующим образом, Между щеками 1 и 2 вставляют подложки 8, которые ориентируются при помощи планки 9, Затем в щеки вставляют штифты 3 и зажимают зажимами 4, В образовавшиеся в результате сб&рки матричные полости Д загружают прес- суемыЙ материал. Затем вводят работ чую часть пуансонов 7 под направляю

5

0

щую накладку 6, устанавливают ограничитель 10 и прессуют.

Распрессовка пресс-формы осуществляется следующим образом.

Вначале удаляют ограничитель 10, затем снимают зажимы 4, планку 9, пуансоны 7 и разнимают щеки 1 и 2. Полученные изделия (в частности, твердосплавные вставки асимметричной формы) обладают высоким качеством с точки зрения обеспечения заданной геометрической формы, что достигается, в первую очередь, за счет исключения поворота накладки совместно с пуа:нсоном, а также подложки относительно матрицы (поскольку данная накладка имеет Г-образную форму и закреплена на матрице с помощью винтов 5, а подложка зафиксирована планкой 9),

В известной пресс-форме возможен проворот пуансона, накладки и подложки относительно матрицы, что приводит к снижению точности геометрической формы и размеров полученных изделий,

Таким образом, применение описанной пресс-формы позволяет повысить точность геометрической формы изделий. Формула изобретения

Пресс-форма для.прессования твердосплавных вставок, преимущественно асимметричной формы, содержащая матрицу с пуансонами, подложки и направляющую накладку, отличающаяся тем, что, с целью повьше- ния точности геометрической формы изделий за счет исключения проворота пуансонов и подложек относительно матрицы ja процессе прессования, направляющая накладка вьшолнена в виде элемента Г-образной формы, пуансоны выполнены с вертикальными лысками на хвостовиках, а матрица и подложки вьшолнены с торцовым пазом и установленной в нем планкой, при этом накладка установлена с возможностью взаимодействия ее горизонтального участка с лысками на пуансонах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Пресс-форма для изготовления изделий из пластмасс методом прямого прессования | 1980 |

|

SU903145A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Устройство для прессования изделий из порошкообразных материалов | 1977 |

|

SU683919A1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| Пресс-форма для напрессовки рабочего слоя на оправку абразивно-алмазного инструмента | 1984 |

|

SU1234218A2 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования твердосплавных вставок преимущественно асимметричной формы. Цель - повышение точности геометрической формы изделий за счет исключения проворота пуансонов и подложек относительно матрицы в процессе прессования. Между щеками 1 и 2 размещают подложки 8, которые ориентируются при помощи планки 9. Затем в щеки вставляют штифты 3 и зажимают их зажимами 4. В образовавшиеся рабочие полости матрицы загружают прессуемый порошок, а затем вводят рабочие части пуансонов 7 под направляющую накладку 6 до взаимодействия ее горизонтального участка с лысками на хвостовиках пуансонов. После установки ограничителя 10 проводят прессование порошка. При этом исключается проворот накладки совместно с пуансоном, а также подложки относительно матрицы, в результате чего повышается точность геометрической формы изделий. 6 ил.

| Селех В.Ф | |||

| и др | |||

| Пресс-формы для алмазно-абразивного инструмента | |||

| - Киев: Техника, 1967, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Пресс-форма для прессования твер- ;досплавных вставок | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Киев: СКТБИСМ, 1984. | |||

Авторы

Даты

1990-12-23—Публикация

1987-06-24—Подача