Изобретение относится к транспортной технике и касается устройств для сцепления единиц железнодорожного подвижного состава.

Цель изобретения - упрощение конструкции и повышение надежности работы механизма.

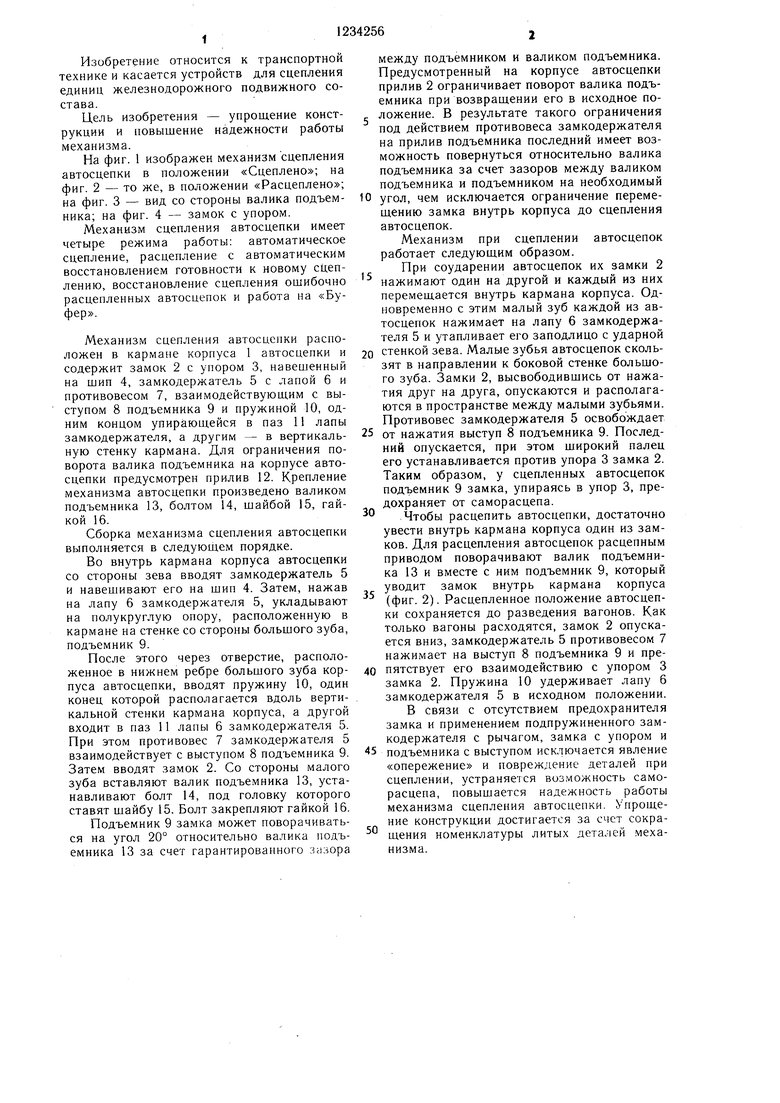

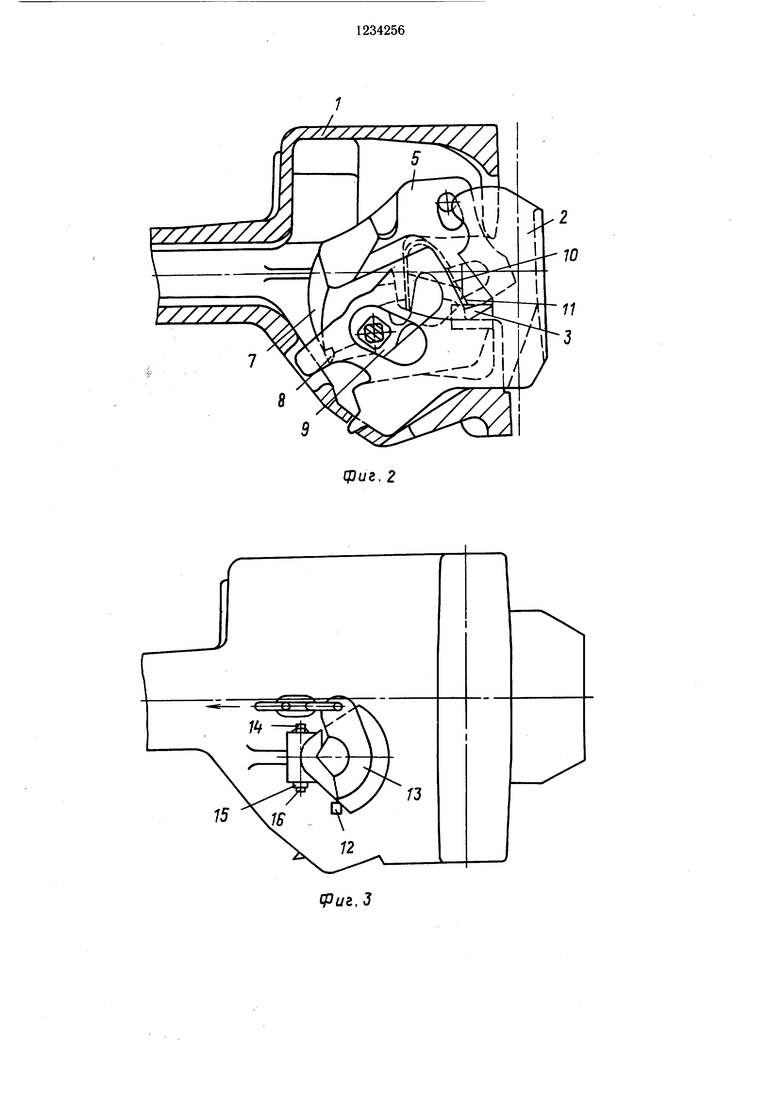

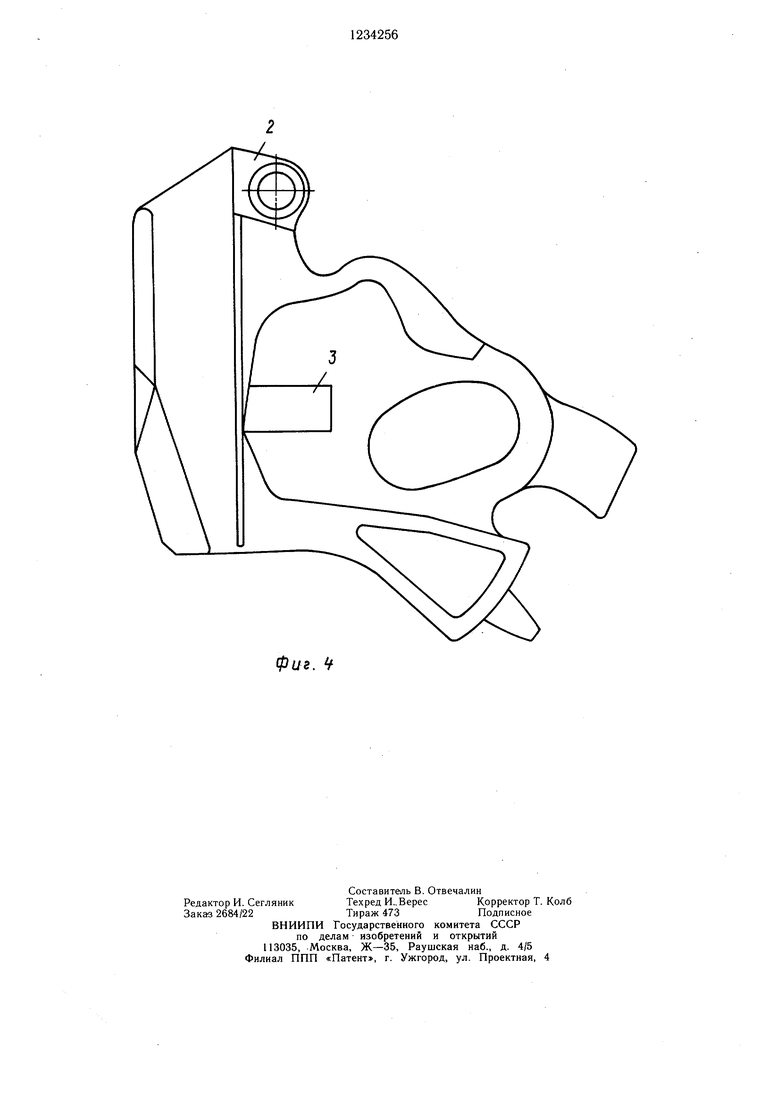

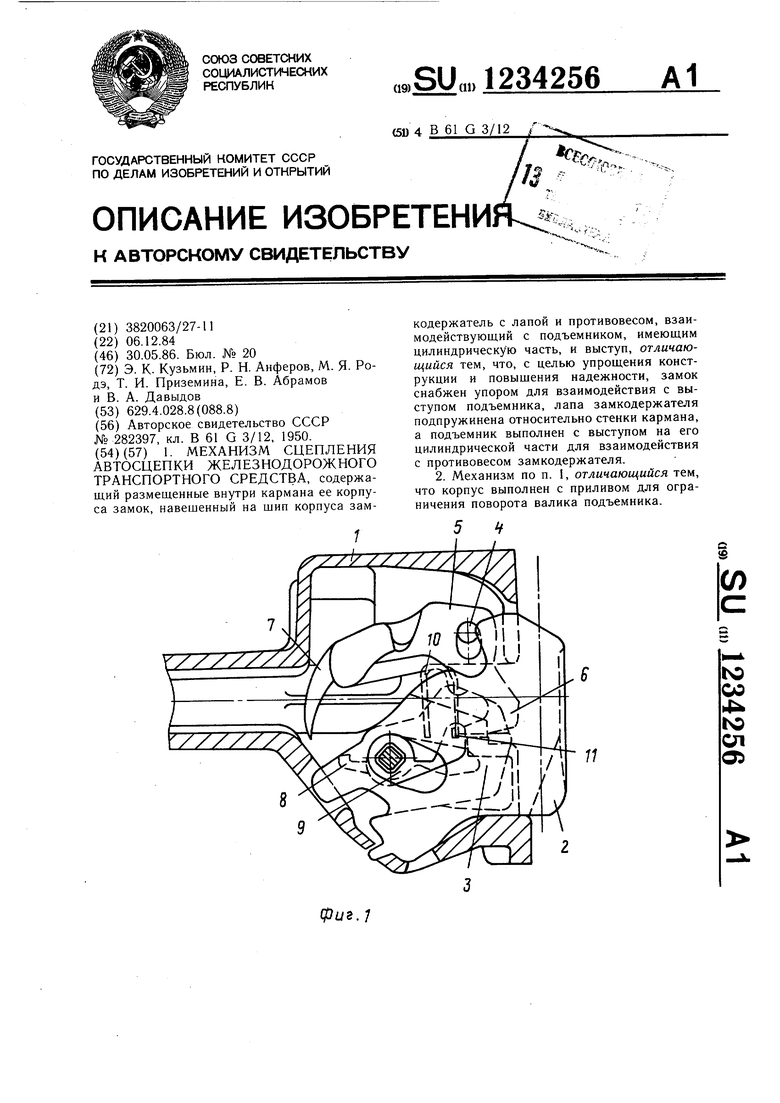

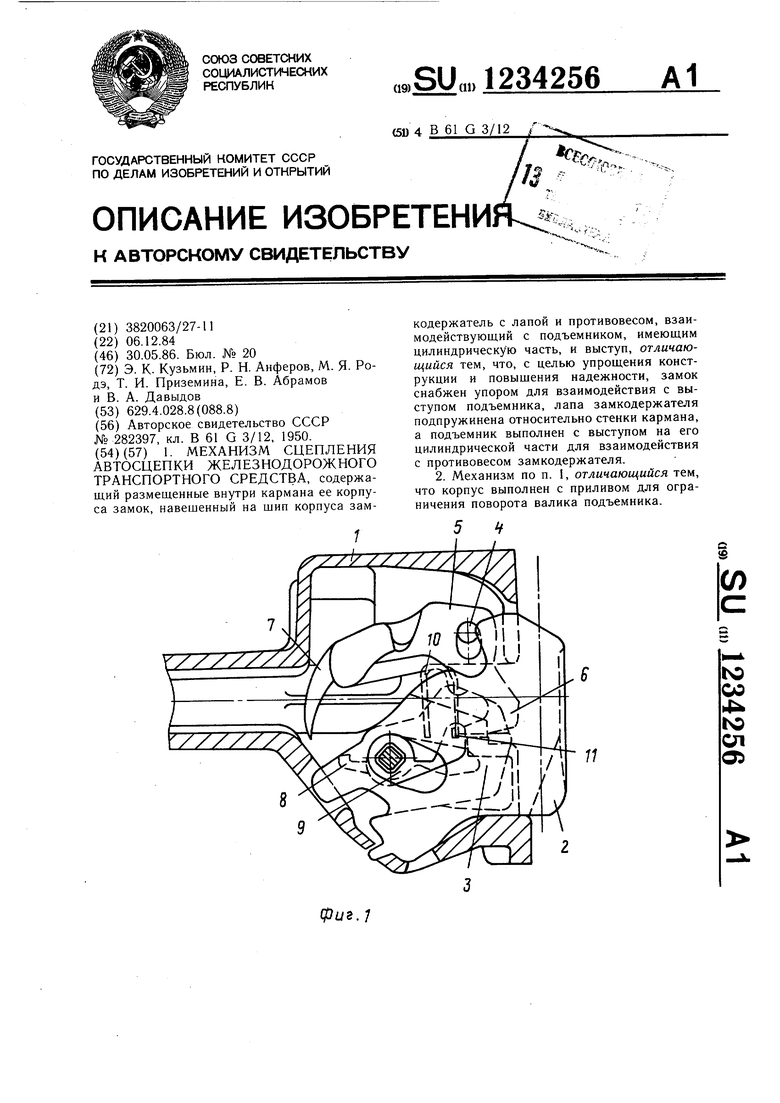

На фиг. 1 изображен механизм сцепления автосцепки в положении «Сцеплено ; на фиг. 2 - то же, в положении «Расцеплено ; на фиг. 3 - вид со стороны валика подъемника; на фиг. 4 - замок с упором.

Механизм сцепления автосцепки имеет четыре режима работы: автоматическое сцепление, расцепление с автоматическим восстановлением готовности к новому сцеплению, восстановление сцепления ошибочно расцепленных автосцепок и работа на «Буфер.

Механизм сцеп.тения автосцепки расположен в кармане корпуса 1 автосцепки и содержит замок 2 с упором 3, навешенный на шип 4, замкодержатель 5 с лапой 6 и противовесом 7, взаимодействующим с выступом 8 подъемника 9 и пружиной 10, одним концом упираюш,ейся в паз 11 лапы замкодержателя, а другим - в вертикальную стенку кармана. Для ограничения поворота валика подъемника на корпусе автосцепки предусмотрен прилив 12. Крепление механизма автосцепки произведено валиком подъемника 13, болтом 14, шайбой 15, гайкой 16.

Сборка механизма сцепления автосцепки выполняется в следующем порядке.

Во внутрь кармана корпуса автосцепки со стороны зева вводят замкодержатель 5 и навешивают его на шип 4. Затем, нажав на лапу 6 замкодержателя 5, укладывают на полукруглую опору, расположенную в кармане на стенке со стороны большого зуба, подъемник 9.

После этого через отверстие, расположенное в нижнем ребре большого зуба корпуса автосцепки, вводят пружину 10, один конец которой располагается вдоль вертикальной стенки кармана корпуса, а другой входит в паз 11 лапы 6 замкодержателя 5. При этом противовес 7 замкодержателя 5 взаимодействует с выступом 8 подъемника 9. Затем вводят замок 2. Со стороны малого зуба вставляют валик подъемника 13, устанавливают болт 14, под головку которого ставят шайбу 15. Болт закрепляют гайкой 16.

Подъемник 9 замка может поворачиваться на угол 20° относительно валика подъемника 13 за счет гарантированного зазора

0

5

0

5

0

5

между подъемником и валиком подъемника. Предусмотренный на корпусе автосцепки прилив 2 ограничивает поворот валика подъемника при возвращении его в исходное положение. В результате такого ограничения под действием противовеса замкодержателя на прилив подъемника последний имеет возможность повернуться относительно валика подъемника за счет зазоров между валиком подъемника и подъемником на необходимый угол, чем исключается ограничение перемещению замка внутрь корпуса до сцепления автосцепок.

Механизм при сцеплении автосцепок работает следующим образом.

При соударении автосцепок их замки 2 нажимают один на другой и каждый из них перемещается внутрь кармана корпуса. Одновременно с этим малый зуб каждой из автосцепок нажимает на лапу 6 замкодержателя 5 и утапливает его заподлицо с ударной стенкой зева. Малые зубья автосцепок скользят в направлении к боковой стенке большого зуба. Замки 2, высвободившись от нажатия друг на друга, опускаются и располагаются в пространстве между малыми зубьями. Противовес замкодержателя 5 освобождает от нажатия выступ 8 подъемника 9. Последний опускается, при этом широкий палец его устанавливается против упора 3 замка 2. Таким образом, у сцепленных автосцепок подъемник 9 замка, упираясь в упор 3, предохраняет от саморасцепа.

Чтобы расцепить автосцепки, достаточно увести внутрь кармана корпуса один из замков. Для расцепления автосцепок расцепным приводом поворачивают валик подъемника 13 и вместе с ним подъемник 9, который уводит замок внутрь кармана корпуса (фиг. 2). Расцепленное положение автосцепки сохраняется до разведения вагонов. Как только вагоны расходятся, замок 2 опускается вниз, замкодержатель 5 противовесом 7 нажимает на выступ 8 подъемника 9 и препятствует его взаимодействию с упором 3 замка 2. Пружина 10 удерживает лапу 6 замкодержателя 5 в исходном положении.

В связи с отсутствием предохранителя замка и применением подпружиненного замкодержателя с рычагом, замка с упором и подъемника с выступом исключается явление «опережение и повреждение деталей при сцеплении, устраняется возможность саморасцепа, повышается надежность работы механизма сцепления автосцепки. Упрощение конструкции достигается за счет сокращения номенклатуры литых деталей .механизма.

. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм сцепления автосцепки железнодорожного транспортного средства | 1981 |

|

SU969573A1 |

| Механизм автосцепки железнодорожного средства | 1978 |

|

SU745751A1 |

| Механизм сцепления автосцепки | 1982 |

|

SU1087396A1 |

| АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 1956 |

|

SU112103A1 |

| Автосцепка | 1959 |

|

SU126139A1 |

| Механизм сцепления автосцепки | 1975 |

|

SU557945A1 |

| Механизм сцепления автосцепки | 1975 |

|

SU553145A1 |

| Механизм сцепления автосцепки | 1978 |

|

SU740577A1 |

| КОРПУС АВТОСЦЕПКИ И АВТОСЦЕПКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2673576C2 |

| КОРПУС АВТОСЦЕПКИ И АВТОСЦЕПКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2519560C2 |

(риг.З

Фиг. V

| Авторское свидетельство СССР № 282397, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-06—Подача