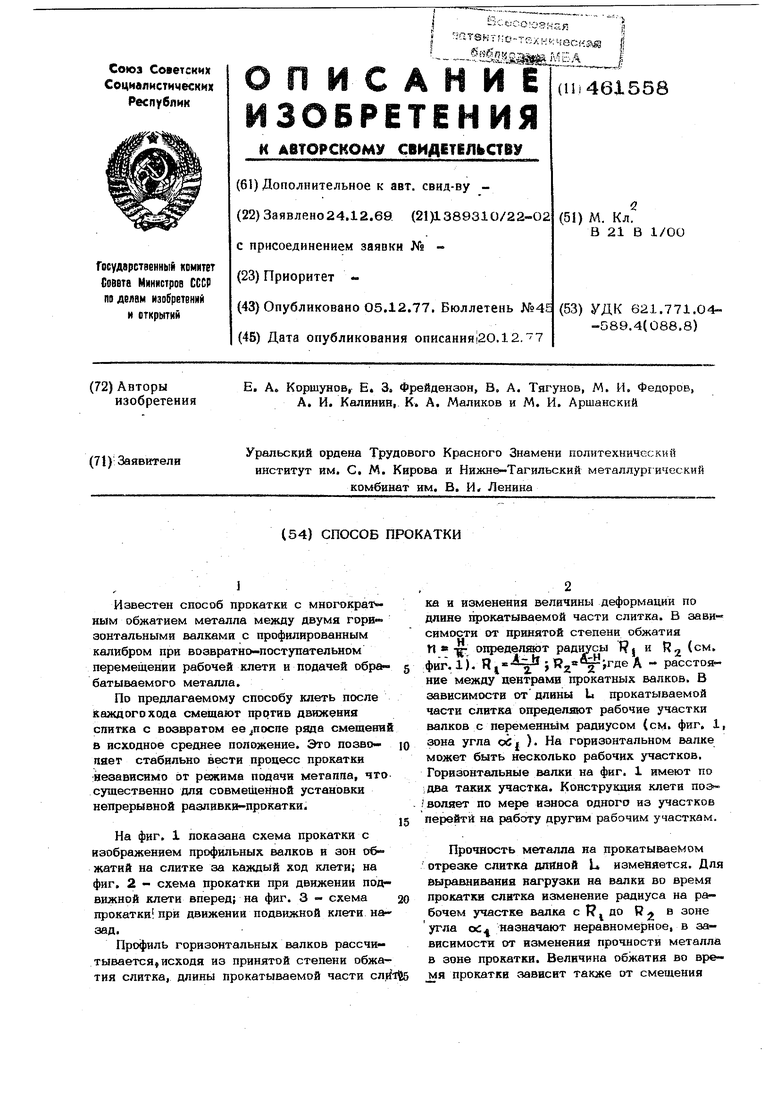

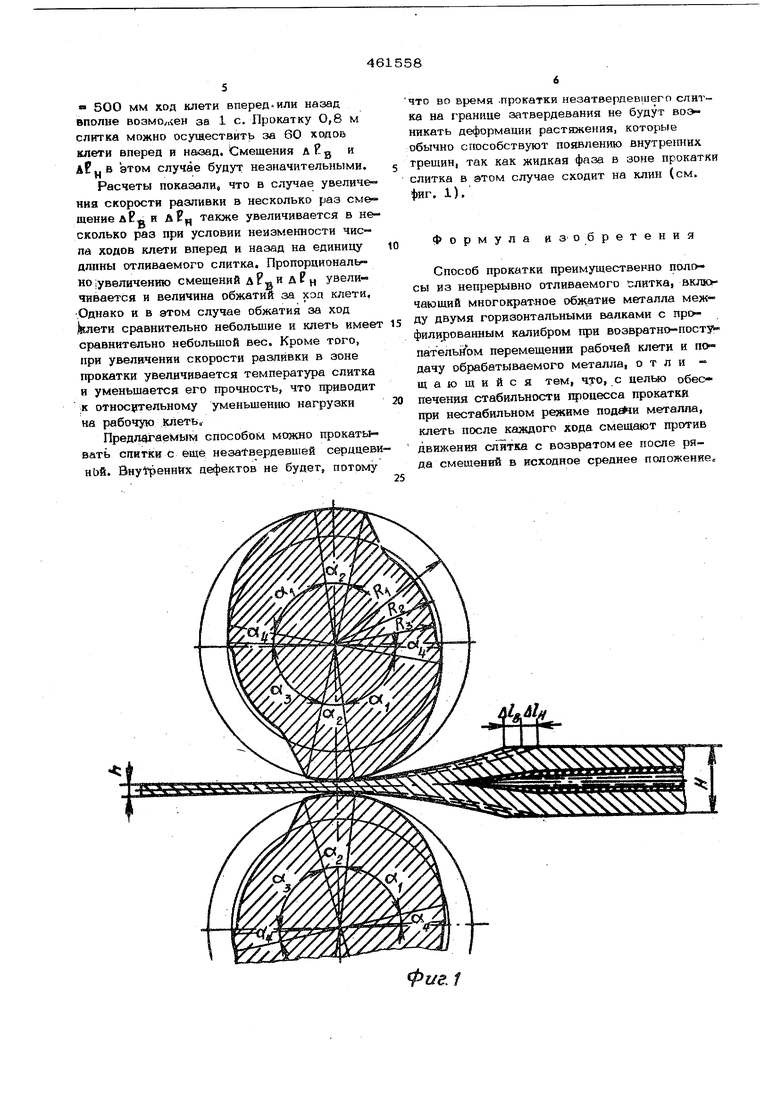

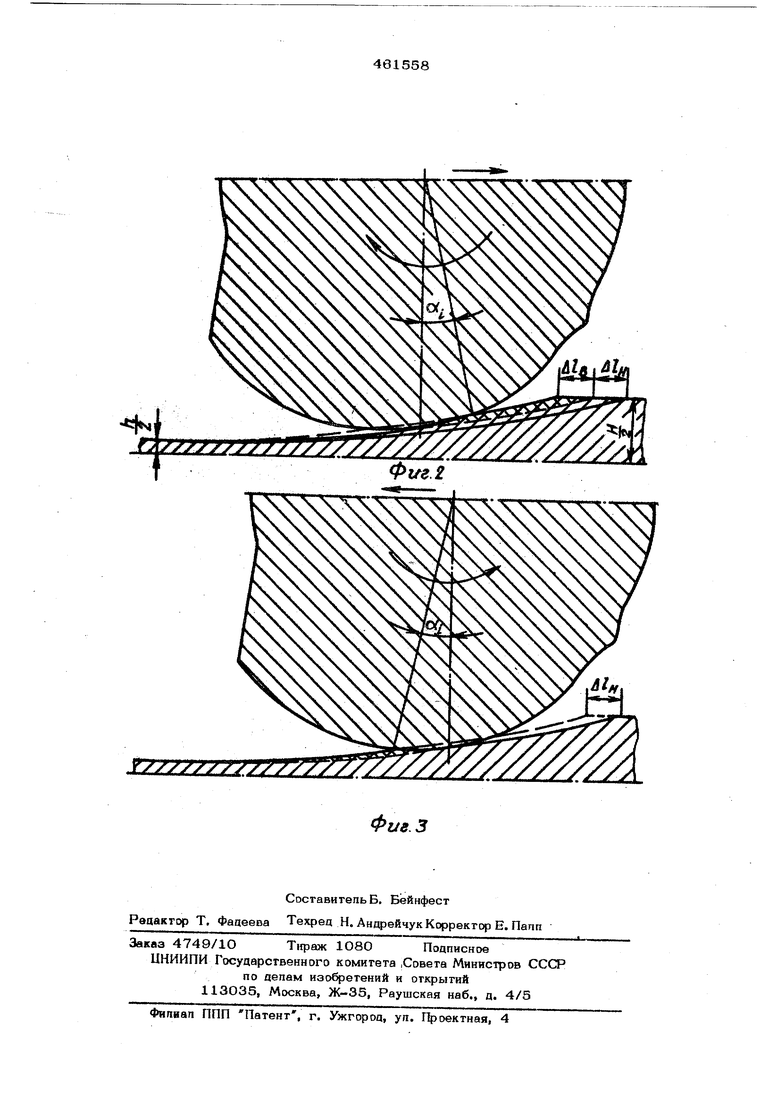

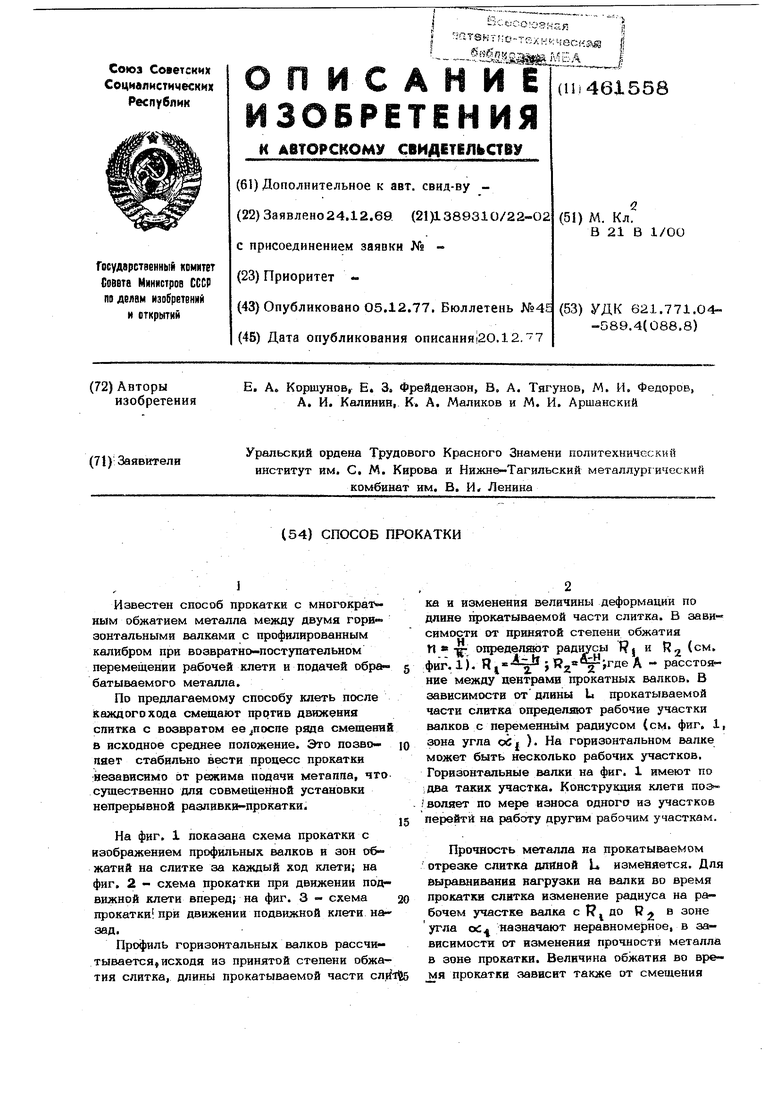

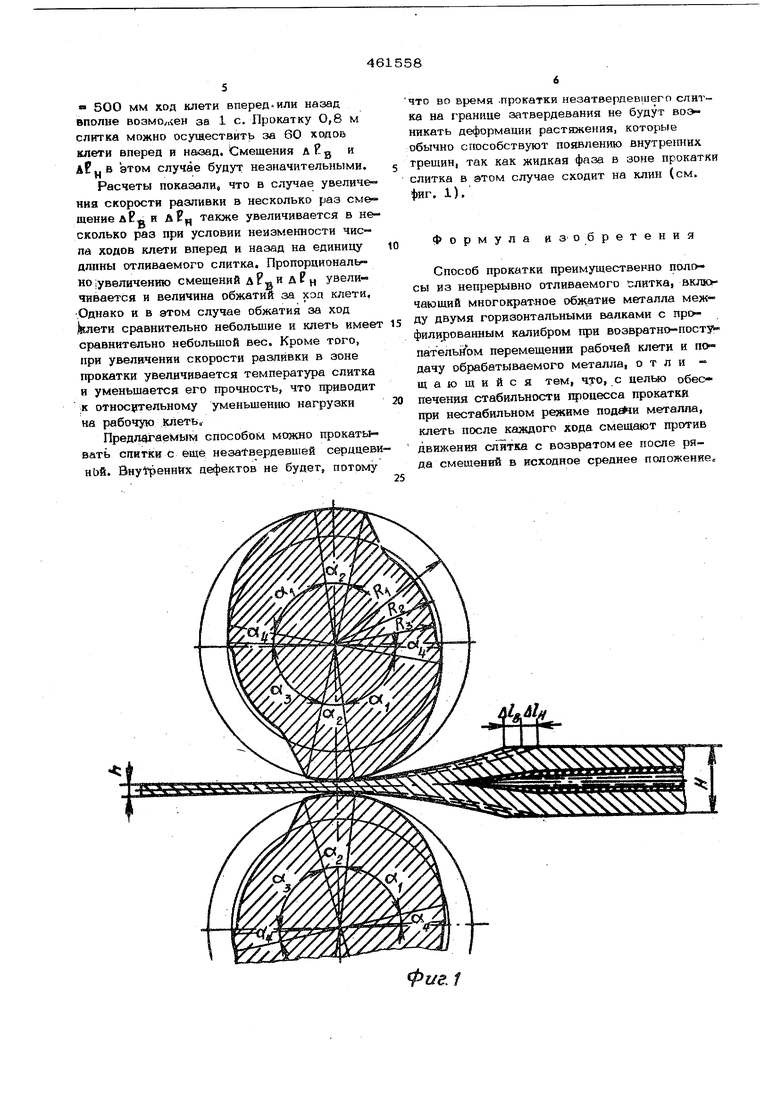

Известен снособ прокатки с многократным обжатием металла между двумя гори зонтальными валками с профилированным калибром при возвратно-поступательном перемещении рабочей клети и подачей обрабатываемого металла. По предлагаемому способу клеть после Каждого хода смещают прртнв движения спитка с возвратом ее поспе ряда смешений в исходное среднее положение. Это позво- пяет стабильно вести процесс прокатки Независимо от режима подачи метаппа, что существенно для совмещенной установки непрерывной разливки-прокатки, На фиг. 1 показана схема прокатки с изображением профильных валков и зон обжатий на слитке за каждый ход клети; на фиг. 2 - схема прокатки при движении подвижной клети вперед; на фиг. 3 - схема прокатки при движении подвижной клети на-зад. Профиль горизонтальных валков рассчитывается исходя из принятой степени обжатия слитка, длины прокатываемой части cn.rf ка и изменения величины деформации по длине прокатываемой части слитка. В зависимости от принятой степени обжатия М -g- определяют радетсы RJ и Rj ). 2 Р«ссто ние между центрами прокатных валков. Б зависимости от длины L прокатываемой части слитка определяют рабочие участки валков с переменным радиусом (см. фиг. 1, зона угла otfj ). На горизонтальном валке может быть несколько рабочих участков. Горизонтальные валки на фиг. 1 имеют по .два таких участка. Конструкция клети поэволяет по мере износа одного из участков перейти на работу другим рабочим участкам. Прочность металла на прокатываемом отрезке слитка длиной L изменяется. Для выравнивания нагрузки на валки во время прокатки слитка изменение радиуса на рабочем участке валка с R до R в зоне угла ос4 назначают неравномерное, в зависимости от изменения прочности металла в зоне прокатки. Величина обжатия во прокатки зависит также от смещения дН, посклети на величину ле того как валки вышли из соприкосновения с металлом (см. фиг. 1), т.е. после хода клетиг Таким образом, определенное изменеьие радиуса с 1 до Rj, на рабочих участках валков, а также возможное изменение смещения А. позволяет вести прокатку с учетом скорости разливки металла, условий затвердевания слитка, иэменени прочности слитка в зоне прокатки и т.д. Кроме рабочих участков, горизонтал ные валки имеют проглаживающие участки, опредепяюгся угпамв « и оС., и холостыб участки с посто1шным радиусом 1 J , определяемые углами е . Технологический процесс прокатки слитков после их отливки на УНРМ начинается с формирования головной части прокатываемого слитка. Формирование осуществляется при перемещении подвижной клети стана впе- , ред-назад. Движение- клети вперед происходит против на1фавления движения отлив емогоспитказ, движение кпегн назад-по направлению движения отпиваемого спитка, Вепичина обжатия за каждый ход, кпети в пфио формирования гоповной части зависит от пониж ния профипьныхгоризоктапькыхвапков к моме ту их встречи с тсч цовой частые спитка (при дв женин кпети вперед) и от ве 1ичины смещения к ги АРы после того, как вапки выйдут из сопри косновения с металлом (при движении кпети на После формирования головной части про катываемого слитка начинается прокатка остальной части слитка. Существует некоторая разница в прокатке в случае выдачи слитка из кристаллизатора УНРМ. непрерыв , но и в случае периодической выдачи. При непрерывной подаче слитка из кристаллизатора клеть может перемещаться вперед и назад без смещения и со смещением относительно слиткаь после того как валки клети выйдут из соприкосновения с метал лом. Причем, если клеть будет двигйться без смещения, то после каждо1 о ее хода вперед или назад необходима небольшая паузи, зависящая от скорости движения слитка и величины обжатия слитка за каждый ход. Если же клеть будет двигаться со смещением, то через несколько ходов клети наступит пауза в прокатке, определя емая временем перемещения непрерывно движущегося слитка на суммарную величин смещения за эти несколько ходов. Клеть перед паузой отводится в исходное положе ние, валики при этом не соприкасаются с металлом. В случае периодической выдачи слитка из кристаллизатора прокатка в паузы между вытягиваниями .возможна только в том случае, если после движения клети вперед или назад будет происходить смещение клети в сторону, противоположную направлению движения слитка, с последующим ее возвращением в исходное положение в период вытягивания слитка из кристаллизатора. Суммарное смещение клети за время паузы между ьытягиваниями равно длине слитка, который вытягивается из кристаллизатора за цикл вытягивания. После того как закончится движение клети назад и валки выйдут из соприкосно вения с прокатываемым металлом клеть с помощью привода перемещения смещается на величину в сторону, противоположную напр авлеиию движения отливаемого слитка. Валкам клети при этом обеспечивается реверсирование. После смещения клети и реверсирования горизонтальных валков они захватывают слиток и за счет сво их шшиндрических частей, определяемых уг лами сначала проглаживают попрсу и частично ее обжимают, потом рабочими участ .ками прокатывают слиток с переменным обжа ием (см. фиг. 2), перемещаясь npia этом вместе с клетью вперед. При ходе вперед прокатка заканчивается приглаживанием участка толщиной Н с помощью участков валков, радиус которых постоянен, равен ft, и которые определяются углами ci.. По окончании проглаживания слитка участ ками валков радиуса Rg валки выходят из зацепления с металлом, реверсируются, а клеть в это время смещается а величину против направления движения отливаемого слитка. Далее валки клети снова сцепляются с металлом и обеспечивают про ,катку слитка при движении клети назад (см. фнг. 3). Ход назад заканчивается проглаживанием участка толщиной h Цилиндрическими участками валков. Затем цикл работы повторяется,. Когда суммарное смещение клети перед ходами вперед и назад достигнет величины, на которую слиток вытягивается из кристаллизатора, клеть возвращается в исходное положение, причем это может происходить одновременно с вытягиванием слитка из кристаллизатора. Чем будет больше ходов вперед и назад за паузу между выт гиваниями, тем меньще будет смещение ЛРдИЛСцИ, следовательно, меньше нагрузка на клеть. В настоящее время на УН PC стальные слитки толщиной 200 мм отливают со скоростью О,&-О,8 м/мин. При длине L 5ОО мм ход клети вперед, или назад вполне воамоу,№н за 1 с. Прокатку О,8 м слитка можно осуществить за 60 ходов клети вперед и на1зад. Смещения д R а и Ас ц а этом случае будут незначительными. Расчеты показали, что в случае увеличения скорости разливки в несколько раз сме шениедР и дНц также увеличивается в несколько раз при условии неизменности числа ходов клети вперед и назад на единицу длпиы отпиваемого слитка. Пропорциональ но увеличению смещений дР«и дР увеличивается и величина обжатий за ход клети, Однако и в этом случае обжатия за ход Ьети сравнительно небольшие и клеть имеет сравнительно небольшой вес. Кроме того, при увеличении скорости разливки в зоне прокатки увеличивается температура слитка и уменьшается его прочность, что приводит к относительному уменьшению нагрузки на рабочую клеть. Предл гаемым способом можно прокатывать cnHTkH с ещё неза1-вердевшей сердцеви нЬй. Внутренних дефектов не будет, потому что во время .прокатки незатвердев11 его слитка на границе затвердевания не будут воэникать деформации растяжения, которые обычно способствуют появлению внутренних трещин, так как жидкая фаза в зоне прокатки слитка в этом случае сходит на клин (см. фиг. 1). формула изобретения Способ прокатки преимущественно из непрерывно отливаемого слитка, вкпк чающий многократ-ное обжатие металла меж- ДУ горизонтальными валками с профилированным калибром при возвратно-пост патепьнЪм перемещении рабочей клети и подачу обрабатываемого металла, о т л и щающийся тем, что, с целью обеспечения стабильности процесса прокатки при нестабильном режиме металла, клеть после каждого хода смешают против движения слетка с возвратом ее после ряда смещений в исходное среднее положение.

0г/г/

| название | год | авторы | номер документа |

|---|---|---|---|

| Кольцевая установка для совмещенной разливки и прокатки металлов | 1970 |

|

SU330700A1 |

| СПОСОБ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМОЙ ЗАГОТОВКИ | 1984 |

|

SU1235053A1 |

| СПОСОБ ПРОИЗВОДСТВА КАЧЕСТВЕННОЙ ПРУТКОВОЙ МЕТАЛЛОПРОДУКЦИИ | 2004 |

|

RU2260495C1 |

| Способ непрерывной разливки металлов | 1971 |

|

SU343516A1 |

| Стан для прокатки непрерывного слитка | 1975 |

|

SU588697A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ НЕПРЕРЫВНО ОТЛИВАЕМЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1248110A1 |

| Способ непрерывной разливкиМЕТАллОВ | 1979 |

|

SU831292A1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ МЕНЕЕ 10 ММ | 1991 |

|

RU2013184C1 |

Авторы

Даты

1977-12-05—Публикация

1969-12-24—Подача