Изобретение относится к конструкции непяавящегося злектрода, используемого при дуговой срарке в среде защитных газов, и может быть применено во всех отраслях народного хозяйства. В химическом, энергетическом машиностроении, судостроении и других отраслях народного хозяйства широко применяют конструкции изделий с

большой толщиной стенок (бЬлее 20 мм),

Целыр изобретения является повыше- ние стойкости злектрода.

Пр1едлагаемый неплавящийся электрод, .благодаря сфероидальной рабочей части и определенным соотношениям размеров элементов ее составляющих обеспечивает наиболее равномерное во времени перемещение и выгорание леги|эующих добавок материала электрода по всей поверхности его рабочей части и ее сечению, что повышает на 30-50% стойкость, т.е. срок Службы электродов, стабилизирует теплоэнергетические характеристики дуги и ее проплавляющую способность.

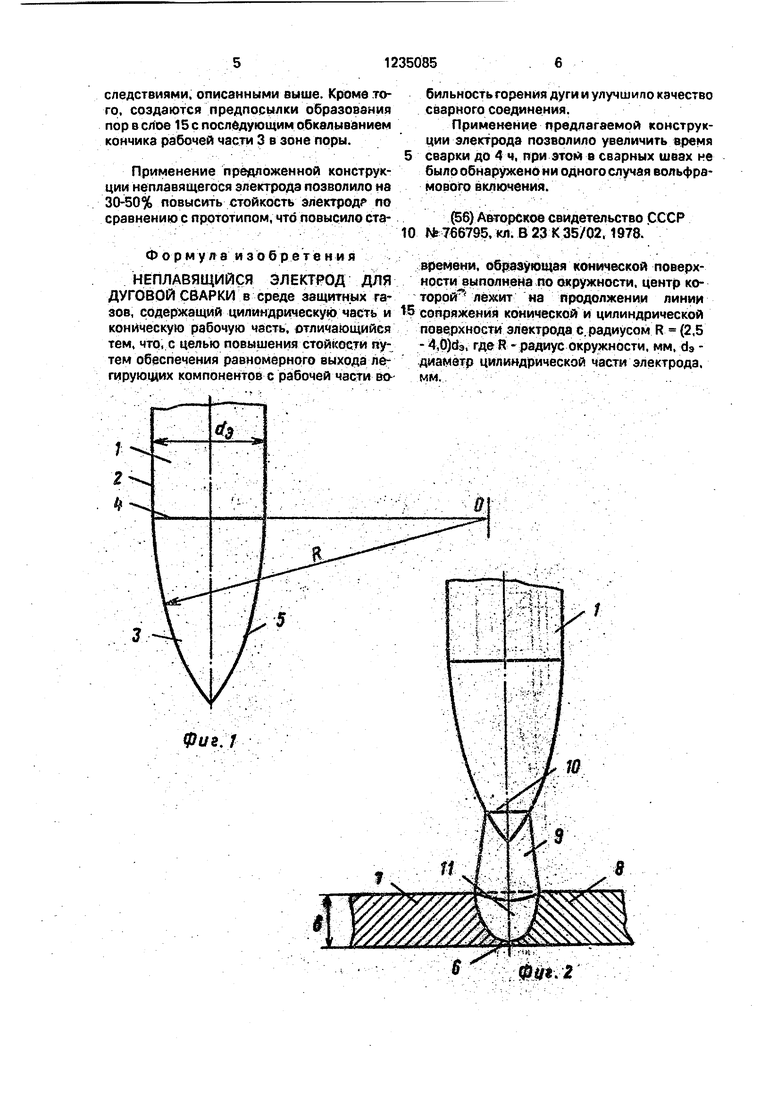

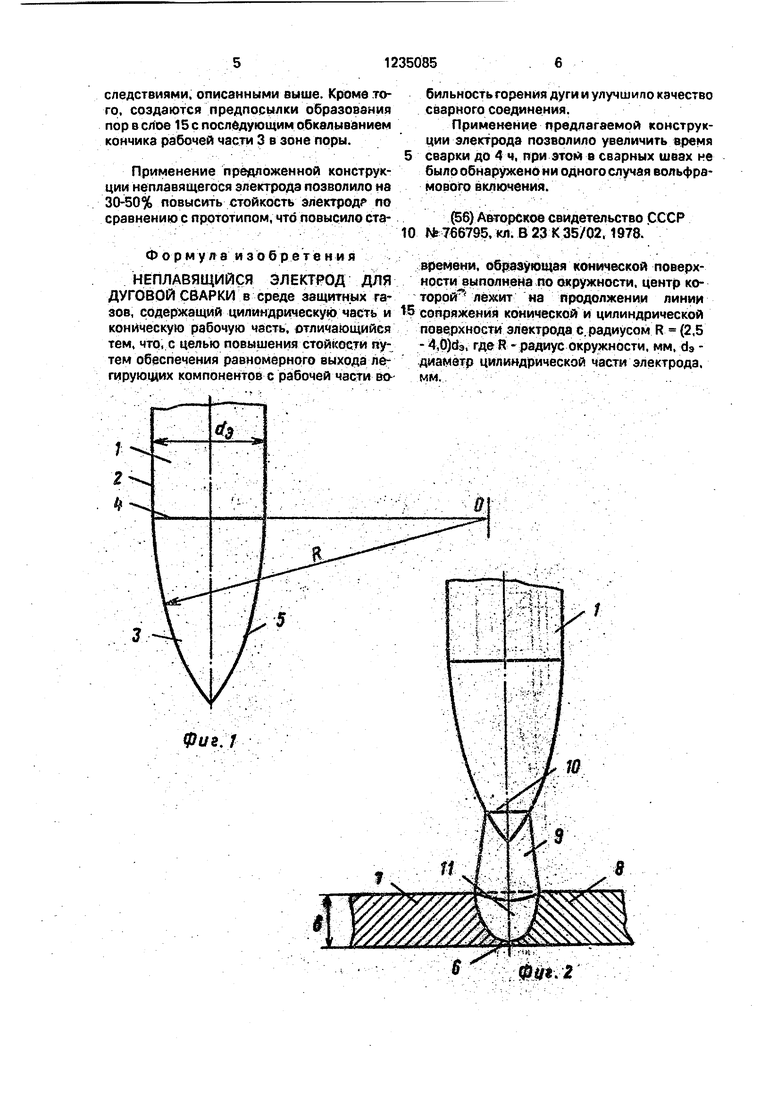

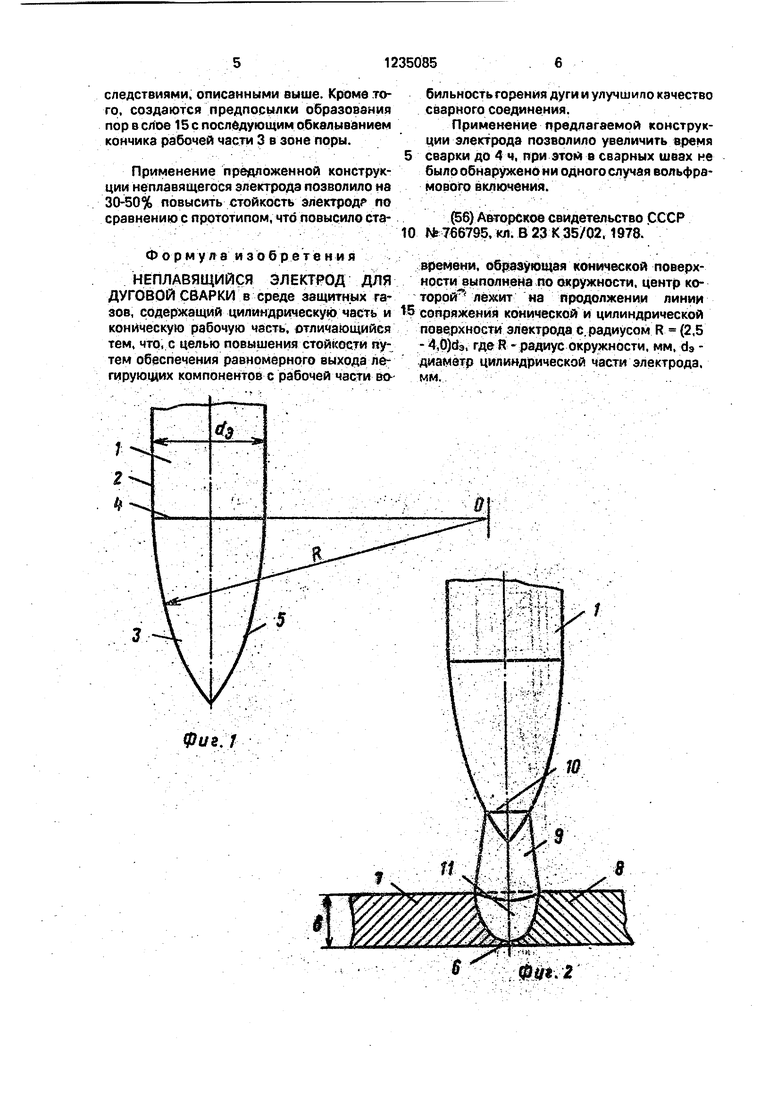

На фиг. 1 показана конструкция предлагаемого неплавящегося электрода; на фиг, 2 :- конструкция неплавящегося электрода :при сварке стыковых соединений без разделки кромок; на фиг. 3 - то же, при сварке стыковых соединений с разделко кромок; на фиг, 4 - распределение температуры по сечению злектрода npvi горении дуги.

Неплавящийсй электрод 1 для дуговой сварки а среде защитных газов содержит цили {дрическуЮ часть 2 диаметром d и коническую рабочую часть 3, поверхности которых сопрягаются ПОЛИНИИ4. СЗбразуюмдая 5 конической поверхности длекТрода выполнена по окружности, центр .которой лежит на продолжении линии 4 сопряжения кони- меской 3 и цилиндрической 2 поверхностей электрода, радиус которой выбирают из с о- отношения R (2,5-4;0|йэ (фиг-.). Между электродом 1,и стыком 6 свари1ваемых изде ЛИЙ 7 и 8 толщиной д горит дуга 9 (для случая cisapKM без разделки кромок) (фиг.2). При этом электрическое катодное пятно ду- ги 9 на электроде 1 имеет размер, равный сечению 10, а дуга 9 при этом обеспечивает проплавленйе щва 11. Изделие 7 и 8 может быть рыполнено с разделкой кромок t2 и 13. Тогда в дугу 9 необходимо подавать приса- дочну«) проволоку 14 (фиг.3). В сечении электрод 1 имеет центральный слой 15. Мйк- еимальная теМ:пература Тмакс в сечении электрода 1 нах рдится в его цеитре, на границе слоя Т5 - температура Тэ1, а на боко вых поверхностях электрода-Тв2(фиг.4).

Неплавящи ся электрод используют следующим образом.

Цилиндрическую часть 2 злектрода 1 затачивают на конус 3, образующая котррого выполнена по окружности с радиусом R (2.5-4.0)d, центр О крторой лежит на продолжений линии сопряжения 4. Затем электрод 1 устанавливают над стыком 6 и зажигают дугу 9. При этом катодное пятно дуги 9 на электроде 1 имеет размер, равный сечению 10,.а рабочий конус 3 с радиальной образу0 ющей 5 обеспечивает максимальный катодный поток плазмы и хорошую пространственную устойчивость дуги 9. В результате чего обеспечивается более глу- бокре проплавление шва 11 при сварке из5 делий 7 и 8 без разделки кромок (фиг.2). В случае сварки изделий 7 и 8 с разделкой кромок (фиг.З) более жесткая пространственная устойчивость дуги 9 обеспечивает стабильную скррость плавления присадрч0 ной проволоки 14, что позволяет получить более равномерную наплавляемого СЛОЯ; При длительном горении Дуги 9 электрод 1 разогревается неравномерно. Более - нагреты.е участки электрода 1 наблюдаются

5 в Месте соприкосновения плазмы дуги 9с поверхностью электрода 1,,т.е. на поверхности рабочей части конуса 3 в основании 10 (фиг.4). Следовательно, диффузия легирующих присадок типа Тл02,Ьа20з,У20з и т.д.

0 протекает более интенсивно из центрально- го слоя 15 ив меньшей степени с поверхности рабочего конуса 3 с радиальной образующей 5, что обеспечивает равномерный выход с поверхности легирующих ком5 понентов. При этом длительное горение дуги 9 без обеднения указанных участкрв от присадок злектрода 1, не приводит к оплавлению и разрушению формы рабочей части, т.е. резкр возрастает стойкость электрода 1

0 и стабилиз11руются при этом теплоэнергетические .характеристики дуги 9 при ее дли- тёльнрм горении, что значительно повышает качество сварного соединения. При выПРлнеуии рабочей части 3 конуса

5 радиусом, меньше R 2.5 da, теплортврд в централ ьн ыи елой 15 ухудшается и сРздаются условия для интенсивного его разогрева. Зта приводит к тому, что диффузия легирующих присадок начнется со всего конуса, а

0 это приведет к быстрому их обеднению и 6пла1длению. -Кроме того, при R 2,5 da уменьшается пространственная устойчивость дуги 9, что вызывает ее блуждание и ухудшение качества сварки.

5 При выполнении {эабочей части конуса радиусом, бРльшеР 4 da, поверхность ко- Муса 3 больше разогревается за счет тепло- ртвода 13 централ1 нукз часть 2 электрода 1. Центгральиыйслой 15 увеличивается и увеличивается диффузия присадок со всеми последствиями, описанными выше. Кроме того, создаются предпосылки образования пор всл ое 15 с последующим обкалыванием кончика рабочей части 3 в зоне поры.

Применение предложенной конструкции неплавящегося электрода позволило на 30-50% повысить стойкость электрод по сравнению с прототипом, что повысило стаФ о р м у л аи 3 о б ре т е н и я

НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ в среде защитных газов, содержащий цилиндрическую часть и коническую рабочую часть, отличающийся тем, что, с целью повышения стойкости путем обеспечения равномерного выхода пе- гирующих компонентой с рабочей части во

0

бильность горения дуги и улучшило качество сварного соедонения.

Применение предлагаемой конструкции электрода позволило увеличить время сварки до 4 ч, при ЭТОЙ в сварных швах не было обнаружено ни одного случая вольфра- MOBOiro включения.

в) Авторское свидетельство .СССР Р 7«6795, кл. В 23 К35/02, 1978.

времени, обр аэующая конической поверхности выполнейа по окружности. центр которой лежит а продолжении линии 15 сопряжения конической и цилиндрической noeepxHocw электрода с. радиусом R (2,5 - 4,й)йэ, где R - радиус окружности, мм, dg - диаметр цилиндрической части электрода, , .мм.,. . / , . фиг. г

/

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Неплавящийся электрод | 1979 |

|

SU793734A1 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД | 1993 |

|

RU2070495C1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| Способ дуговой сварки в среде защитных газов | 1983 |

|

SU1140910A1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2520881C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

PejqiaKTOp Г.Улыбййа

Сортввитель ГТютчимкова

Техред М.МбргенталКорректор С. Шекмар

Заказ 3241

ТиражПодписное

НПО Роспатента 113035, Москва. Ж-35, Раушскай наб., 4/5

Лроиаводственно-издательский нЬмбинат naTeHT. г. Ужгород, ул.Гагарина, 101

Авторы

Даты

1993-11-15—Публикация

1984-11-30—Подача