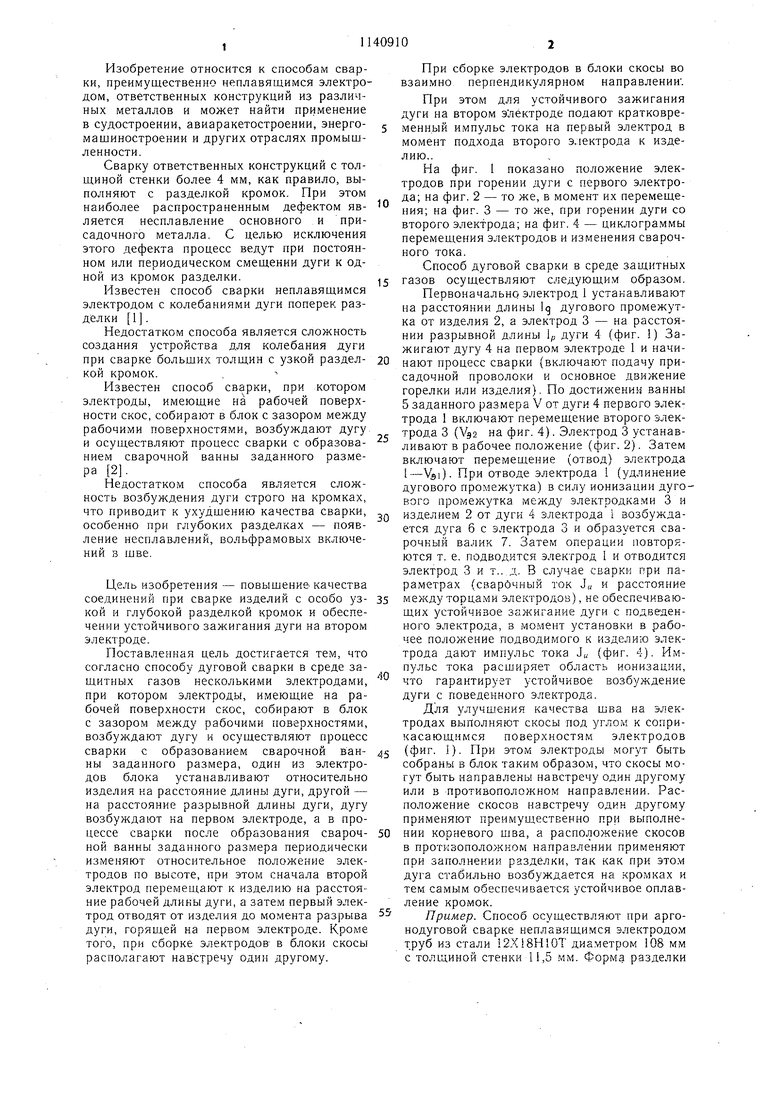

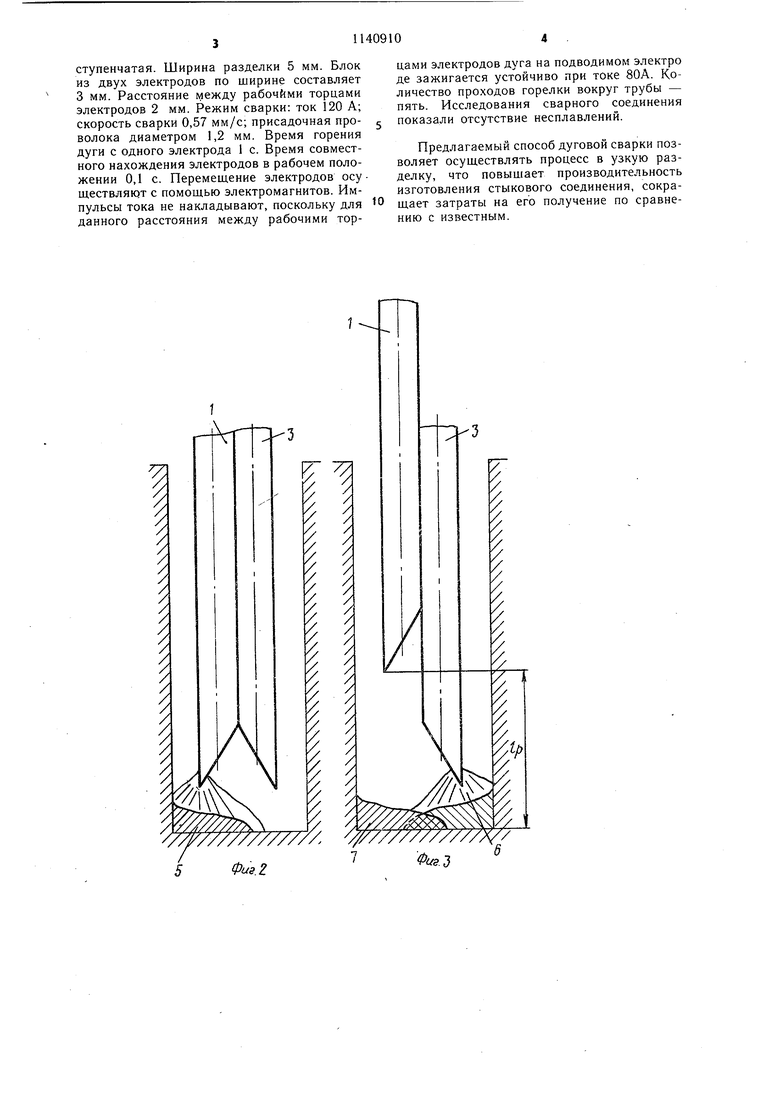

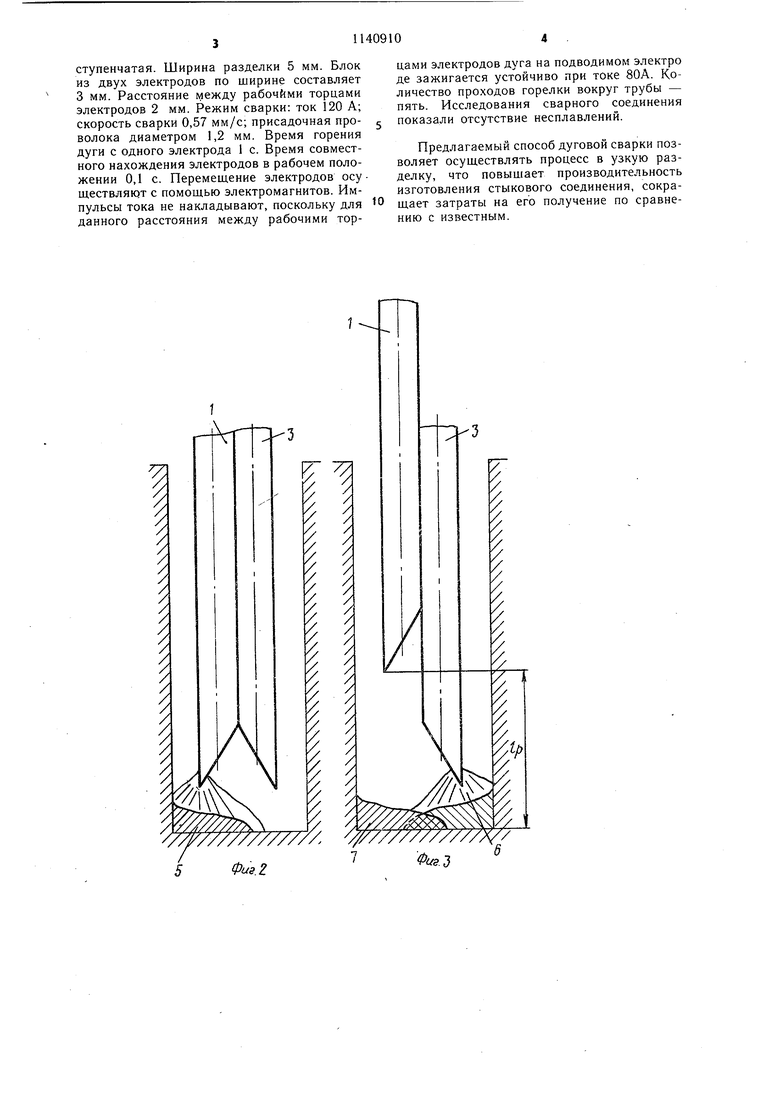

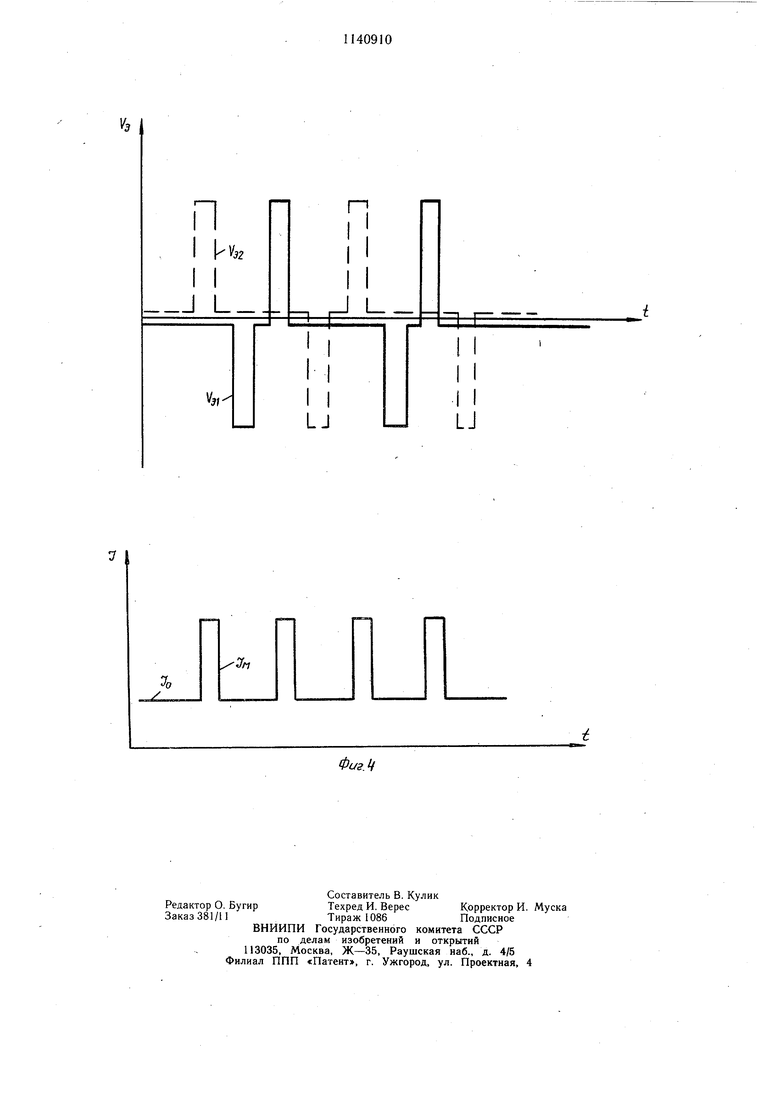

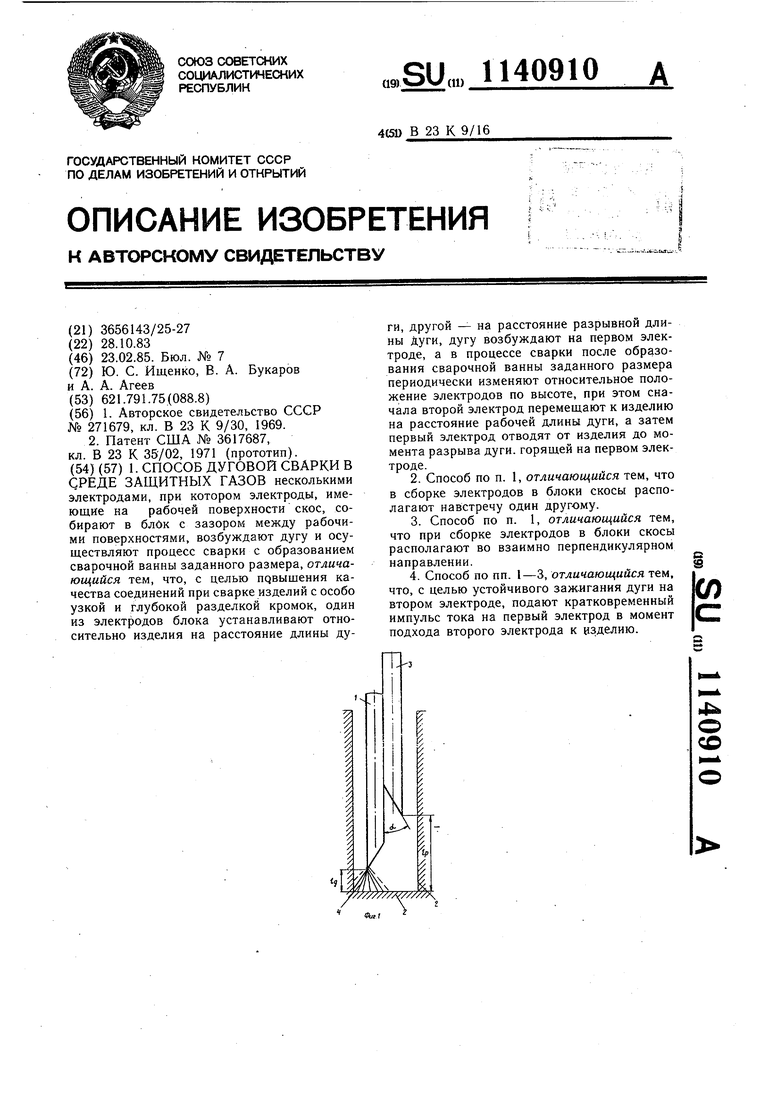

Изобретение относится к способам сварки, преимущественно неплавящимся электродом, ответственных конструкций из различных металлов и может найти применение в судостроении, авиаракетостроении, энергомашиностроении и других отраслях промышленности. Сварку ответственных конструкций с толщиной стенки более 4 мм, как правило, выполняют с разделкой кромок. При этом наиболее распространенным дефектом является несплавление основного и присадочного металла. С целью исключения этого дефекта процесс ведут при постоянном или периодическом смещении дуги к одной из кромок разделки. Известен способ сварки неплавящимся электродом с колебаниями дуги поперек разделки 1. Недостатком способа является сложность создания устройства для колебания дуги при сварке больших толщин с узкой разделкой кромок. Известен способ сварки, при котором электроды, имеющие на рабочей поверхности скос, собирают в блок с зазором между рабочими поверхностя.ми, возбуждают дугу и осуществляют процесс сварки с образованием сварочной ванны заданного размера 2. Недостатком способа является сложность возбуждения дуги строго на кромках, что приводит к ухудшению качества сварки, особенно при глубоких разделках - появление несплавлений, вольфрамовых включений в шве. Цель изобретения - повышение качества соединений при сварке изделий с особо узкой и глубокой разделкой кромок и обеспечении устойчивого зажигания дуги на втором электроде. Поставленная цель достигается тем, что согласно способу дуговой сварки в среде защитных газов несколькими электродами, при котором электроды, ирлеющие на рабочей поверхности скос, собирают в блок с зазором между рабочими поверхностями, возбуждают дугу и осуществляют процесс сварки с образованием сварочной ванны заданного размера, один из электродов блока устанавливают относительно изделия ка расстояние длины дуги, другой - на расстояние разрывной длины дуги, дугу возбуждают на первом электроде, а в процессе сварки после образования сварочной ванны заданного размера периодически изменяют относительное положение электродов по высоте, при этом сначала второй электрод перемещают к изделию на расстояние рабочей длины дуги, а затем первый электрод отводят от изделия до момента разрыва дуги, горящей на первом электроде. Кроме того, при сборке электродов в блоки скосы располагают навстречу один другому. При сборке электродов в блоки скосы во взаимно перпендикулярном направлении . При этом для устойчивого зажигания дуги на втором электроде подают кратковременный импульс тока на первый электрод в момент подхода второго электрода к изделию.. На фиг. 1 показано положение электродов при горении дуги с первого электрода; на фиг. 2 - то же, в момент их перемещения; на фиг. 3 - то же, при горении дуги со второго электрода; на фиг. 4 - циклограммы перемещения электродов и изменения сварочного тока. Способ дуговой сварки в среде защитных газов осуществляют следующим образом. Первоначально электрод 1 устанавливают на расстоянии длины Iq дугового промежутка от изделия 2, а электрод 3 - на расстоянии разрывной длины 1р дуги 4 (фиг. 1) Зажигают дугу 4 на первом электроде 1 и начинают процесс сварки {включают подачу присадочной проволоки и основное движение горелки или изделия). По достижении ванны 5 заданного размера V от дуги 4 первого электрода 1 включают перемещение второго электрода 3 (92 на фиг. 4). Электрод 3 устанавливают в рабочее положение (фиг. 2). Затем включают перемещение (отвод) электрода 1-Vs) При отводе электрода 1 (удлинение дугового промежутка) в силу ионизации дугового промежутка между электродками 3 и изделием 2 от дуги 4 электрода i возбуждается дуга б с электрода 3 и образуется сварочный валик 7. Затем операции повторяются т. е. подводится электрод 1 и отводится электрод 3 и т.. д. В случае сварки при параметрах (сварочный ток Л„ и расстояние торцами электродов), не обеспечивающих устойчивое зажигание дуги с подведенного электрода, в момент установки в рабочее положение подводимого к изделию электрода дают импульс тока Л„ (фиг. 4). Импульс тока расширяет область ионизации, что гарантирует устойчивое возбуждение дуги с поведенного электрода. Для улучшения качества шва на электродах выполняют скосы под углом к соприкасающимся поверхностям электродов (фиг. i). При этом электроды могут быть собраны в блок таким образо.м, что скосы могут быть направлены навстречу один другому или в противоположном направлении. Расположение скосов навстречу один другому применяют преимущественно при выполнении корневого шва, а расположение скосов в протквополо.кком направлении применяют при заполнении разделки, так как при это.м дуга стабильно возбуждается на кромках и тем самым обеспечивается устойчивое оплавление кромок. Пример. Способ осуществляют при аргонодуговой сварке неплавящимся электродом т.руб из стали 2Х18Н10Т диаметром 108 мм с толщиной стенки 11,5 мм. Форма разделки

ступенчатая. Ширина разделки 5 мм. Блок из двух электродов по ширине составляет 3 мм. Расстояние между рабочими торцами электродов 2 мм. Режим сварки: ток 120 А; скорость сварки 0,57 мм/с; присадочная проволока диаметром 1,2 мм. Время горения дуги с одного электрода 1 с. Время совместного нахождения электродов в рабочем положении 0,1 с. Перемещение электродов осуш,ествля от с помощью электромагнитов. Импульсы тока не накладывают, поскольку для данного расстояния между рабочими торцами электродов дуга на подводимом электро де зажигается устойчиво при токе 80А. Количество проходов горелки вокруг трубы - пять. Исследования сварного соединения показали отсутствие несплавлений.

Предлагаемый способ дуговой сварки позволяет осуществлять процесс в узкую разделку, что повышает производительность изготовления стыкового соединения, сокращает затраты на его получение по сравнению с известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1984 |

|

SU1165540A1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1982 |

|

SU1097463A1 |

| Способ дуговой сварки стыковых соединений | 1981 |

|

SU988490A1 |

| Способ регулирования процесса дуговой сварки | 1982 |

|

SU1134327A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ дуговой механизированной двухэлектродной сварки | 2016 |

|

RU2639586C1 |

| Способ импульсной дуговой сварки неплавящимся электродом | 1981 |

|

SU965661A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом | 1981 |

|

SU988489A1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1988 |

|

SU1559567A1 |

1. СПОСОБ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ несколькими электродами, при котором электроды, имеющие на рабочей поверхности скос, собирают в блик с зазором между рабочими поверхностями, возбуждают дугу и осуществляют процесс сварки с образованием сварочной ванны заданного размера, отличающийся тем, что, с целью пдвышения качества соединений при сварке изделий с особо узкой и глубокой разделкой кромок, один из электродов блока устанавливают относительно изделия на расстояние длины дуги, другой - на расстояние разрывной длины дуги, дугу возбуждают на первом электроде, а в процессе сварки после образования сварочной ванны заданного размера периодически изменяют относительное положение электродов по высоте, при этом сначала второй электрод перемещают к изделию на расстояние рабочей длины дуги, а затем первый электрод отводят от изделия до момента разрыва дуги, горящей на первом электроде. 2.Способ по п. 1, отличающийся тем, что в сборке электродов в блоки скосы располагают навстречу один другому. 3.Способ по п. 1, отличающийся тем, что при сборке электродов в блоки скосы располагают во взаимно перпендикулярном § направлении. 4.Способ по пп. 1-3, отличающийся тем, что, с целью устойчивого зажигания дуги на втором электроде, подают кратковременный импульс тока на первый электрод в момент подхода второго электрода к изделию. 4 О СО г ////////// ;у////)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ДУГОВОЙ СВАРКИ с ПОПЕРЕЧНЫМИ КОЛЕБАНЙЯЛ^Й ЭЛЕКТРОДА | 0 |

|

SU271679A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3617687, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-23—Публикация

1983-10-28—Подача