Изобретение относится к литейному производству и может быть использовано для приготовления форм и стержней из металлофосфатных холоднотвердеющих смесей.

Цель изобретения - повьшгение прочности, живучести и газопроницаемости смеси.

Предлагаемая смесь содержит огнеупорный материал, ортофосфорную кислоту, боксит и воду,

в качестве огнеупорного материала содержащего кремнезем, используется кварцевый песок, который является наполнителем смеси, термическая кислота и боксит.

Применяемый в указанных смесях боксит .может взаимодействовать с ор- тофосфорной кислотой и вызвать твер дение смесей с формированием высоких показателей прочности, живучести, газопроницаемости и улучшить другие технологические свойства.

Формирование указанных свойств, предопределяется составом боксита, который содержит 28 вес,% окислов железа, связанных в ви;;е адгоминиевьпс и силикатных соединений. В силу этог активность окислов железа в соединениях по отношению к ортофосфорной кислоте значительно меньше, чем в свободном виде, как это имеет место в материале, приводимом в известном составе - ваграночной гари. В связи с этим увеличивается инкубационный период твердения, а следовательно, живучесть смеси в целом, что обеспечивает большую гибкость в организа- дии производства, уменьшение отходов смеси, возможность изготовления средних и крупных по массе стержней и форм с равномерными свойствами по всему объему изделий.

Упрочнению известных смесей способствуют образутощиеся от взаимодействия ортрфофсфорной кислоты с алюминиевым порошком алюмофосфаты, В предлагаемой смеси аналогичные алюмофосфаты образуются при взаимодействии ортофосфорной кислоты с 6OKCliTOM

при котором процесс твердения смесей протекает за счет химической реакции замещения алюминатов и силикатов же леза с образованием комплексных ,алю- можелезофосфатных и кремнежелезофос- фатнь0с коллоидных соединений, предопределяющих их упрочнение с образованием глубоких коагуляционных связей,

5

0

5

0

что обеспечивает высокие прочностные свойства смесей. При протекании химической реакции между ингредиентами происходит массообмен в системе бок- сит-ортофосфорная кислота, в результате которого происходит структурирование связующего вещества с образованием газопроницаемых пор, в силу чего газопроницаемость смеси увеличивается в 5-6 раз, например с 40 до 200 ед после I ч выдержки свежеприготовленной смеси.

ПредлагаемьЕЙ для применения в смесях боксит является материалом широко распространенным, дешевым.

В смесях можно применять любые марки боксита, но предпочтительными являются Б-4 и Б-6, так как они лег- . ко размальтаются в любых применяемых в литейных цехах Катковых смесителях бе.-з какой-либо предварительной подготовки,. Боксит можно также предварительно размалывать и применять в виде порошка в шлаковых смесителях непрерывного действия или лопастных мешалках периодического действия.

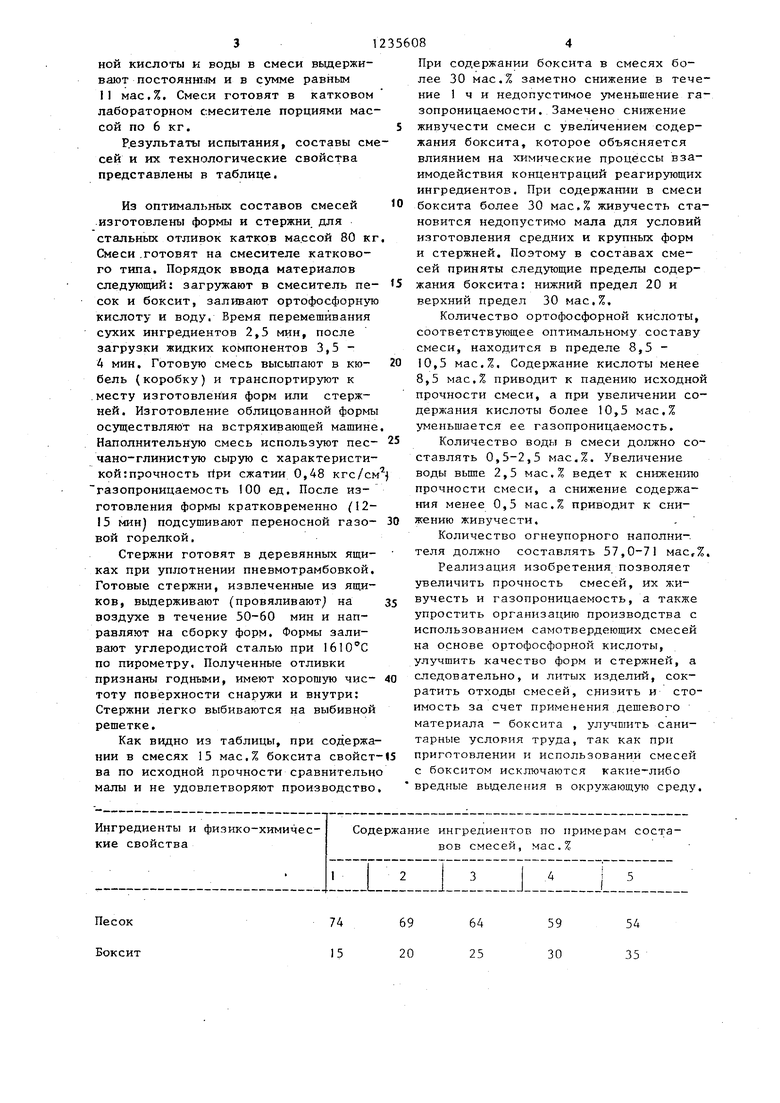

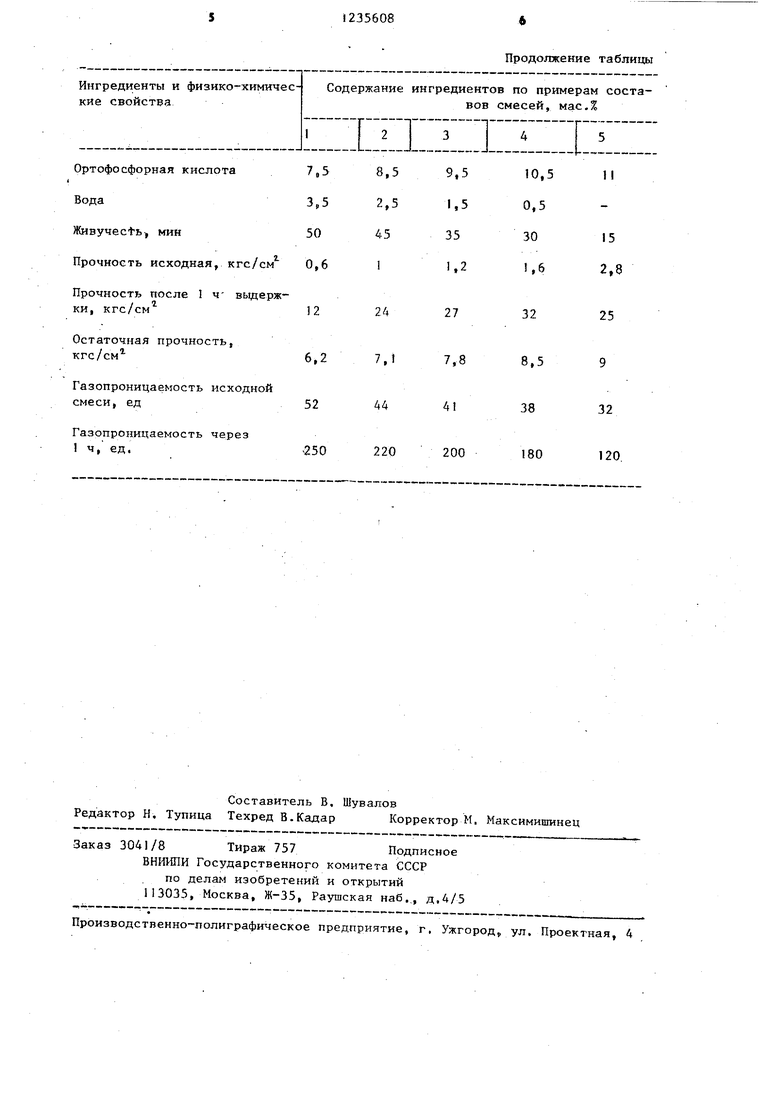

При испытании смесей контролируют следующие параметры: живучесть, прочность и газопроницаемость.

Живучесть определяют следующим образом. Готовят порцию смеси массой 6 кг и из нее через каждые 5-10 мин отбира.ют порции смеси из расчета изготовления из них трех стандартных 5 образцов для испытания на прочность.

Живучесть смеси определяют по времени сохранения заданной исходной прочности с отклонениями в пределах 110%.

Прочность определяют по стандартной метод1п е при сжатии цилиндричес- К1ГХ образцов ра змером 50x50 мм, уплотненных трехкратным . ударом стандартного копра. Газопроницаемость определяют стандартным методом. Контролируют также остаточную прочность смесей после предварительного нагрева до 1000 С и последующего охлаждения до 25°С,

При испытании в составах смесей изменяют содержание сухих ингредиентов кварцевого песка и боксита из расчета их суммарного содержания, равного 89 мас.%. Содержание ортофосфорной кислоты в составе смесей уве- Л1 чивают на 1,0 мас.% на каждые 3 мас.% боксита. Причем общее содержание жидких компонентов ортофосфор0

0

5

5

ной кислоты и воды в смеси вьщержи- вают nocTOHHHisiM и в сумме равным II мас,%. Смеси готовят в катковом лабораторном смесителе порциями массой по 6 кг.

Р.езультаты испытания, составы смесей и их технологические свойства представлены в таблице.

Из оптимальных составов смесей .изготовлены формы и стержни для стальных отливок катков ма.ссой 80 кг Смеси .готовят на смесителе катково- го типа. Порядок ввода материалов следующий: загружают в смеситель песок и боксит, заливают ортофосфорную кислоту и воду. Время перемешивания сухих ингредиентов 2,5 мин, после загрузки жидких компонентов 3,5 - 4 мин. Готовую смесь высьтают в кю- бель (коробку) и транспортируют к

.месту изготовления форм или стержней. Изготовление облицованной форьи осуществляют на встряхивающей машине Наполнительную смесь используют пес- чано-глинистую сырую с характеристи- кой:прочность rtpH сжатии 0,48 кгс/см

газопроницаемость 100 ед. После изготовления формы кратковременно (12- 15 мин) подсушивают переносной газо вой горелкой.

Стержни готовят в деревянных ящиках при уплотнении пневмотрамбовкой. Готовые стержни, извлеченные из ящиэ-

ков, выдерживают (провяливают на

40

воздухе в течение 50-60 мин и направляют на сборку форм. Формы заливают углеродистой сталью при leiO C по пирометру, Полученные отливки признаны годными, имеют хорошую чистоту поверхности снаружи и внутри: Стержни легко выбиваются на выбивной решетке.

Как видно из таблицы, при содержании в смесях 15 мас,% боксита свойст-15 на по исходной прочности сравнительно малы и не удовлетворяют производство.

Песок Боксит

74 15

10

fS

20

. 25

40

15

2356084

При содержании боксита в смесях более 30 мае.% заметно снижение в течение 1 ч и недопустимое уменьшение газопроницаемости. Замечено снижение живучести смеси с увеличением содержания боксита, которое объясняется влиянием на химические процессы взаимодействия концентраций реагирующих ингредиентов. При содержании в смеси боксита более 30 мас.% живучесть становится недопусти 5О мала для условий изготовления средних и крупных форм и стержней. Поэтому в составах смесей приняты следующие пределы содержания боксита: нижний предел 20 и верхний предел 30 мас.%.

Количество ортофосфорной кислоты, соответствутащее оптимальному составу смеси, находится в пределе 8,5 - 10,5 мас.%. Содержание кислоты менее 8,5 мас.% приводит к падению исходной прочности смеси, а при увеличении содержания кислоты более 10,5 мас.% уменьшается ее газопроницаемость.

Количество воды в смеси должно составлять 0,5-2,5 мас.%. Увеличение воды Btmie 2,5 мас.% ведет к снижению прочности смеси, а снижение содержания менее 0,5 мас.% приводит к снижению живучести.

Количество огнеупорного наполни-, теля должно составлять 57,0-71 мас,%.

Реализация изобретения позволяет увеличить прочность смесей, их живучесть и газопроницаемость, а также упростить организацию производства с использованием самотвердеющих смесей на основе ортофосфорной кислоты, улучшить качество форм и стержней, а следовательно, и литых изделий, сок- ратр1ть отходы смесей, снизить и стоимость за счет применения дешевого материала - боксита , улучшить санитарные условия труда, так как при приготовлении и использовании смесей с бокситом исключаются какие-либо вредные выделе ия в окружающую среду.

30

35

69 20

64 25

59 30

54 35

Ортофосфорная кислота

Вода

Живyчectь мин

Прочность исходная, кгс/см

Прочность после I ч- выдержки, кгс/см

Остаточная прочность,

кгс/см

Газопроницаемость исходной смеси, ед

Газопроницаемость через

ч, ед.

Составитель В, Шувалов Редактор Н. Тупица Техред В.Кадар Корректор М. Максимишинец

Заказ 3041/8 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по изобретений и открытий 113035, Москва, Ж-35, Раушская наб,,, д.4/5

- .---- -..„...--....-... ..и--..,,... .„ .,,.

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

9.5 1,5

35 ,2

27 7,8 41 200

10,5 0,5 30 ,6

32 8,5 38 180

II

15

2,8

25

32

120

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| Смесь для изготовления литейных форм многократного использования | 1981 |

|

SU1031630A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ ТЕПЛОВОЙ СУШКОЙ | 1999 |

|

RU2162384C2 |

| Холоднотвердеющее связующее | 1981 |

|

SU956130A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Связующее для изготовления литейных форм и стержней | 1985 |

|

SU1276422A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU792699A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1172146A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Состав холоднотвердеющей смеси для изготовления литейных форм и стержней | 1984 |

|

SU1222391A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-20—Подача