1

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм и стержней из феррифосфатных смесей.

Целью изобретения является повышение прочности смеси.

Сущность изобретения состоит в том, что в феррифосфатную смесь вводят хромовый ангидрид, которьй в процессе приготовления и отверждения смеси вступает в химическое взаимодействие с отвердителем, в результате которого происходит превращение магнетита Ye-ifO в железосодержащем материале в jf , что способствует повьциениго активности порошкообразного отвердите- ля и повьщгению прочностньгх свойств получаемых смесей на всех этапах отверждения.

Смесь содержит железосодержащий материал на основе магнетита, орто- фосфорную кислоту, хромовый ангидрид и огнеупорный наполнитель

В качестве материала на основе окислов железа используют металлическую пыль - отход электросталеплавильного производства, основным компонентом которого является магнетит , с удельной поверхностью 2500-3500 , имеющий по данным рентгенофазового, квантометрическог и химического анализов следующий состав, мас.%: Fe,04 49,0-51,0, SiO-t 28,0-30,0, АЦО, 2,0-3,0, MgO 4,0-6,0, CaO 1,0-3,0, MnO 6,0-8,0.

Ортофосфорную кислоту можно применять как термическую, так и экстракционную.

В качестве огнеупорного наполнителя используют кварцевый песок.

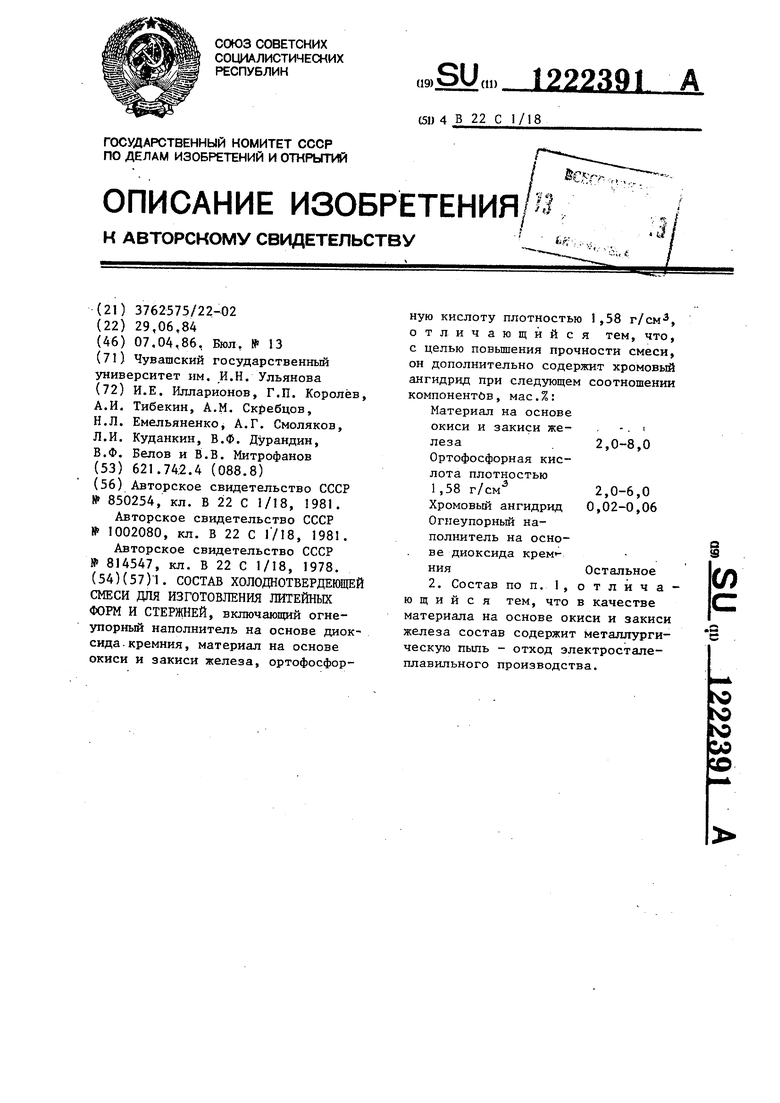

В табл. 1 приведены составы предлагаемой и известной смесей; в табл. 2 - их технологические свойства.

Смеси готовят следующим способом

В песок вводят необходимое количество откода электросталеплавильного производства и перемешивают в смешивающих бегунах в течение 2,0- 2,5 мин. Затем добавляют ортофосфор ную кислоту, в которой предварительно растворяют необходимое количеств хромового ангидрида (сорт ), и пе25 „

223912

ремешивают 1-1,5 мин, после чего полученную смесь вручную или виброуплотнением набивают в стандартные пробы для определения прочности на 5 растяжение и стандартные образцы- столбики для определения необходимых характеристик.

Из данных,приведенных в табл. 1 и 2, следует, что увеличение содер 0 жания в смеси материала на основе окислов железа и ортофосфорной кислоты вьщ1е верхнего предела приводит к удорожанию смеси и экономически нецелесообразно, а уменьшение их

15 нкже нижнего предела нельзя рекомендовать из-за ухудшения прочностных показателей форм и стержней.

Оптимальное содержание хромового ангидрида в смеси 0,02-0,06 мас.%.

20 Использование его менее 0,02 мас.% не дает положительного эффекта по получению высоких прочностей, а увеличение его содержания более 0,06 мас.% приводит к снижению живучести смеси.

Предложенная смесь обладает необходимой живучестью, газопроницаемостью, низкой осыпаемостью (0, 1- 0,00%) и высокой начальной (через

30 1 ч 2,2-10,1 кгс/см на растяжение, по сравнению с известной - - 1,2 кгс/см на растяжение через 1 ч при содержании 6% ортофосфорной кислоты в смеси) и конечной прочностью

35 (4,2-13,0 кгс/см на растяжейие через 24 ч) . По сравнению со смесью 3, не содержащей хромового ангидрида, в предлагаемой смеси вьш1е живучесть и не наблюдается разупроч40 нения с течением времени (в смеси 3 прочность с 5,5 кгс/см через 4 ч снижается до 4,5 кгс/см через 24 ч). Живучесть предложенной смеси 7 мин, а смеси 3-4 мин.

45

Таким образом, предлагаемая смесь имеет высокие прочностные показатели и может быть использована для производства мелких, средних и

50 крупных стержней и форм в условиях серийного и мелкосерийного производства. Приготовление смеси можно осуществлять на стандартном оборудовании и не требует дополнительных

55 материальных затрат.

Кварцевый песок 0315Б

Ортофосфорная кислота (плотность 1 ,58 г/см)

Отход электросталеплавильного производства

Хромовый ангидрид

Концентрированная орто-; фосфорная кислота (плотность 1,72 г/см)

Магнетитовый концентрат

95,98 92,9793,087,9485,94 86,8

2,0 3,53,56,06,0

2,0 3,53,56,08,0

0,02 0,03-0,060,06.

----6,0

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Самотвердеющее связующее | 1981 |

|

SU952407A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Связующее для изготовления литейных форм и стержней | 1985 |

|

SU1276422A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1252012A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Связующее для изготовления литейных стержней,форм и футеровочных масс | 1983 |

|

SU1091978A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1238879A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU792699A1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Самотвердеющая смесь | 1981 |

|

SU1002080A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Самотвердеющая смесь для изготовле-Ния лиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU814547A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-04-07—Публикация

1984-06-29—Подача