Изобретение относится к литейном производству и может быть использовно для изготовления полиметаллическ отливок и слитков.

Цель изобретения - повышение качества соединения сплавов разного состава.

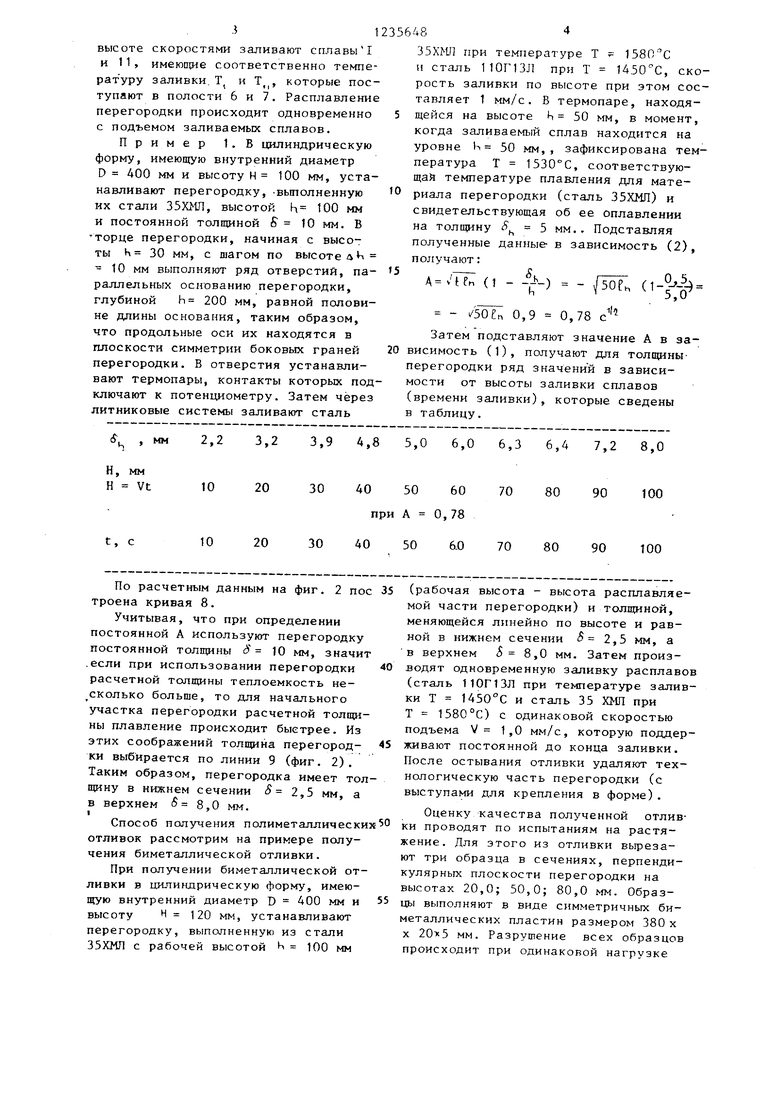

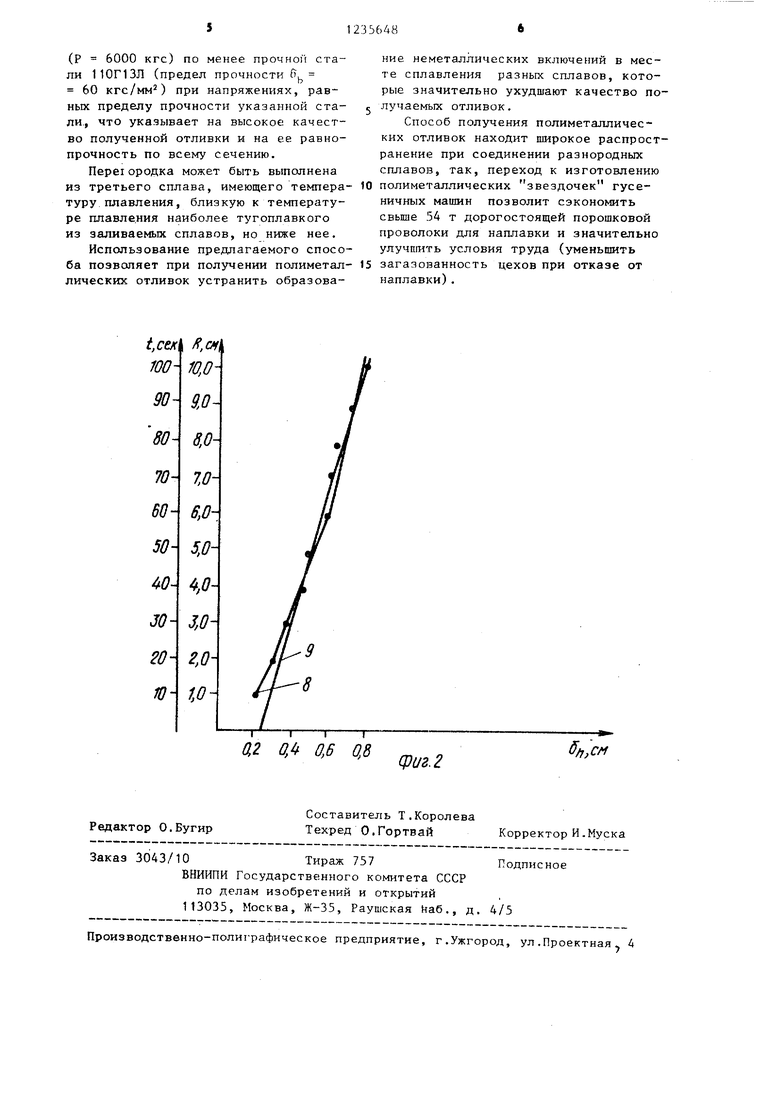

На фиг. 1 изображено устройство для осуществления предлагаемого способа и определения постоянной Ai на фиг. 2 - зависимость толщины перегородки от высоты заливки сплавов.

Производят одновременную заливку сплавов разного состава (с одинаковми скоростями подъема заливаемых металлов) в ячейки, образованные при установке в форму перегородки переменной толщины, при этом происходит непрерывное расплавление последней при соприкосновении с заливаемыми сплавами, в результате чего шлакова корка не успевает прилипать к поверности перегородки. Таким образом, устраняют опасность присутствия на границе между сплавляемыми металлам неметаллических включений.

Перегородку вьтолняют переменной ТОЛ111ИНЫ, увеличивающейся вверх по зависимости

,--h(l-f,-.,

Ct)

де

h t - V А -толщина перегородки на высоте запивки, мм;

-высота заливки, мм (),

-время с начала заливки, с; скорость подъема заливаемых сплавов, мм/с; постоянная, зависящая от теплофизических свойств материала перегородки, размеров отливки и температур заливаемых сплавов,

(определяется опытным тем) .

пуПерегородку изготавливают из наиболее тугоплавкого из контактирующих сплавов, что позволяет соединять между собой сплавы со значительно отличающимися свойствами, не опасаясь при этом, что произойдет перемешивание их, так как количество тепла, поступающего в перегородку, изготовленную из наиболее тугоплавкого из заливаемых сплавов, хватает только на расплавление перегородки в момент смачивания ее расплавами.

г

bet- это дместе взятое позволяет значительно П(;высить качество поли-- металлических отливок.

Для определения переменной толщины перегородки предварительно определяют входяв то в зависимость (1) постоянную А. Для зтого в литейную форму 1 {фиг. О устанавливают перегородку 2, выполненную из наиболее тугоплавкого из соединяемых сплавов и имеющую постоянную толщину и высоту Ь . В перегородке 2 на определенных расстояних от ее основания высверливают параллельные отверстия

на г тубину, равную половине длины основания перегородки. Отверстия выполняют с торца симметрично относительно ТОЛ1ЩНЫ перегородки. В отверстия устанавливают термопары 3. Контакты 1ермопар 3 подослючают к потенциометру 4. Через лиг -никовые каналы 5, сечения которых подбирают таким образом, чтобы обеспечить необходимую скорость заливки по высоте, в полости 6 и 7 заливают сплавы 1 и II. С помощью потенциометра А снимают значения Tei-mepaTypu перегородки на определенных высотах.

Преобразуя зависимость (О, получают вьфажение для определения постоянной А

А -- - v/t

о.

( 7)

Фикскруя время подъема расплава до заданного значения высоты установки термопары, на которой зарегистрирована температура плавления перегородки (или температура, близкая к температуре плавления перегородки), и зная глубину проплавления перегородки, которая равна половине толщины в случае,, если на термопаре зафиксирована температура плавления материала перегородки, а также зная скорость подъема расплавов, вычисляют значение константы А. Подставляя найденное значение А в выражение (1), опред еляют изменение толщины перегородки в предлагаемом способе (фиг.2) в зависимости от высоты заливки (времени заливки). После этого в литейную форму 1 устанавливают перегородку 2 переменной толщины, предварительно рассчитанной по зависимости (1). Перегородку вьпюлняют из наиболее тугоплавкого из заливаемых сплавов. Через литниковые каналь 5 одновременно с одинаковыми и постоянными по

3t

высоте скоростями заливают сплавы I и 11, имеющие соответственно темпе- рат уру заливки, Т и 1,, которые поступают в полости 6 и 7, Расплавление перегородки происходит одновременно с подъемом заливаемых сплавов.

Пример 1. В цилиндрическую форму, имеющую внутренний диаметр D 400 мм и высоту Н 100 мм, устанавливают перегородку, -выполненную их стали , высотой К 100 мм и постоянной толщиной S 10 мм. В торце перегородки, начиная с высоты К 30 мм, с шагом по высоте лК - 10 мм выполняют ряд отверстий, параллельных основанию перегородки, глубиной h 200 мм, равной половине длины основания, таким образом, что продольные оси их находятся в плоскости симметрии боковых граней перегородки. В отверстия устанавливают термопары, контакты которых подключают к потенциометру. Затем через литниковые системы заливают сталь

(f , мм 2,2 3,2 3,9 4,8 5,0 6,0 6,3 6,4 7,2 8,0 Н, мм

Н Vt

10 20 30 40 50 60 70 80 90 100

при А 0,78

t, с

10

20

30

По расчетным данным на фиг. 2 пос троена кривая 8.

Учитывая, что при определении постоянной А используют перегородку постоянной толщины д 10 мм, значит .если при использовании перегородки расчетной толщины теплоемкость не- сколько больше, то для начального участка перегородки расчетной толщины плавление происходит быстрее. Из этих соображений толпщна перегород- ки выбирается по линии 9 (фиг. 2). Таким образом, перегородка имеет толщину в нижнем сечении S 2,5 мм, а в верхнем 5 8,0 мм.

Способ получения полиметаллически отливок рассмотрим на примере получения биметаллической отливки.

При получении биметаллической отливки в цилиндрическую форму, имеющую внутренний диаметр D 400 мм и высоту Н 120 мм, устанавливают перегородку, выполненную из стали 35ХМЛ с рабочей высотой Ь ЮО мм

35648

35ХЮ при температуре Т 1580 С и сталь 110Г13Л при Т , скорость заливки по высоте при этом составляет 1 мм/с. В термопаре, находя- 5 щейся на высоте К 50 мм, в момент, когда заливаемый сплав находится на уровне 1л 50 мм,, зафиксирована температура Т 1530°С, соответствующая температуре плавления для мате- 10 риала перегородки (сталь 35ХМП) и свидетельствующая об ее оплавлении на толщину S 5 мм.. Подставляя полученные данные в зависимость (2), получают:

15

A v tfH (1 - ) - /50 (1-Н- н JjU

, 5

- 0,9 0,78 с

Затем подставляют значение А в за- 20 висимость (1), получают для толщины- перегородки ряд значений в зависимости от высоты заливки сплавов (времени заливки), которые сведены в таблицу.

50

6.0

70

80

90

100

(рабочая высота - высота расплавляемой части перегородки) и толщиной, меняющейся линейно по высоте и равной в нижнем сечении 5 2,5 мм, а в верхнем S 8,0 мм. Затем производят одновременную заливку расплаво (сталь 110Г13Л при температуре заливки Т 1450°С и сталь 35 ХМП при Т 1580°С) с одинаковой скоростью подъема V 1,0 мм/с, которую поддерживают постоянно11 до конца заливки. После остывания отливки удаляют технологическую часть перегородки (с выступами для крепления в форме).

Оценку качества полученной отливки проводят по испытаниям на растяжение. Для этого из отливки вырезают три образца в сечениях, перпендикулярных плоскости перегородки на высотах 20,0; 50,0; 80,0 мм. Образцы выполняют в виде симметричных биметаллических пластин размером 380 х X 20к5 мм. Разрушение всех образцов происходит при одинаковой нагрузке

(Р 6000 кгс) по менее прочноГ стали 110Г13Л (предел прочности & 60 кгс/ммМ при напряжениях, равных пределу прочности указанной стали., что указывает на высокое качество полученной отливки и на ее равно- прочность по всему сечению.

Пере:ородка может быть выполнена из третьего сплава, имеющего температуру плавления, близкую к температуре плавления наиболее тугоплавкого из заливаемых сплавов, но ниже нее.

Использование предлагаемого способа позволяет при получении полиметаллических отливок устранить образование неметаллических включений в месте сплавления разных сплавов, которые значительно ухудшают качество по- луч.аемых отливок.

Способ получения полиметалличес- ких отливок находит широкое распространение при соединении разнородных сплавов, так, переход к изготовлению

полиметаллических звездочек гусеничных машин позволит сэкономить свыше 54 т дорогостоящей порошковой проволоки для наплавки и значительно улучшить условия труда (уменьшить

загазованность цехов при отказе от наплавки).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ ГРАВИТАЦИОННОГО ЛИТЬЯ ФАСОННЫХ ОТЛИВОК | 2010 |

|

RU2444415C1 |

| Способ получения биметаллических отливок из сплавов на основе железа | 1983 |

|

SU1131594A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Способ изготовления биметаллических отливок | 1989 |

|

SU1731421A1 |

| Способ изготовления износостойких отливок | 1985 |

|

SU1359066A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2005 |

|

RU2283724C1 |

| Литейная форма | 1982 |

|

SU1101329A1 |

/f,cr Ю,0

0,2 0,4 0,6 0,8

Редактор О.Бугир

Составитель Т.Королева Техред О.Гортвай

Заказ 3043/10Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская ha6., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная 4

сриг.2

Корректор И.Муска

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТЛИВОК, включающий установку в литейной форме разделительной перегородки, одновременную заливку образованных ячеек сплавами разного состава и последующую их кристаллизацию, отличающийся тем, что, с целью повышения качества соединения сплавов разного состава, заливку ведут с использованием разделительной перегородки, вьтолненной из наиболее тугоплавкого из заливаемых сплавов с толщиной, увеличивающейся кверху по зависимости ь-ь Ь Р,л А v/t где (f - толщина перегородки на высоте заливки, мм; п- высота заливки, мм (); t - время зашивки, с; V - скорость подъема заливаемьк сплавов, мм/с; А- постоянная, зависящая от теплофизических свойств материала перегородки, размеров отливки и температур заливаемых сплавов, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ по п | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| i (Л | |||

Авторы

Даты

1986-06-07—Публикация

1984-01-10—Подача