Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования длинномерных изделий из порошков, преимущественно малопластичных, и является усовершен- ствованием устройства по основному авт.св. № 1090498.

Цель изобретения - повышение качества изделий.

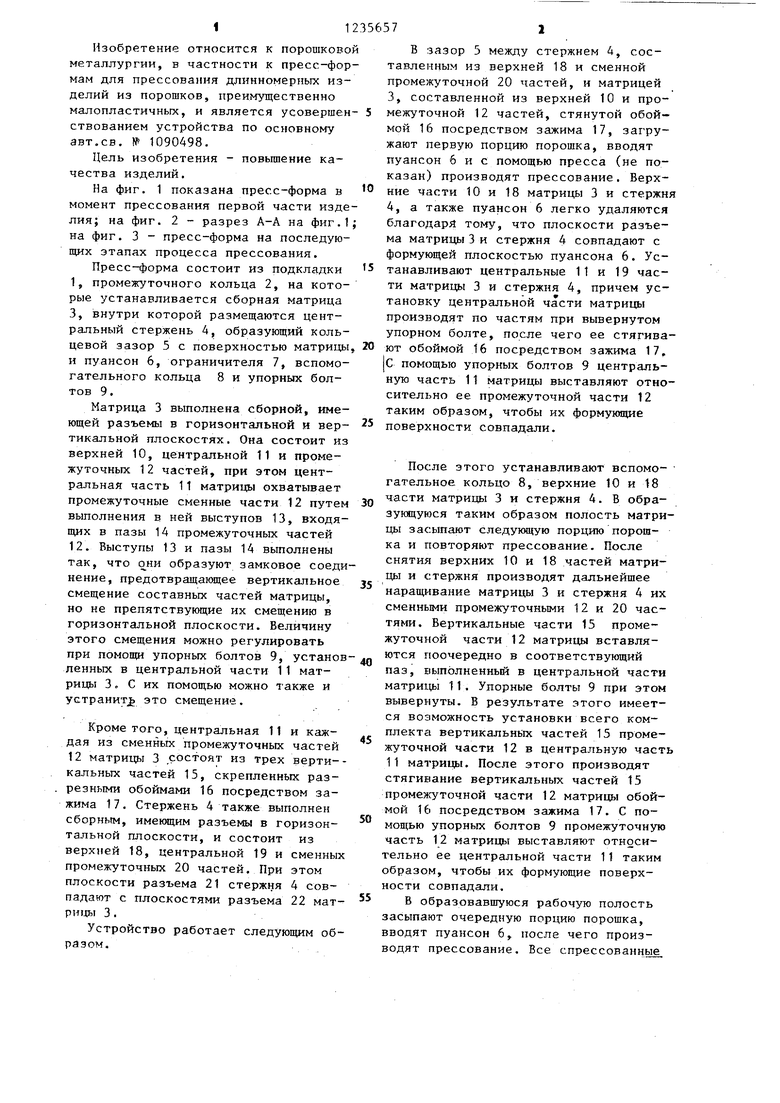

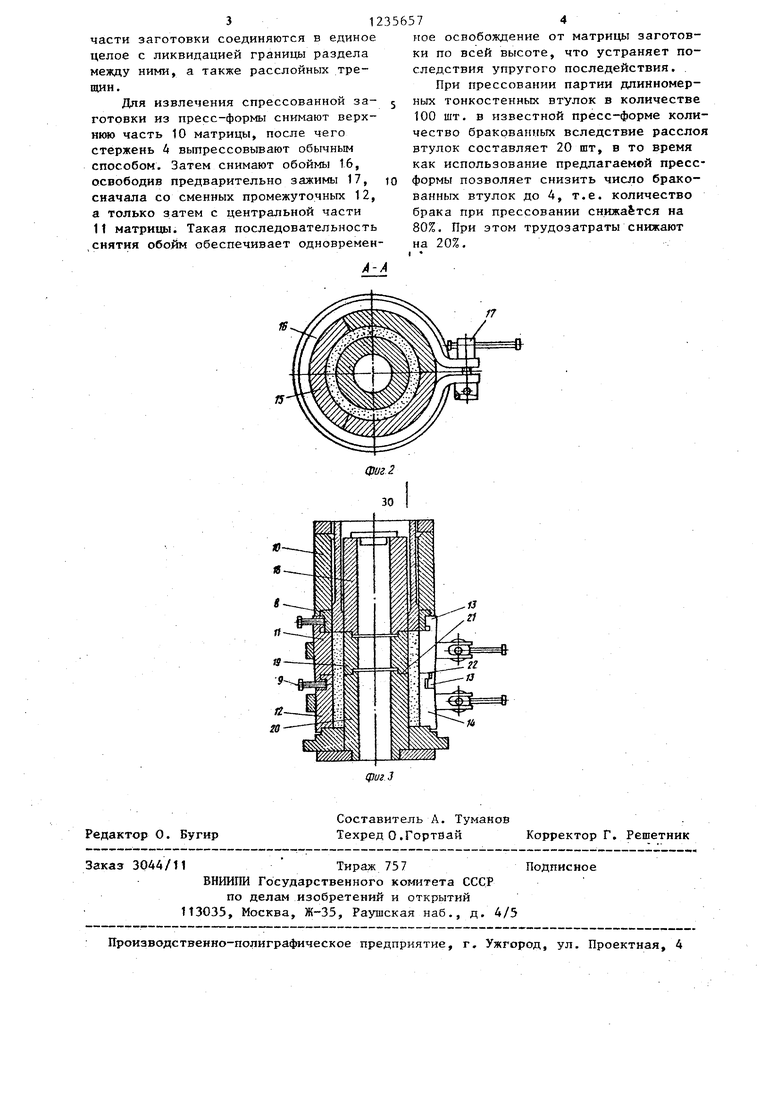

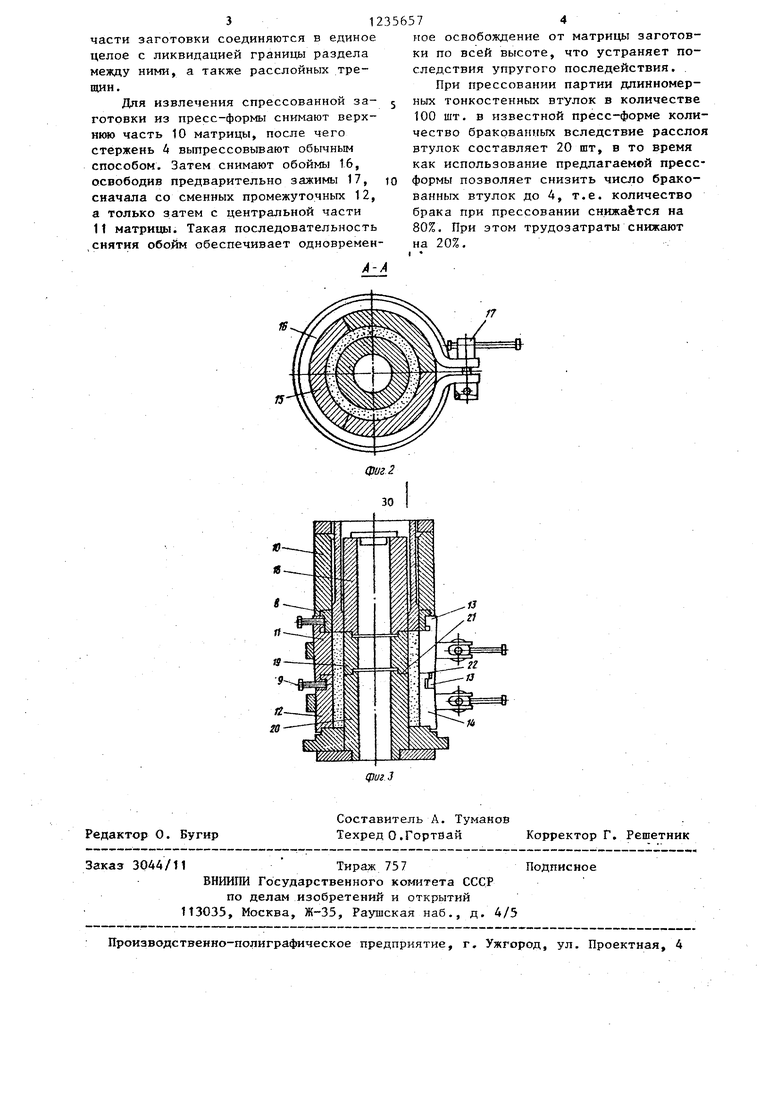

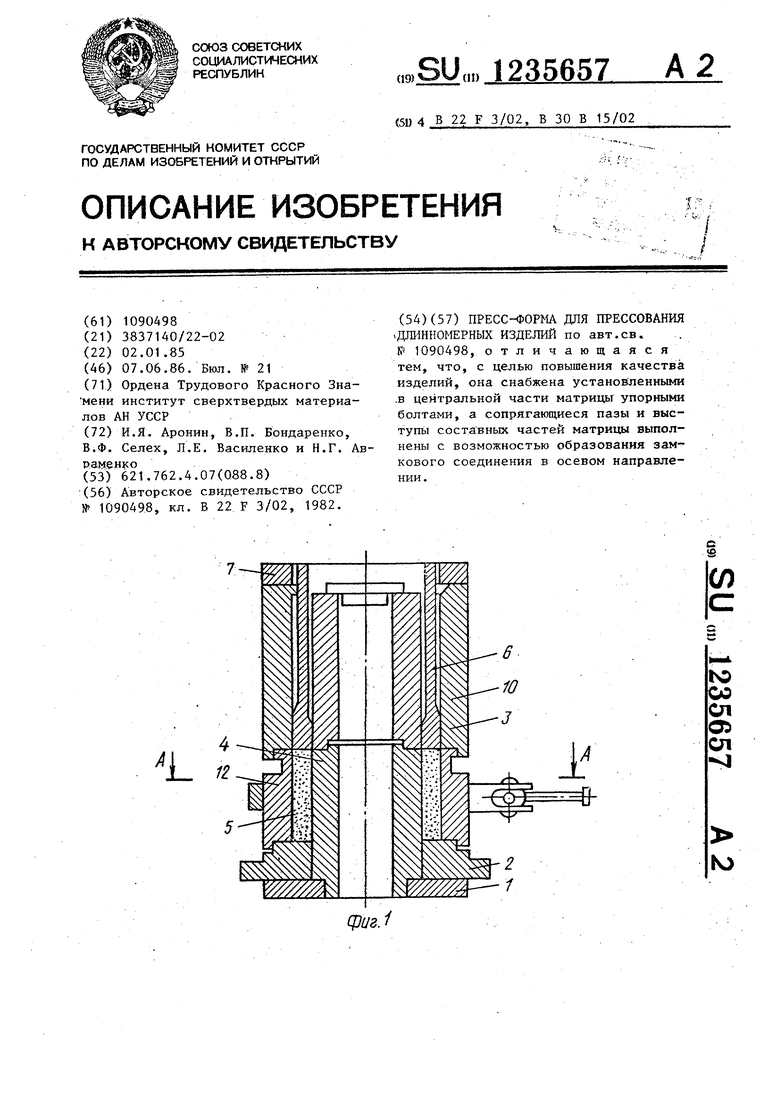

На фиг. 1 показана пресс-форма в момент прессования первой части изделия; на фиг. 2 - разрез А-А на фиг.1 на фиг. 3 - пресс-форма на последующих этапах процесса прессования.

Пресс-форма состоит из подкладки 1, промежуточного кольца 2, на которые устанавливается сборная матрица 3, внутри которой размещаются центральный стержень 4, образующий коль

цевой зазор 5 с поверхностью матрицы, 20 ют обоймой 16 посредством зажима 17,

и пуансон 6, ограничителя 7, вспомогательного кольца 8 и упорных болтов 9.

Матрица 3 выполнена сборной, имеющей разъемы в горизонтапьной и вер- тикальной плоскостях. Она состоит из верхней 10, центральной 11 и промежуточных 12 частей, при этом центральная часть 11 матриц охватывает промежуточные сменные части 12 путем выполнения в ней выступов 13, входящих в пазы 14 промежуточных частей 12. Выступы 13 и пазы 14 выполнены так, что образуют замковое соединение, предотвращающее вертикальное смещение составных частей матрицы, но не препятствующие их смещению в горизонтальной плоскости. Величину этого смещения можно регулировать при помощи упорных болтов 9, установ ленных в центральной части 11 матрицы 3. С их помощью можно также и ycтpaнитJ это смещение.

Кроме того, центральная 11 и каждая из сменных промежуточных частей 12 матрицы 3 состоят из трех верти-- капьных частей 15, скрепленных разрезными обоймами 16 посредством зажима 17. Стержень 4 также выполнен сборным, имеющим разъемы в горизонтальной плоскости, и состоит из верхней 18, центральной 19 и сменных промежуточных 20 частей. При этом плоскости разъема 21 стержня 4 совпадают с плоскостями разъема 22 матрицы 3.

Устройство работает следующим образом.

В зазор 5 между стержнем 4, составленным из верхней 18 и сменной промежуточной 20 частей, и матрицей

3,составленной из верхней 10 и промежуточной 12 частей, стянутой обоймой 16 посредством зажима 17, загружают первую порцию порошка, вводят пуансон бис помощью пресса (не показан) производят прессование. Верхние части 10 и 18 матрицы 3 и стержня

4,а также пуансон 6 легко удаляются благодари тому, что плоскости разъема матри1ц 1 3 и стержня 4 совпадают с формующей плоскостью пуансона 6. Устанавливают центральные 11 и 19 части матрицы 3 и стержня 4, причем установку центральной части матрицы производят по частям при вывернутом упорном болте, после чего ее стягива50 s

5

0

5

|С помощью упорных болтов 9 центральную часть 11 матрицы выставляют относительно ее промежуточной части 12 таким образом, чтобы их формующие поверхности совпадали.

После этого устанавливают вспомо- гательное кольцо 8, верхние 10 и 18 части матрицы 3 и стержня 4. В образующуюся таким образом полость матрицы засыпают следующую порцию порошка и повторяют прессование. После снятия верхних 10 и 18 частей матрицы и стержня производят дальнейшее наращивание матрицы 3 и стержня 4 их сменными промежуточными 12 и 20 частями. Вертикальные части 15 промежуточной части 12 матрицы вставляются поочередно в соответствующий паз, выполненньй в центральной части матригцз 11. Упорные болты 9 при этом вывернуты. В результате этого имеется возможность установки всего комплекта вертикальных частей 15 промежуточной части 12 в центральную часть 11 матрицы. После этого производят стягиЕ1ание вертикальных частей 15 промелгуточной части 12 матрищ 1 обоймой 16 посредством зажима 17. С помощью упорных болтов 9 промежуточную часть 12 матрицы выставляют относительно ее центральной части 11 таким образом, чтобы их формующие поверхности совпадали.

В образовавшуюся рабочую полость засыпают очередную порцию порошка, вводят пуансон 6, после чего производят прессование. Все спрессованные

части заготовки соединяются в единое целое с ликвидацией границы раздела между ними, а также расслойньк трещин.

Для извлечения спрессованной за- готовки из пресс-формы снимают верхнюю часть 10 матрицы, после чего стержень 4 выпрессовывают обычным способом. Затем снимают обоймы 16, освободив предварительно зажимы 17, сначала со сменных промежуточных 12, а только затем с центральной части 11 матрицы. Такая последовательность .снятия обойм обеспечивает одновремен/tпае освобождение от матрицы заготовки по всей высоте, что устраняет последствия упругого последействия, .

При прессовании партии длинномерных тонкостенных втулок в количестве 100 шт. в известной пресс-форме количество бракованных вследствие расслоя втулок составляет 20 шт, в то время как использование предлагаемой пресс- формы позволяет снизить число бракованных втулок до 4, т,е, количество брака при прессовании снижается на 80%. При этом трудозатраты снижают на 20%.

/7

Редактор О, Бугир

фиг J

Составитель А. Туманов

Техред О,Гортвай Корректор Г. Решетник

Заказ 3044/11 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

| Устройство для прессования изделий из порошка | 1977 |

|

SU738768A1 |

| Пресс-форма для изготовления втулок из порошка | 1981 |

|

SU1043029A1 |

| Пресс-форма для изготовления алмазно-абразивного инструмента | 1990 |

|

SU1822379A3 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

| Пресс-форма для прессования длинномерных изделий из металлического порошка | 1982 |

|

SU1090498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1985-01-02—Подача