Изобретение относится к дуговой сварке плавящимся электродом в среде защитных газов тонкостенных (0,8- ,5 мм) конструкций преимущественно для замкнутых швов, например аварка элементов арматуры (фланцев, штуцеров) в стенки сосудов.

Цель изобретения - повьшение качества сварных соединений тонколистовых конструкций с толщиной стенки 0,8-1,5 мм путем устранения дефектов (непровара и высокого усиления коль- . цевых и круговых швов), образующихся в начале и конце процесса сварки

Способ осуществляется следующим образом.

При сварке с короткими замыканиям дугового промежутка расплавление сты куемых кромок происходит только во время горения дуги. Подача повьппен- ного напряжения (,2-l,35)Ug в начальный период сварки после возбуждения дуги способствует быстрейшему установлению процесса, в период подачи повьш1енного напряжения на дугу увеличиваются время ее горения и средний ток за время горения. Благодаря этому увеличивается тепловое воздействие дуги на свариваемый материал и достигается проявляющая способность дуги, необходимая для гарантированного проплавления в перво- .чачальные 1-2 с. После достижения необходимой глубины проплавления (через 1-2 с) для предотвращения прожогов напряжение на дуге снижают до величины, необходимой в процессе сварки Ug, при которой обеспечиваются заданные геометрические параметры шва. При перекрытии шва напряжение дуги вновь повышают до (1,2- l,35)UgHa время 1-2 с, это приводит к росту тока, увеличению проплавля- кицей способности дуги и снижению усиления щва. Увеличение напряжения до (l,2-l,35)Ug приводит также к улушению условий заварки кратера.

П р им е р. Проводилась вварка фланца с толщиной бурта 0,8 мм и шириной 2,0 мм круговым швом в оболоч-

ку сосуда с толщиной стенки 0,8 мм электродной проволокой СВ-08ГС2 диаметром 1,0 мм, напряжение дуги процесса Ug 18В. С одновременной подачей электродной проволоки со скоростью 103 м/ч начиналось вращение изделия, обеспечивая скорость сварки 25 м/ч. Параметры режима фиксировались светолучевым осциллографом. Качество шва и его формирование определялось визуальным осмотром, рентгеновским контролем и по увеличенным изображениям микрошлифов сварного соединения.

0

5

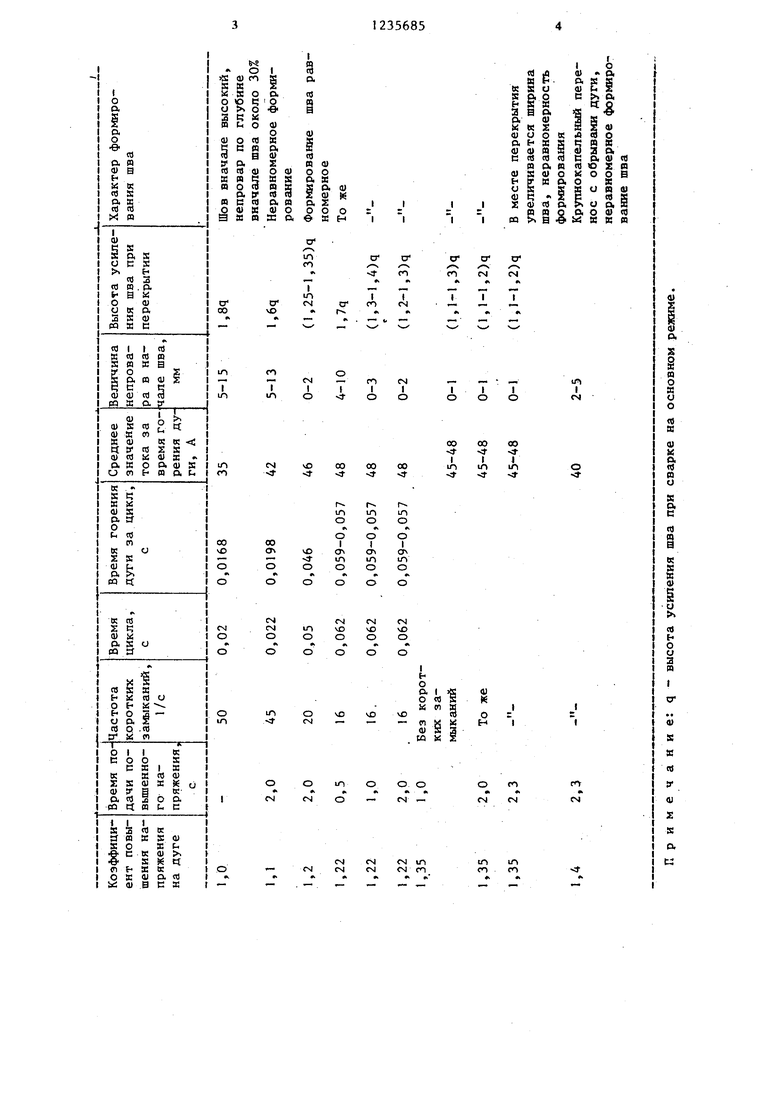

Исходные данные, физические и технологические параметры процесса сведены в таблицу. Исходные данные взяты из граничных и оптимальных пределов предлагаемого способа.

Как видно из таблицы, наилучшее формирование сварного соединения при сварке замкнутых швов достигается при увеличении напряжения до (1,2- 5 l,35)Ug на время, равное 1-2 с, в начале и окончании процесса. Дальнейшее увеличение напряжения и длительности его действия приводит к нарушению процесса, т.е. -переходу Q к сварке длинной дугой с крупнокапельным переносом металла, неравно- .мерньп 1 формированием шва, повьшенным разбрызгиванием металла и перерывами в горении дуги.

Использование предлагаемого способа сварки плавящимся электродом круговых швов тонкостенных конструкций обеспечивает по сравнению с известными способами следующие преиму- ществ а: повьш1ение качества сварных соединений за счет полного его проплавления и постоянной высоты усиления по всему периметру шва, повьш1ение производительности процесса за счет улучшения условий образования начала шва, перекрытия шва и применения технологического борта и снижение деформации сварного изделия за счет исключения депланации кромэк в процессе сварки.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки однослойных швов угловых соединений | 1983 |

|

SU1140912A1 |

| Способ дуговой точечной сварки | 1990 |

|

SU1729712A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| Способ сварки замкнутых швов плавящимся электродом | 1985 |

|

SU1299729A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ дуговой механизированной сварки | 1988 |

|

SU1696206A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2021 |

|

RU2772563C1 |

| Способ дуговой сварки плавящимся электродом в среде защитных газов | 1990 |

|

SU1712096A1 |

| Заруба И.И | |||

| и др | |||

| Сварка в углекислом газе | |||

| Киев: Техника, 1966, с | |||

| СТЕРЕООЧКИ | 1920 |

|

SU291A1 |

| Львов Н.С | |||

| Автоматизация контроля и регулирования сварньпс процессов | |||

| М.: Машиностроение, 1973, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1986-06-07—Публикация

1985-01-07—Подача