Изобретение относится к области пайки металлов, в частности к высокотемпературным флюсам для пайки и наплавки, применяемым преимущественно с нагревом ТВЧ caopiibix единиц из низко- и среднелегированнъгк сталей. Целью изобретения является повышение прочности паяных соединений из низко- и среднелегированных сталей.

Флюс имеет следуюпщй состав, в маСо%:

Кернит . 0,8 - 12,,О Активирующий элемент из группы: алюминий, скандий, иттрий, лантаноиды 2,0 12,0 Борный ангидрид Остальное Кернит имеет химическу о формз - лу ,B;,Oj,(OH) ,j и содержит Б своем составе четыре молекулы химически связанной воды, от которой он освобождается в процессе нагрева

Флюс является адсорбентом водорода, который вьщеляется в резутата те термического разложения кернита с выделением химически связанной воды и в дальнейшем используется как средство защиты паяного соединения от окисления. Насьпцение материала образовавшегося покрытия водородом происходит путем образования гидридов системы скандий - водород„ иттрий - водород и лантаноиды - водород.

Гидриды РЗМ располагаются в пове ностных слоях покрытия. Защиту паяного соединения от воздействия окружающей среды покрытие осуществляет как при комнатной, так и при повышенной температурах.

Таким образом, образование на поверхности паяного шва защитного покрытия и исключение влияния .окружающей среды обеспечивают повьшение технологической прочности паяных соединений .

В то же время использование в составе .флюса боратов натрия, которые содержат более четырех молекул воды невозможно из-за проявления в основном материале и паяном шве водородной хрупкости, которая вызвана избыточным количеством водорода, не связанного в гидриды РЗМ.

356892

Исходной шихтой для приготовления предлагаемого флюса технически чистые материалы: кернит, алюминий, скандий3 иттрий, лантаноиды, борный $ ангидрид.

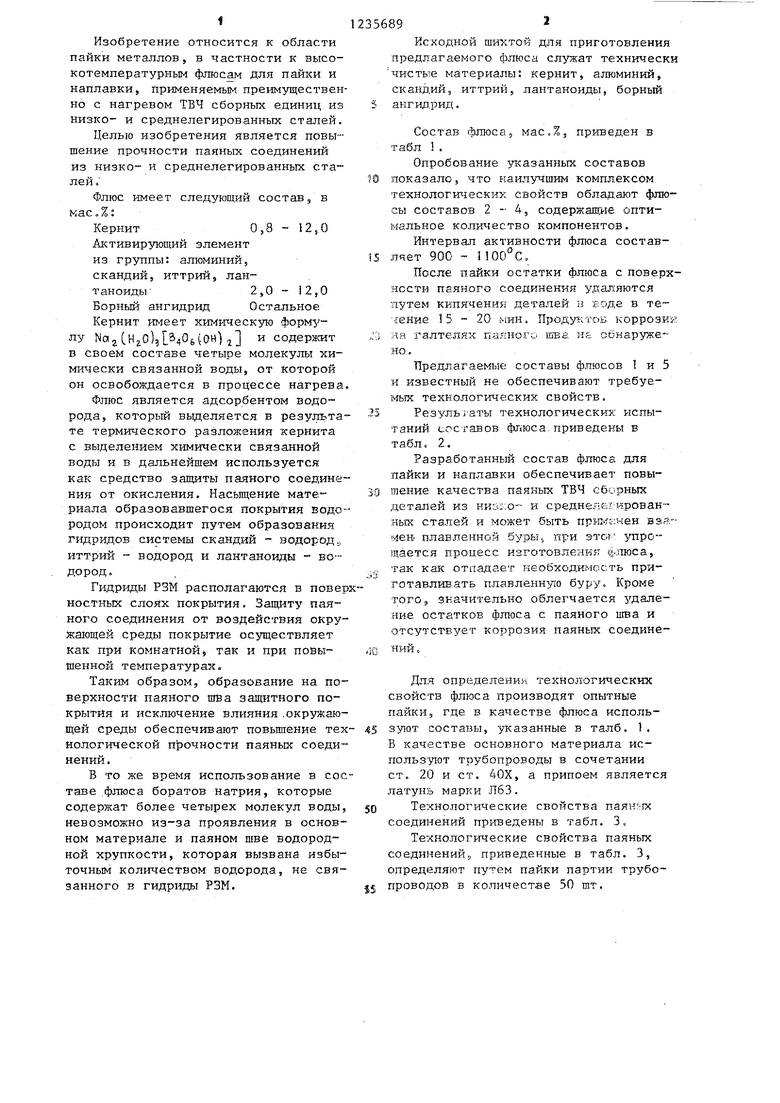

Состав флюса, мас.%5 приведен в табл 1.

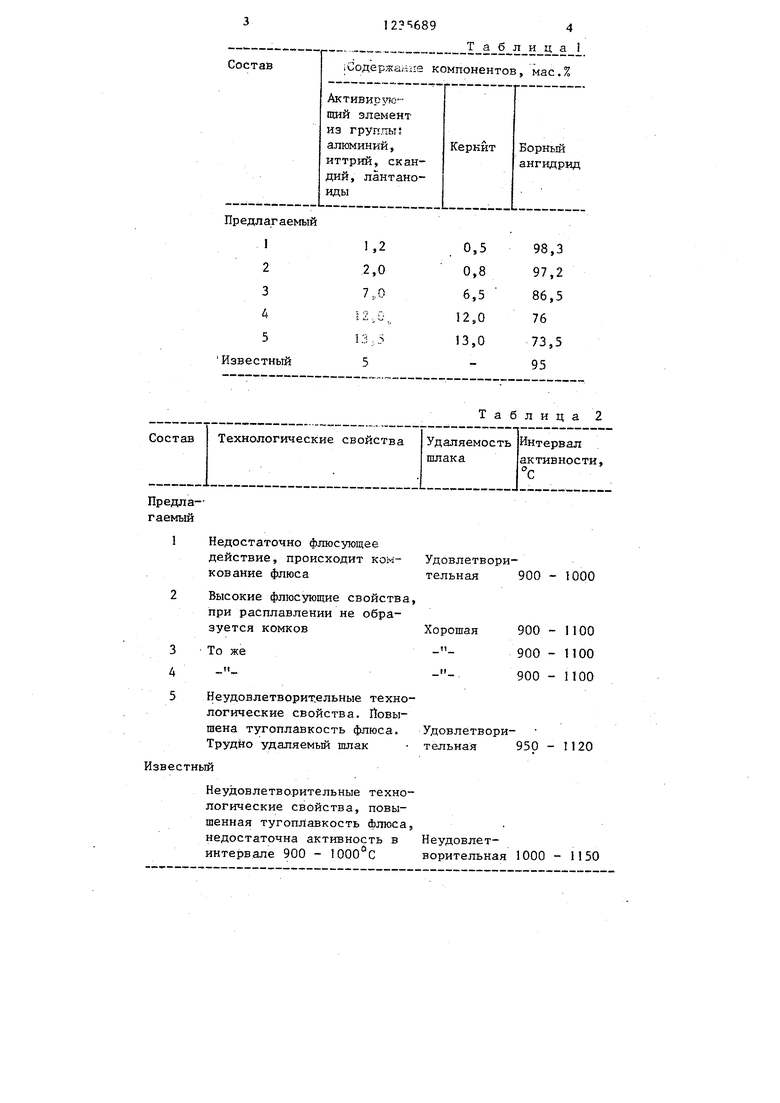

Опробование указанных составов 10 показало, что наилучшим комплексом технологических свойств обладают флюсы составов 2 - 4, содержащие оптимальное количество компонентов.

Интервал активности флюса состав- iS ляет 900 -- ПОО°С.

После пайки остатки флюса с поверхности паяного соединения удаляются путем кипячения деталей в воде в те- -хение 15-20 мин. 11родут;то. коррозии jj на галтелях паяного шва И обнаружено.

Предлагаемые составы флюсов 1 и 5 и известный не обеспечивают требуе- isfbix техн:ологических свойств. ,5 Результаты технологических испытаний составов фп юса, приведены в та.бл. 2.

Разработанный состав флюса для пайки и наплавки обеспечивает повы- 30 шение качества паяньк ТВЧ сборных деталей из HHS;:O- и среднелегирован™ ных сталей и может быть прк Е;кен взамен- плавленной буры, при упрощается процесс изготовлення , ,,-. так как отпадает необходимость при- готавлив;ать плавленную буру. Кроме того, значительно облегчается удаление остатков флмса с паяного шва и отсутств;ует коррозия паяных соедине40 НИИ.

Для определения технологических свойств флюса производят опытные пайки, где в качестве флюса исполь45 зуют составы, -указанные в талб. 1. В качестве основного материала ис- польз уют трубопроводы в сочетании ст. 20 и ст. 40Х, а припоем является латунь марки Л63.

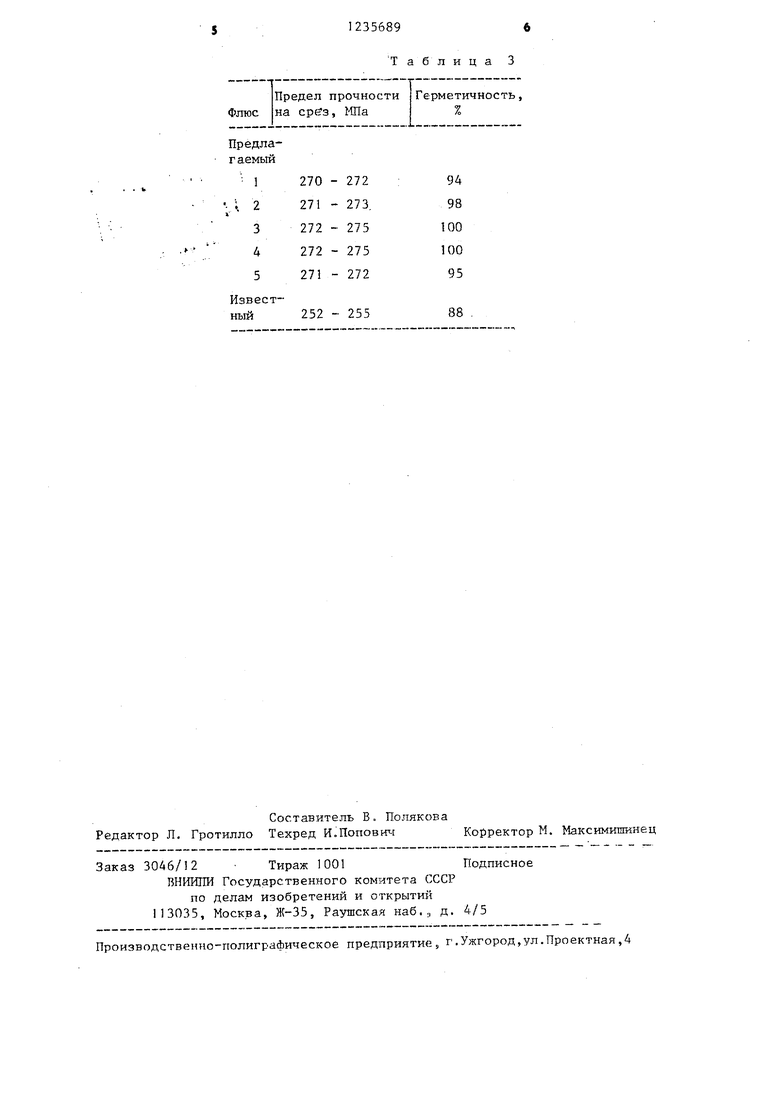

50 Технологические свойства паянгггх соединений приведены в табл. 3.

Технологические свойства паяных соединений, приведенные в табл. 3, определяют путем пайки партии трубо«5 проводов в количестве 50 шт.

Недостаточно флюсующее действие, происходит комкование флюса

Высокие флюсующие свойства, при расплавлении не образуется комковХорошая

То же- Т|II

900 - 1100 900 - 1100 900 - 1100

Неудовлетворительные технологические свойства. Йовы- шена тугоплавкость флюса. Удовлетвори- Трудно удаляемый шлак тельная 950 - I120

Известный

Неудовлетворительные технологические свойства, повышенная тугоплавкость флюса, недостаточна активность в интервале 900 -

Таблица i

Таблица 2

Удовлетворительная 900 - 1000

900 - 1100 900 - 1100 900 - 1100

Неудовлетворительная 1000 - 1150

270

271 272 272 271

272

273, 275 275 272

252 - 255

Таблица 3

94

98

100

100

95

88

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для высокотемпературной пайки | 1980 |

|

SU935238A1 |

| Сварочная композиционная проволока для дуговой сварки трубных и криптоустойчивых сталей | 2015 |

|

RU2610374C2 |

| СВАРОЧНАЯ ПРОВОЛОКА С НАНОКОМПОЗИЦИОННЫМ ПОКРЫТИЕМ ДЛЯ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2015 |

|

RU2603936C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| Композиционная сварочная проволока для дуговой сварки легированных сталей высокой прочности | 2015 |

|

RU2613243C2 |

| Флюс для пайки меди и ее сплавов | 1988 |

|

SU1563936A1 |

| НАНОСТРУКТУРИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538228C1 |

| Композиционный припой | 1990 |

|

SU1745475A1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Сварочный флюс | 1976 |

|

SU576182A1 |

| Хряпин В | |||

| Е., Лакедемонс- кий А | |||

| В | |||

| Справочник паяльщика, М.: Машиностороение, 1974, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-25—Подача