(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОГО РАФИНИРОВАНИЯ ГРАФИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для графитации и рафинирования углеграфитовых материалов и изделий | 1971 |

|

SU456569A1 |

| Засыпка для термообработки углеродных изделий | 1979 |

|

SU863567A1 |

| Нагревательное устройство для нагрева порошковых материалов | 1980 |

|

SU904204A1 |

| Нагревательное устройство | 1980 |

|

SU899680A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| Способ тепловой изоляции керна электрической печи графитации | 1984 |

|

SU1235822A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| Теплоизоляционный углеродный волок-НиСТый МАТЕРиАл и СпОСОб ЕгО изгОТОВ-лЕНия | 1979 |

|

SU834277A1 |

I

Изобретение относится к электротермическому оборудованию и может быть использовано в электротехнической и химической промышленности для высокотемпературной очистки углеродных порошков.

Известно устройство для термического рафинирования графита, состоящее из электрической печи сопротивления, в которой керн .из порошки исходного зольного графита расположен под слоем теплоизоляции в керамическом корпусе печи. Для ускорения разогрева по центру керна между токопроводами располагают угольный стержень-нагреватель. После достижения температуры в керне 25QO-2790 C и охлаждения печи изоляцию удаляют вместе с частью графита из керна, а керн выгружают {1 .

Указанное устройство не обеспечивает получение однородности свойств в готовом продукте, процесс рафинирования сопровождается большимипотерями графита при загрузке и разгрузке печи. Кроме того, при обслуживании зтого устройства требуется большая доля ручного труда.

Известна печь для термообработки мелких металлических изделий, включакядая корпус, кгилеру термообработки с продольным шнеком-транспортером, р азгрузочное устройство со шнеком, канал, соединяющий загрузочный с разгрузочным шнеками, холодильник. Устройство обеспечивает также и нагрев углеродных порошков, например прокалку кокса в непрерывном режи мё 2 .

fO

Однако для высокотемпературной обработки углеродных порошков, содержащих минеральные примеси в виде окислов солей и карбидов, зто уст15ройство не пригодно, так как не происходит очистки исходного продукта.

Известно устройство для термообработки углеродсодержащего материа20ла, содержащее камеру термообработки, загрузочное устройство в виде бункера, разгрузочное устройство с пересекающим камеру шнеком, патрубок для отвода газообразных продук25тов, установленный в верхней части . камеры 3.

Это устройство также не обеспечивает термической очистки углеродных порошков от минеральных зольных при30месей .

Цель изобретения - повышение эффективности процесса рафинирования и однородности свойств готового проекта.

Указанная цель достигается за счет того, что зй-грузочное устройство дополнительно снабженб каналом со шнеком, расположенным сбоку в верхней части камеры, а патрубки для отвода газообразных продуктов смещены относительно разгрузочного шнека.

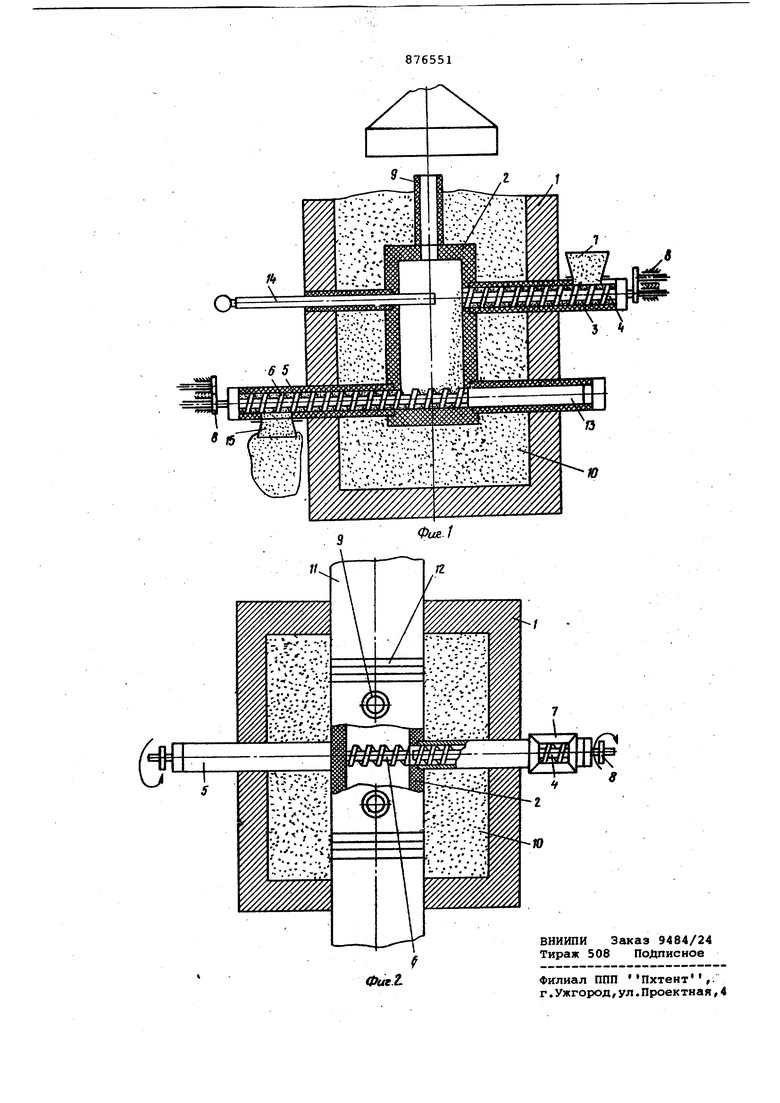

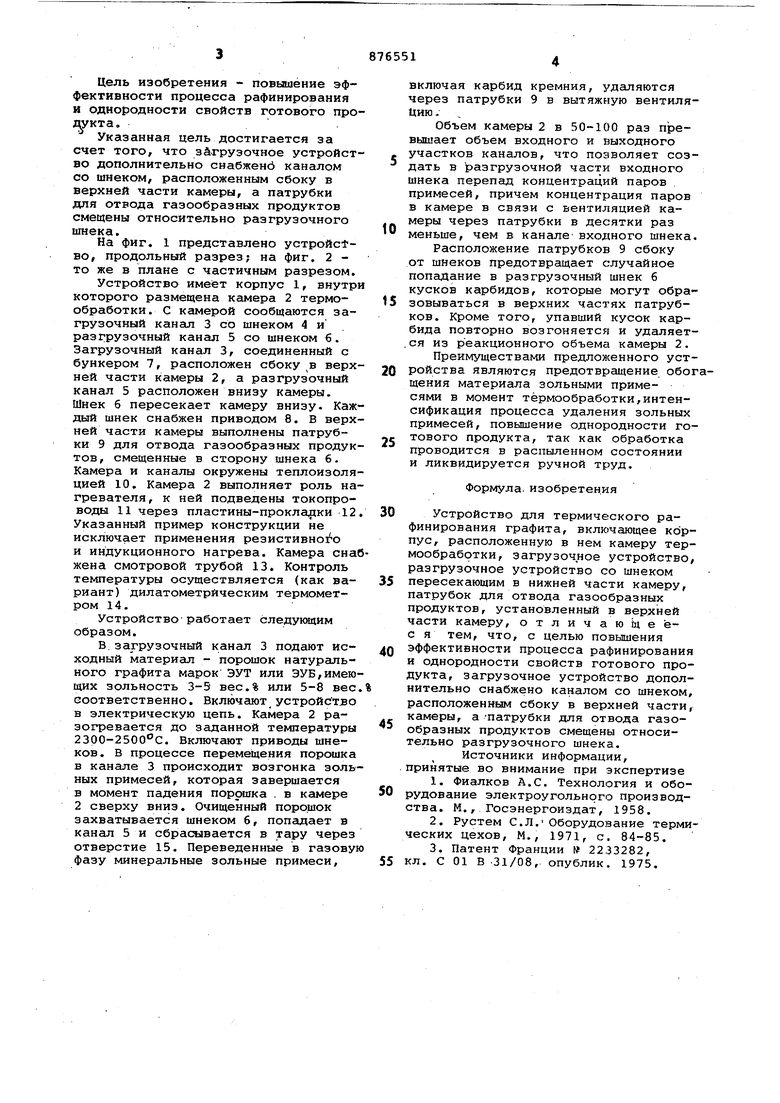

На фиг. 1 представлено устройство, продольный разрез; на фиг, 2 то же в плане с частичным разрезом.

Устройство имеет корпус 1, внутри которого размещена камера 2 термообработки. С камерой сообщаются загрузочный канал 3 со шнеком 4 и разгрузочный канал 5 со шнеком б. Загрузочный канал 3, соединенный с бункером 7, расположен сбоку в верхней части камеры 2, а разгрузочный канал 5 расположен внизу камеры. Шнек б пересекает камеру внизу. Каждый шнек снабжен приводом 8. В верхней части камеры выполнены патрубки 9 для отвода газообразных продуктов, смещенные в сторону шнека 6. Камера и каналы окружены теплоизоляцией 10. Камера 2 выполняет роль нагревателя , к ней подведены токопроводы 11 через пластины-прокладки 12 Указанный пример конструкции не исключает применения резистивно -о и индукционного нагрева. Камера снабжена смотровой трубой 13. Контроль температуры осуществляется (как вариант) дилатометрическим термометром 14.

Устройствоработает следующим образом.

В. загрузочный канал 3 подают исходный материсш - порошок натургшьного графита марок ЭУТ или ЭУБ,имеющих зольность 3-5 вес.% или 5-8 вес соответственно. Включают устройство в электрическую цепь. Камера 2 разогревается до заданной температуры 23рО-2500 с. Включают приводы шнеков. В процессе переметцения порошка в канале 3 происходит возгонка зольных примесей, которая завершается в момент падения порошка . в камере 2 сверху вниз. Очищенный порошок захватывается шнеком 6, попадает в канал 5 и сбрасывается в тару через отверстие 15. Переведенные в газову фазу минеральные зольные примеси.

включая карбид кремния, удаляются через патрубки 9 в вытяжную вентиляцию .

Объем камеры 2 в 50-100 раз превышает объем входного и выходного участков каналов, что позволяет создать в разгрузочной части входного шнека перепад концентраций паров примесей, причем концентрация паров в камере в связи с вентиляцией камеры через патрубки в десятки раз меньше, чем в канале-входного шнека.

Расположение патрубков 9 сбоку от шнеков предотвращает случайное попадание в разгрузочный шнек б кусков карбидов, которые могут образовываться в верхних частях патрубков. Кроме того, упавший кусок карбида повторно возгоняется и удаляет.ся из реакционного объема камеры 2.

Преимуществами предложенного устройства являются предотвращение обогщения материала зольными примесями в момент термообработки,интенсификация процесса удаления зольных примесей, повышение однородности готового продукта, так как обработка проводится в распыленном состоянии и ликвидируется ручной труд.

Формула, изобретения

Устройство для термического рафинирования графита, включающее корпус, расположенную в нем камеру термообработки, загрузочное устройство, разгрузочное устройство со шнеком пересекающим в нижней части камеру, патрубок для отвода газообразных продуктов, установленный в версией части камеру, отличаюЩеес я тем, что, с целью повышения эффективности процесса рафинирования и однородности свойств готового продукта, загрузочное устройство дополнительно снабжено каналом со шнеком, расположенным сбоку в верхней части, камеры, а патрубки для отвода газообразных продуктов смещены относительно разгрузочного шнека.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1977-06-27—Подача