1

Изобретение относится к усовершенствованному способу переработки фенольной смолы, образующейся в качестве отхода промышленного производства фенола и ацетона по кумоль ному методу, в легкокипящий продукт, состоящий в основном из фенола, изо- пропилбензола и этилбензола, с применением процесса термической дест- рук лии и может быть использовано в сланцеперерабатывающей и .нефтехимической промышленности.

Фенольная смола получается в виде остатка после выделения ацетона и фенола из продуктов сернокислого разложения кумилгидроперекиси в количестве до 20 мас.% на товарный фенол,

По усредненным данным смола содержит, мас %: фенол ,5-20, диметил- фенилкарбинол до 1,5, ацетофенон 7- 12 , 2-ф.енил-2- (п-оксифенил) -пропан 20-40, ненасыщенные -метил- стирола 15-20, другие высококипящие соединения неустановленного состава 15-20, вода 0,2-0,4, минеральные компоненты (зола) 0,8-2,0. Фенольная смола имеет S 1,06-1,07, п 1,56- 1,57, вязкость при 50 с 1 ,5-2 градуса Энглера, Минеральные компоненты представлены в основном сернокислым натрием, фенолятом натрия и фенолятом железа.

. Целью изобретения является повышение выхода фенола и изопропилбен- зола.

Пример 1. Через проточную лабораторную установку при заданном режиме пропускают 16,3 кг сланцевой пасты, которая содержит 10 кг фенольной смолы. Пасту готовят смешением обогащенного прибалтийского сланца - керогена-70 и фенольной смолы (образец 1) в соотношении :1,6.

Кероген-70 имеет следующую характеристику: зольность твердого продукта на сухую массу (А ) 22,67%, содержание минеральной двуокиси угле- , рода на сухую массу твердого продукта () 5,47, содержание углерода на cyxyw беззольную часть твердого топлива (С ) 80,40, содержание водорода на сухую беззольную часть твердого топлива (Н ) 9,14, содержание азота на сухую беззольную часть твердого топлива (N) 0,25, содержание общей серы на сухое твердое топливо (S ) 2,00, содержание

25

358602

влаги на аналитическую пробу (W ) 1,13.

Фенольная смола (образец 1) имеет следующий состав, мас.%: фенол 7,3, 5 ацетофенон 10,7, диметилфенилкарби- нол 0,5, 2-фенил-2 (п-оксифенил)-пропан 41,4, димеры 00 -метилстирола 21,5, высококипящие соединения неустановленного состава 18,6, в том

10 числе минеральные компоненты (зола) 1,0.

Термическую деструкцию фенольной смолы проводят в условиях термичес- кого растворения под давлением 5МПа

15 при 415°С я объемной скорости 6 ч . Полученные жидкие продукты подвергают дистилляции. Первоначально при атмосферном давлении отгоняют воду и сырую бензиновую фракцию с г, кип.

20 до 200 С. Отбензиненнрз1е жидкие продукты перегоняют под вакуумом при остаточном давлении 50 мм рт. ст. Отбирают дистиллят с т. кип. 200- 300°С в расчете на атмосферное давление, который можно использовать в качестве компонента растворителя. Остаток, содержащий нерастворившееея эрганргческое вещество сланца и его минеральную часть, применяют в ка30 честве органического вяжущего для дорожного строительства.

Пример 2. Термическую деструкцию фенольной смолы проводят в двухлитровом вращающемся автоклаве в

35 условиях термического растворения под давлением 5 МПа при в течение 10 мин. На 1 ч. керогена-70,- характеристика которого приведена в примере 1, берут 1,3 ч. фенольной

40 смолы (образец 1).

Фенольная смола имеет следующий состав, мас.%: фенол 9,3, ацетофе- пон 8,9, диметилфенилкарбинол 0,5, 2-феиил-2--(п-оксифенил)-пропан 26,3, Ы. -метилстирола 28,7, высококипящие соединения неустановленного состава 26,3, в том числе минеральные компоненты (зола) 1,4.

Состав бензиновой фракции свидетельствует, что она получена практически только при деструкции соединений- фенольной смолы.

Пример 3. Проводят -г-ерми- ческую деструкцию фенольной смолы в 55 двухлит-ровом вращающемся автоклаве в условиях термического растворения под давлением 7 МПа в течение 15 мин. Фенольная смола (образец 2) имеет

4S

50

состав, мае.7,: фенол 9,3, ацетофенон 8,9, диметилфенилкарбинол 0,5, 2-фе- нил-(п-оксифенил)-пропан 26,3, диме- ры 06-метилстирола 28,7, высококипящие соединения неустановленного состава 26,3, в том числе зола ,4.

На ч. керогена-70, характеристика которого приведена в примере , берут 0,7 ч. фенольной смолы (образец 2) и 0,6 ч. регенерированного

фракция с т. кип.

до 200°С

фракция с т. кип. 200-300°С (регенерированный растворитель)

растворителя с т. кип, 200- .

Примеры Д-11 . Процесс ведут аналогично npiwepy 2.

Примеры 12-13. Процесс ведут аналогично примеру 3.

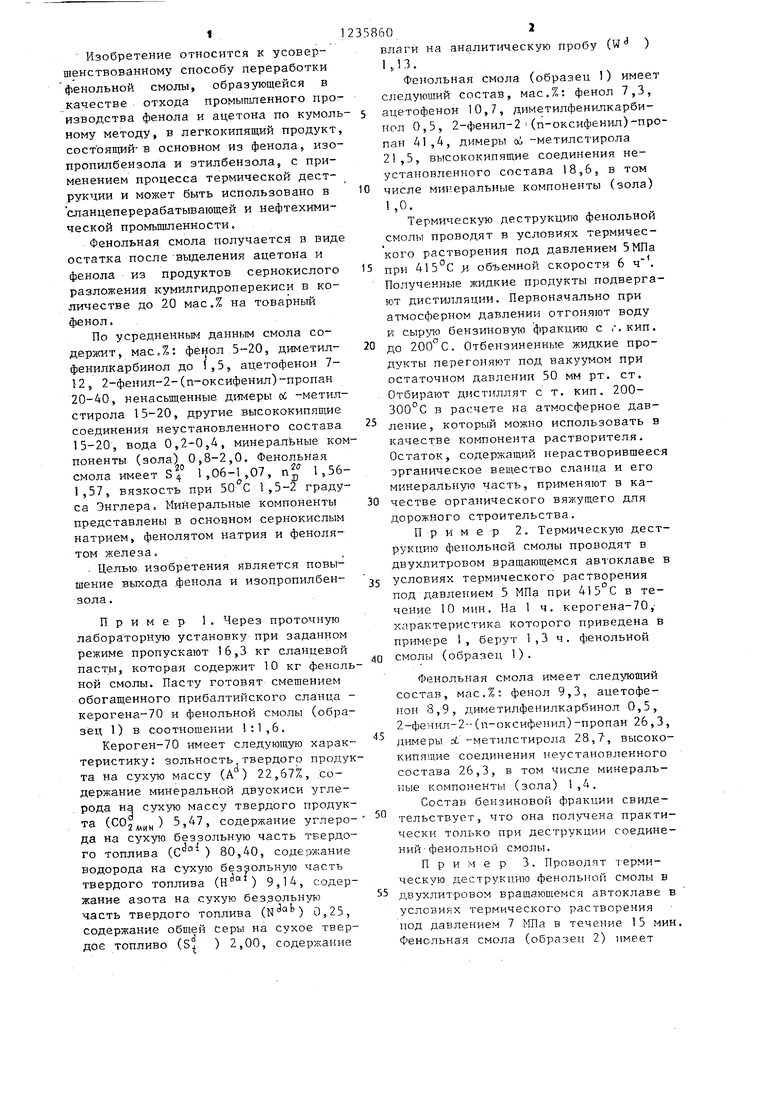

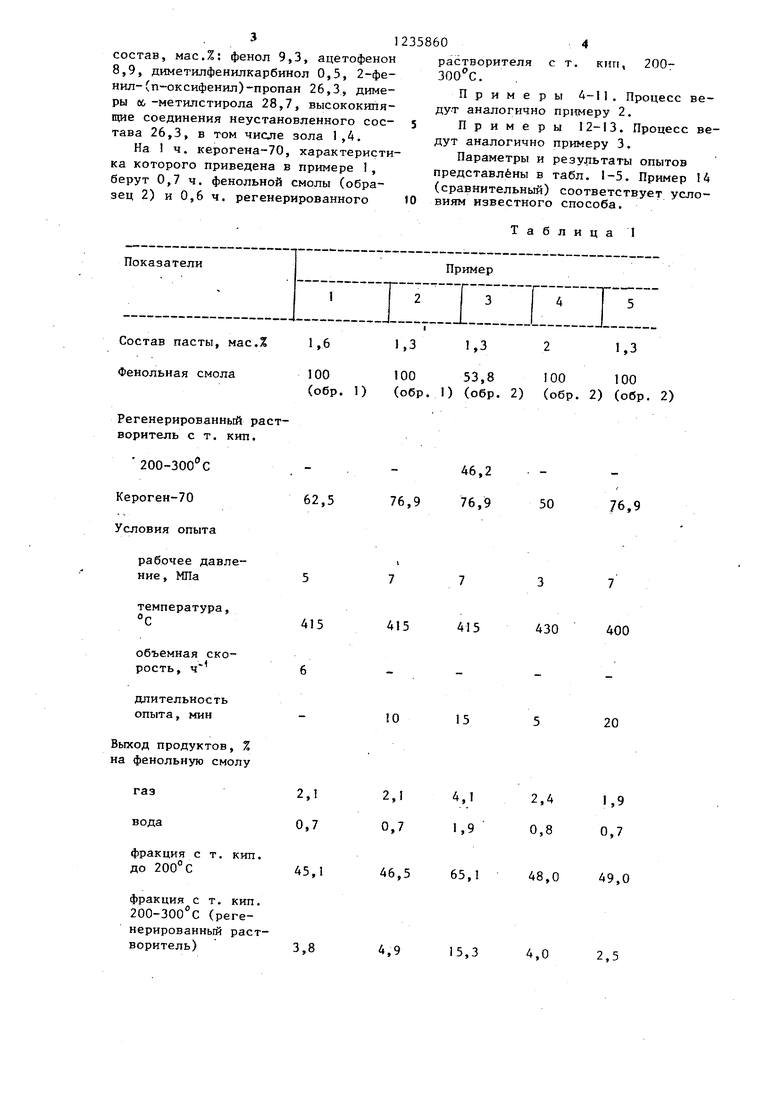

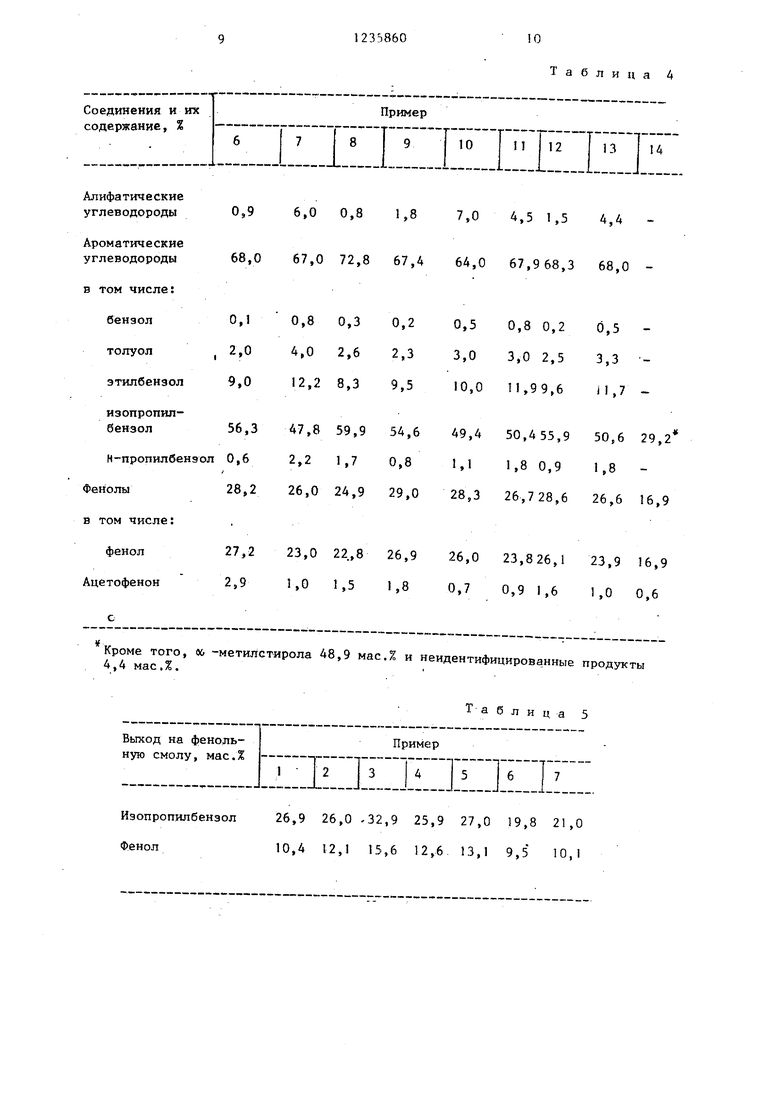

Параметры и результаты опытов представлены в табл. 1-5. Пример 14

(сравнительньш) соответствует условиям известного способа.

Таблица 1

46,5

65,1

48,0

49,0

4,9

15,3

4,0

2,5

ПоказателиПример

1П11СЕ1ГШ

высококипящий остаток - органическое вяжущее для до рожного строительстваПО,8 122,7 156,6 94,8 122,8

Растворимость органической массы кероге- на-70, %91,0 95,5 96,5 9,5 95,0

I

Таблица 2

ПоказателиПример

6 7 Г 8 Г 9 Г 10 Т П j 12 13 14

Состав пасты, мас.Х

Фенолъная смола (обр. 2)

Регемерирояяяный растворитель с т. кип. 200-

Кероген-70 Условия опыта

рабочее давление, МПа

100 100 100 100 100 53,8 100 53,8 100

- - - - 46,2 83,3 46,2 76,9 76,9 76,9 76,9 40 40 83,3 83,3

2 . а

6,5 7

Атмо ферн

.температу- ра, с

длительность опыта, MKR

Выход продуктов, Z на фенольну смолу

газ вода

фракпяя с т. кип. до 200 С

385440 41,54004304 5415415 160-300

10101030515 1015 120

0.99,11,32.42,13,52,44,5

0.53,40,70,80,71,60,81,8

35,144,040,050,246,560,148,070,0 46,6

Продолжение табл. 1

6,5 7

Атмосферное

регенериролан- ный растворитель (избыток)

высокохинящий йстаток - орга- иическое вяжущее для дорожного стрбительства

Растворимость ор- , гамической массы 1серог«яа-70, Z

12,0 8,0

5.5 7.7 3,0 18.Г 7,5 10,0

128,4 112.4 129,4 115.8 87.7 76.7 124.6 168,7 65,5 80,5 86.0 94.0 95.0 96.5 -94,5 95.0

Кроме того крекинг-остаток, содержащий коксоовраз1ше продукты 53.4Х от исходной смолы.

Паста густая, могут быть затруднения с ее подачей в установку термического растворения.

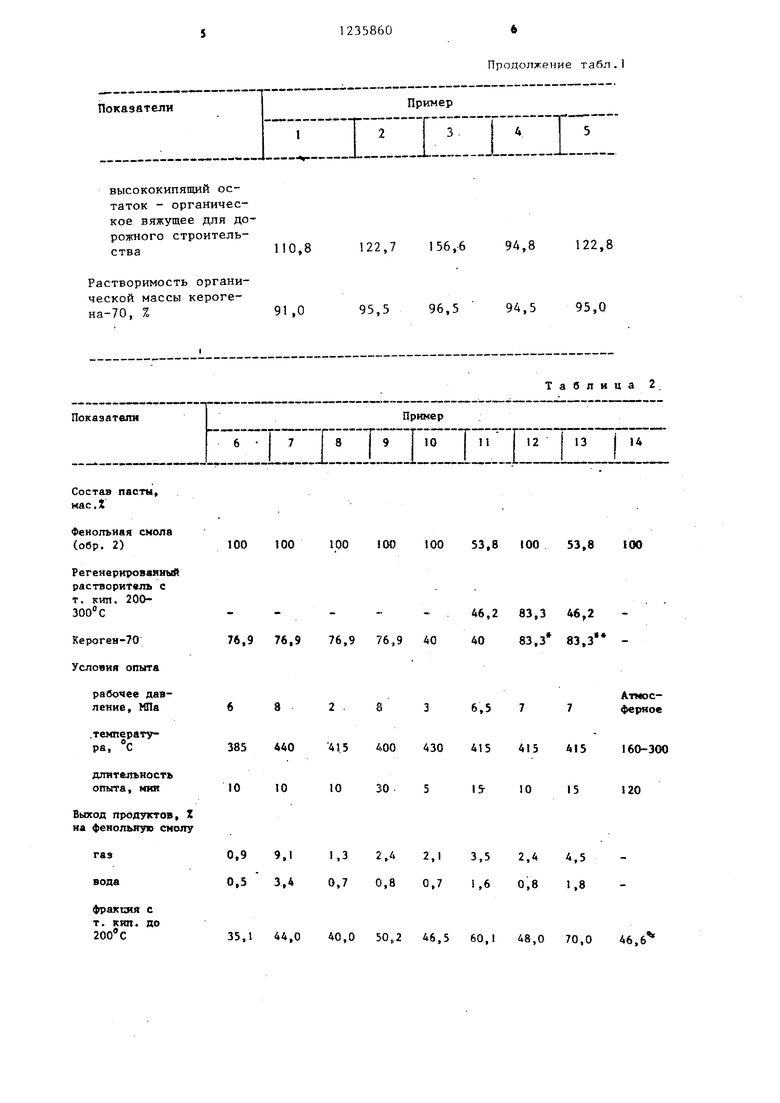

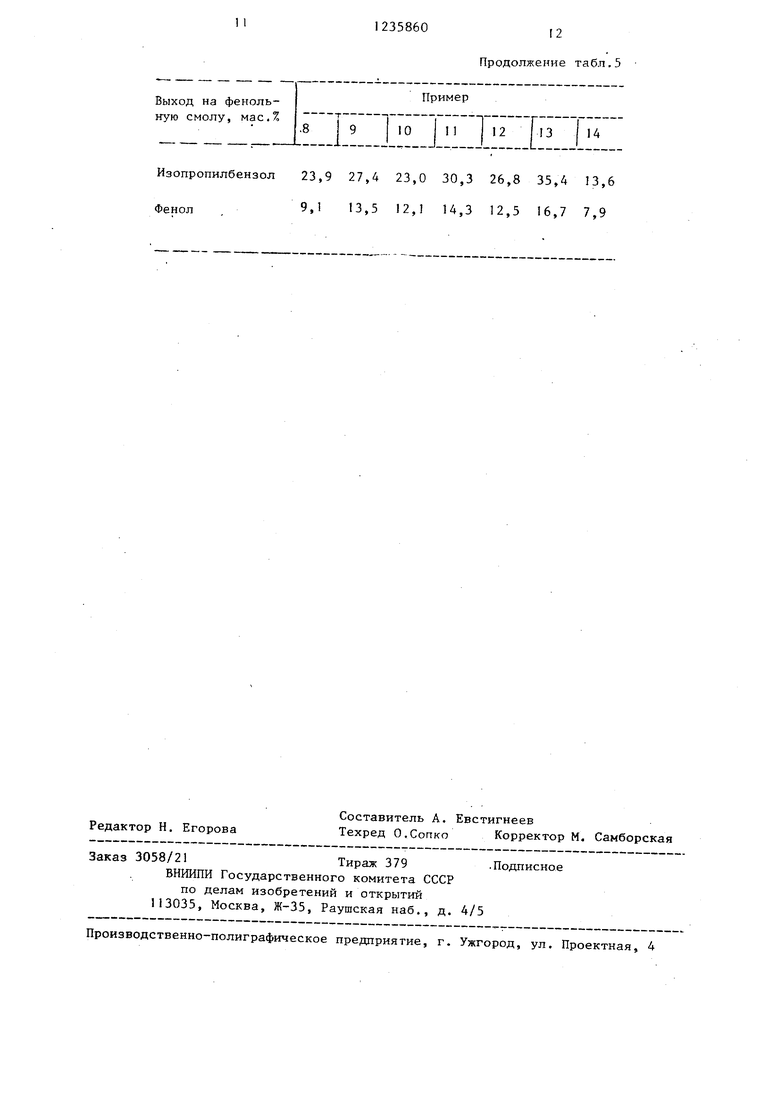

ТаблицаЗ

Продолжение тябл.2

5.5 7.7 3,0 18.Г 7,5 10,0

Алифа тич е ские углеводороды

Ароматич е ские углеводороды

в том числе: бензол толуол этилбензол

изопропил- бензол

0,9 68,0

0,1

. 9,0

56,3 Н-пропилбенэол 0,6

Фенолы28,2

в том числе:

фенол 27,2

Ацетофенон 2,9

6.00,81,87,04,5 1,54,467,072,867,464,067,968,368,00.80,30,20,50,8 0,20,,62,33,03,0 2,53,3 2.28,39,510,011,99,6il,7А7,8 59,9 54,6 2,2 1,7 0,8 26,0 24,9 29,0

А9,4 50,455,9 50,6 29,2 , 1,8 0,9 1,8 - 28,3 26,728,6 26,6 16,9

23,0 22.,8 26,9 26,0 23,826,1 23,9 16,9 ° 5 « 0,7 0,9 1,6 1.0 0,6

Кроме того, С6 -метилстирола 48,9 мае.% и неидентифицированные

4,4 мас.%.

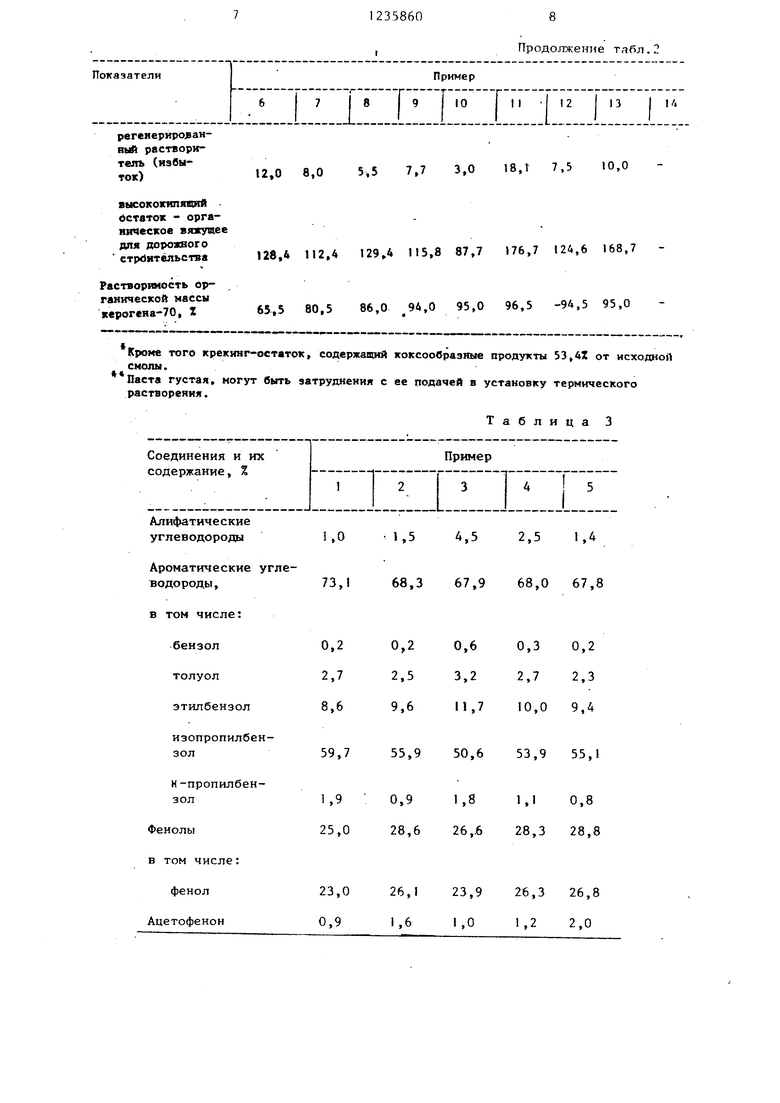

Изопропилбензол Фенол

26,9 26,0 .32,9 25,9 27,0 19,8 21,0 10,4 12,1 15,6 12,6 13,1 9,5 10,1

Таблица 4

А9,4 50,455,9 50,6 29,2 , 1,8 0,9 1,8 - 28,3 26,728,6 26,6 16,9

продукты

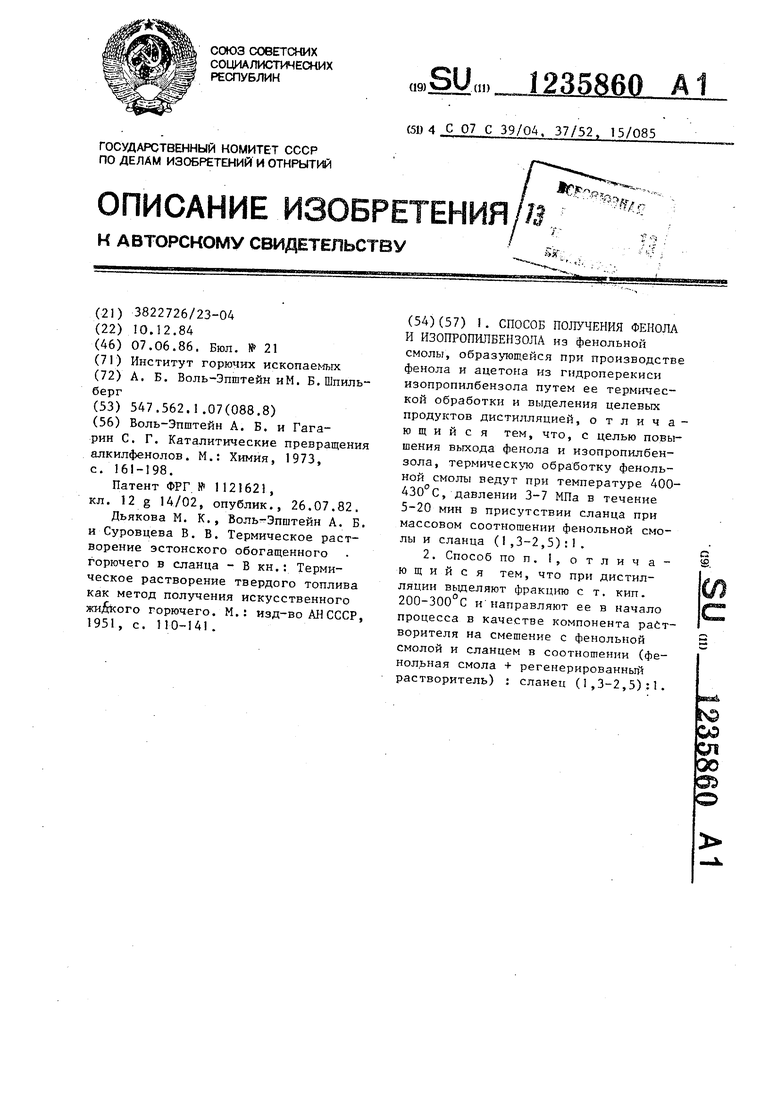

Т- а б л и ц

а 5

.8

Пример

I 9 10 III 1 12 13

Изопропилбензол 23,9 27,4 23,0 30,3 26,8 35,4 13,6 Фенол9. 3,5 12,1 14,3 12,5 16,7 7,9

Редактор Н. Егорова

Заказ 3058/21Тираж 379

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.5

Пример

14

Составитель А. Евстигнеев

Техред О.Сопко Корректор М, Самборская

.Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения беззольных высококипящих жидких продуктов из сланцев | 1985 |

|

SU1268602A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛО-АМИННЫХ СМОЛ | 1993 |

|

RU2072365C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ, ПОЛУЧЕННОЙ В ПРОИЗВОДСТВЕ ФЕНОЛА И АЦЕТОНА КУМОЛЬНЫМ МЕТОДОМ | 1997 |

|

RU2120433C1 |

| Способ получения арилалкилфенолов | 1984 |

|

SU1731767A1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 2002 |

|

RU2246479C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА, АЦЕТОНА, α-МЕТИЛСТИРОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2442769C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 1995 |

|

RU2079479C1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| Воль-Эпштейн А | |||

| Б | |||

| и Гагарин С | |||

| Г | |||

| Каталитические превращения алкилфенолов | |||

| М.: Химия, 1973, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Патент ФРГ | |||

| Способ градуировки термоанемометра и устройство для его осуществления | 1982 |

|

SU1121621A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Дьякова М | |||

| К., Воль-Эпштейн А | |||

| Б | |||

| и Суровцева В | |||

| В | |||

| Термическое растворение эстонского обогащенного горючего в сланца - В кн.: Термическое растворение твердого топлива как метод получения искусственного жидкого горючего | |||

| М.: изд-во АН СССР, 1951, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-10—Подача