1235932

Изобретение относится к упрочнению поверхности при помощи виброобработки и может быть использовано для повышения циклической долговечности новых .деталей, а также деталей восстановленных методом электродуговой наплавки: валов, пальцев, штьфей и других деталей типа тел вращения.

Цель изобретения - повышение циклической долговечности и качества.

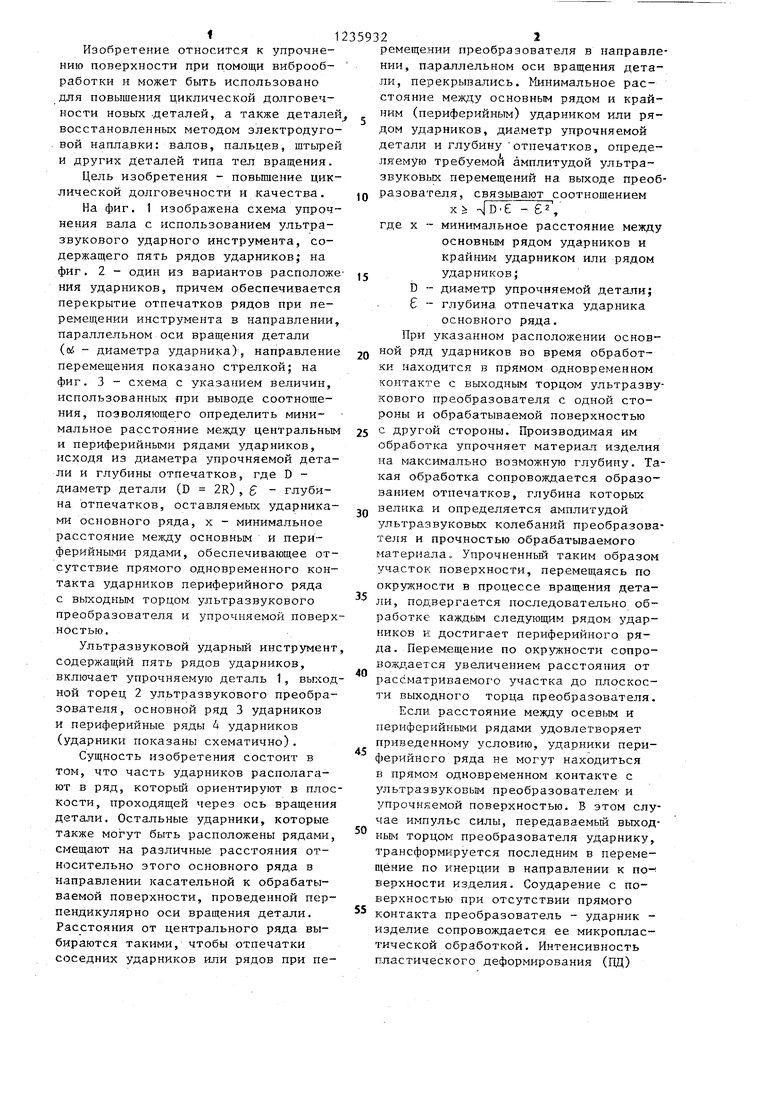

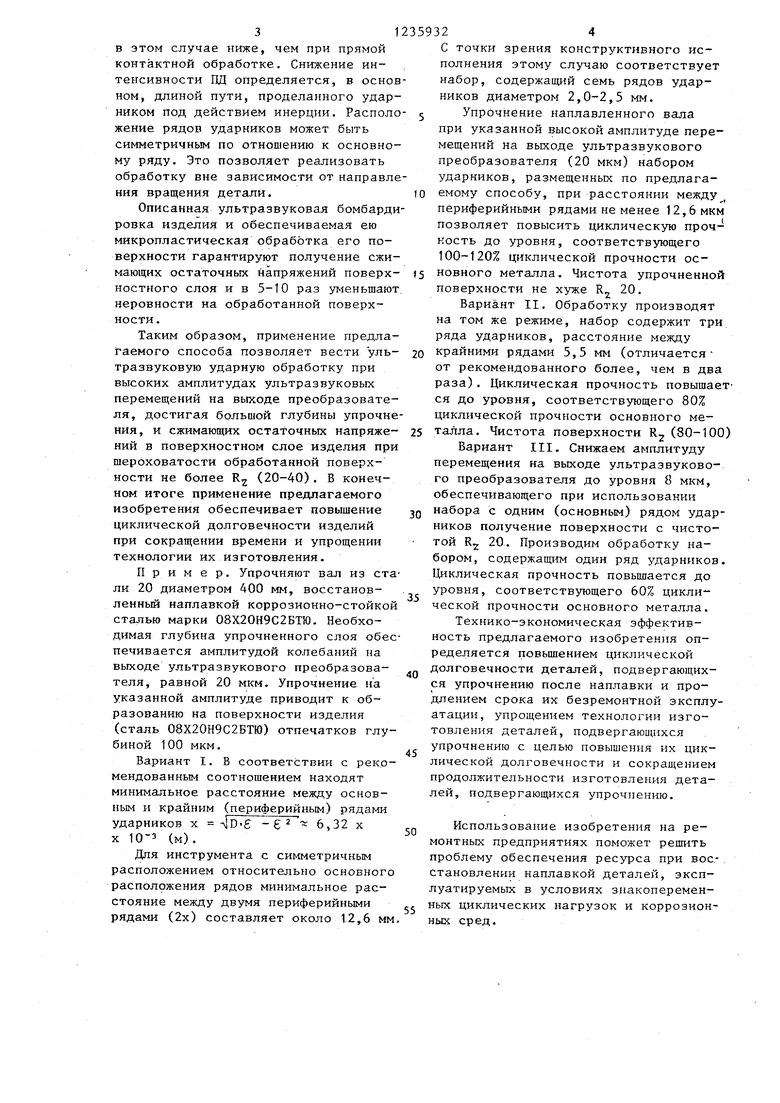

На фиг. 1 изображена схема упрочнения вала с использованием ультразвукового ударного инструмента, содержащего пять рядов ударников; на фиг, 2 - один из вариантов расположения ударников, причем обеспечивается перекрытие отпечатков рядов при перемещении инструмента в направлении, параллельном оси вращения детали (oi - диаметра ударника)-, направление перемещения показано стрелкой; на фиг. 3 - схема с указанием величин, использованных при выводе соотношения, позволяющего определить минимальное расстояние между центральным и периферийными рядами ударников, исходя из диаметра упрочняемой детали и глубины отпечатков, где D - диаметр детали (D 2R), - глубина отпечатков, оставляемых ударниками основного ряда, х - минимальное расстояние между основным и периферийными рядами, обеспечивающее отсутствие прямого одновременного контакта ударников периферийного ряда с выходным торцом ультразвукового преобразователя и упрочняемой поверхностью.

Ультразвуковой ударный инструмент содержащий пять рядов ударников, включает упрочняемую деталь 1, вькод ной торец 2 ультразвукового преобразователя, основной ряд 3 ударников и периферийные ряды 4 ударников (ударники показаны схематично).

Сущность изобретения состоит в том, что часть ударников располагают в ряд, который ориентируют в плоскости, проходящей через ось вращения детали. Остальные ударники, которые также могут быть расположены рядами, смещают на различные расстояния относительно этого основного ряда в направлении касательной к обрабатываемой поверхности, проведенной перпендикулярно оси вращения детали. Расстояния от центрального ряда выбираются такими, чтобы отпечатки соседних ударников или рядов при пе

5

0

5

0

5

0

5

0

5

ремещении преобразователя в направлении, параллельном оси вращения детали, перекрывались. Минимальное расстояние между основным рядом и крайним (периферийным) ударником или рядом ударников, диаметр упрочняемой детали и глубину отпечатков, определяемую требуемой амплитудой ультразвуковых перемещений на выходе преобразователя, связывают соотношением

Xi; -sJD E - 6 2,

где X минимальное расстояние между основным рядом ударников и крайним ударником или рядом ударников;

D - диаметр упрочняемой детали; - глубина отпечатка ударника

основного ряда.

При указанном расположении основной ряд ударников во время обработки находится в прямом одновременном контакте с выходным торцом ультразвукового преобразователя с одной стороны и обрабатываемой поверхностью с другой стороны. Производимая им обработка упрочняет материал изделия на максимально возможную глубину. Такая обработка сопровождается образованием отпечатков, глубина которых велика и определяется амплитудой ультразвуковых колебаний преобразователя и прочностью обрабатываемого материала. Упрочненный таким образом участок поверхности, перемещаясь по окружности в процессе вращения детали, подвергается последовательно обработке каж,цым следующим рядом ударников н достигает периферийного ряда. Перемещение по окружности сопровождается увеличением расстояния от рассматриваемог о участка до плоскости выходного торца преобразователя.

Если расстояние между осевым и периферийными рядами удовлетворяет приведенному условию, ударники периферийного ряда не могут находиться в прямом одновременном контакте с ультразвуковым преобразователем- и упрочняемой поверхностью. В этом случае импульс силы, передаваемый выход- HbDvi торцом преобразователя ударнику, трансформируется последним в перемещение по инерции в направлении к по- верхности изделия. Соударение с поверхностью при отсутствии прямого контакта преобразователь - ударник - изделие сопровождается ее микропластической обработкой. Интенсивность пластического деформирования (ПД)

в этом случае ниже, чем при прямой контактной обработке. Снижение интенсивности ПД определяется, в основном, длиной пути, проделанного ударником под действием инерции. Расположение рядов ударников может быть симметричным по отношению к основному ряду. Это позволяет реализовать обработку вне зависимости от направления вращения детали.

Описанная ультразвуковая бомбардировка изделия и обеспечиваемая ею микропластическая обработка его поверхности гарантируют получение сжимающих остаточных напряжений поверхностного слоя и в 5-10 раз уменьшают неровности на обработанной поверхности.

Таким образом, применение предлагаемого способа позволяет вести ультразвуковую ударную обработку при высоких амплитудах ультразвуковых перемещений на выходе преобразователя, достигая большой глубины упрочнения, и сжимающих остаточных напряжений в поверхностном слое изделия при шероховатости обработанной поверхности не более R,j (20-40). В конечном итоге применение предлагаемого изобретения обеспечивает повьшхение циклической долговечности изделий при сокращении времени и упрощении технологии их изготовления.

Пример. Упрочняют вал из стали 20 диаметром 400 мм, восстановленный наплавкой коррозионно-стойкой сталью марки 08Х20Н9С2БТЮ. Необходимая глубина упрочненного слоя обеспечивается амплитудой колебаний на выходе ультразвукового преобразователя, равной 20 мкм. Упрочнение на указанной амплитуде приводит к образованию на поверхности издел я (сталь 08Х20Н9С2БТЮ) отпечатков глубиной 100 мкм.

Вариант I. В соответствии с рекомендованным соотношением находят минимальное расстояние между основным и крайним (периферийным) рядами ударников X D - 6,32 х X 10-3 (i).

Для инструмента с симметричным расположением относительно основного расположения рядов минимальное расстояние между двумя периферийными рядами (2х) составляет около 12,6 мм

„

35

С точки зрения конструктивного исполнения этому случаю соответствует набор, содержащий семь рядов ударников диаметром 2,0-2,5 мм. 5 Упрочнение наплавленного вала при указанной высокой амплитуде перемещений на выходе ультразвукового преобразователя (20 мкм) набором ударников, размещенных по предлагаtO емому способу, при расстоянии между периферийными рядами не менее 12,6 мкм позволяет повысить циклическую прочность до уровня, соответствующего 100-120% циклической прочности осf5 новного металла. Чистота упрочненной поверхности не хуже R.., 20.

Вариант II. Обработку производят на том же режиме, набор содержит три ряда ударников, расстояние между

20 крайними рядами 5,5 мм (отличается- от рекомендованного более, чем в два раза). Циклическая прочность повышается до уровня, соответствующего 80% циклической прочности основного ме25 талла. Чистота поверхности R (80-100)

Вариант III. Снижаем амплитуду перемещения на выходе ультразвукового преобразователя до уровня 8 мкм, обеспечивающего при использовании

JQ набора с одним (основньм) рядом ударников получение поверхности с чистотой R 20. Производим обработку набором, содержащим один ряд ударников. Циклическая прочность повышается до уровня, соответствующего 60% циклической прочности основного металла. Технико-экономическая эффективность предлагаемого изобретения определяется повьш1ением циклической

.. долговечности деталей, подвергающихся упрочнению после наплавки и продлением срока их безремонтной эксплуатации, упрощением технологии изготовления деталей, подвергающихся упрочнению с целью повышения их циклической долговечности и сокращением продолжительности изготовления деталей, подвергающихся упрочнению.

45

Использова1П1е изобретения на ремонтных предприятиях поможет penniTb проблему обеспечения реслэса при восстановлении наплавкой деталей, эксплуатируемых в условиях знакоперемен- ных циклических нагрузок и коррозионных сред.

Осно8- нойряд

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения поверхностного слоя лопаток компрессора газотурбинных двигателей | 2020 |

|

RU2743500C1 |

| Способ упрочнения металлических изделий поверхностным пластическим деформированием | 2024 |

|

RU2832500C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2203789C2 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2354715C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫСЕВАЮЩЕГО ДИСКА ДЛЯ ПНЕВМАТИЧЕСКОГО ВЫСЕВАЮЩЕГО АППАРАТА | 2012 |

|

RU2510318C2 |

| Способ обработки сварных металлоконструкций | 1987 |

|

SU1420035A1 |

| Способ обработки плоской заготовки из титанового сплава с концентратором напряжений | 2022 |

|

RU2796661C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2014 |

|

RU2581955C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ЧАСТЕЙ КУЛЬТИВАТОРНЫХ ЛАП ТОЧЕЧНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 2020 |

|

RU2758645C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

Физ.З

Редактор И.Дербак

Составитель А.Кулемин Техред Л.Олейник

Заказ 3062/24Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор В.Бутяга

| Исследования по упрочнению деталей машин | |||

| - М..: Машиностроение, 1977, кн | |||

| Ш, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Технология судостроения, 1975, № 1, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-27—Подача