1235934

ПОП.1, отличаю- маки тем , что , е целью центровки плит , баша н ствую

Изобретение относится к термической обработке деталей, в частности к закалке деталей типа вал шестерня или зубчатых колес, имеющих удлиненную ступицу, а также для закалки плоских конических и цилиндрических колес, колец, дисков и т.п.

Цель изобретения - цовьш1ение качества деталей и улучшение центровки плит.

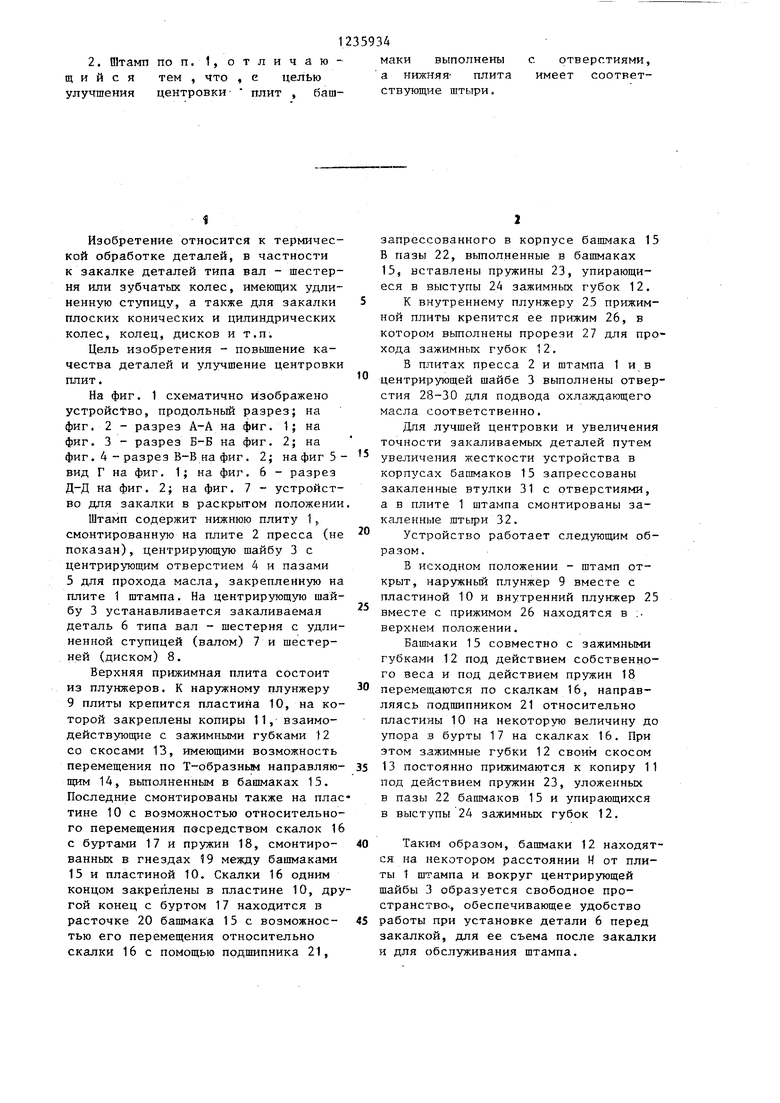

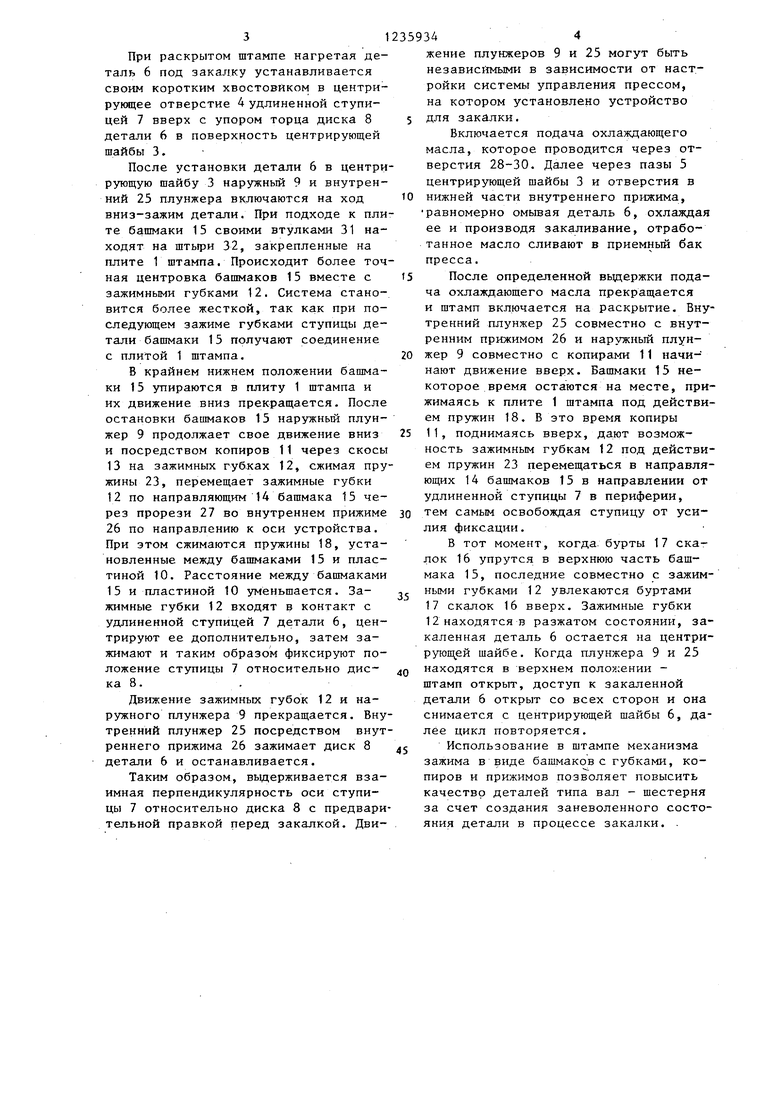

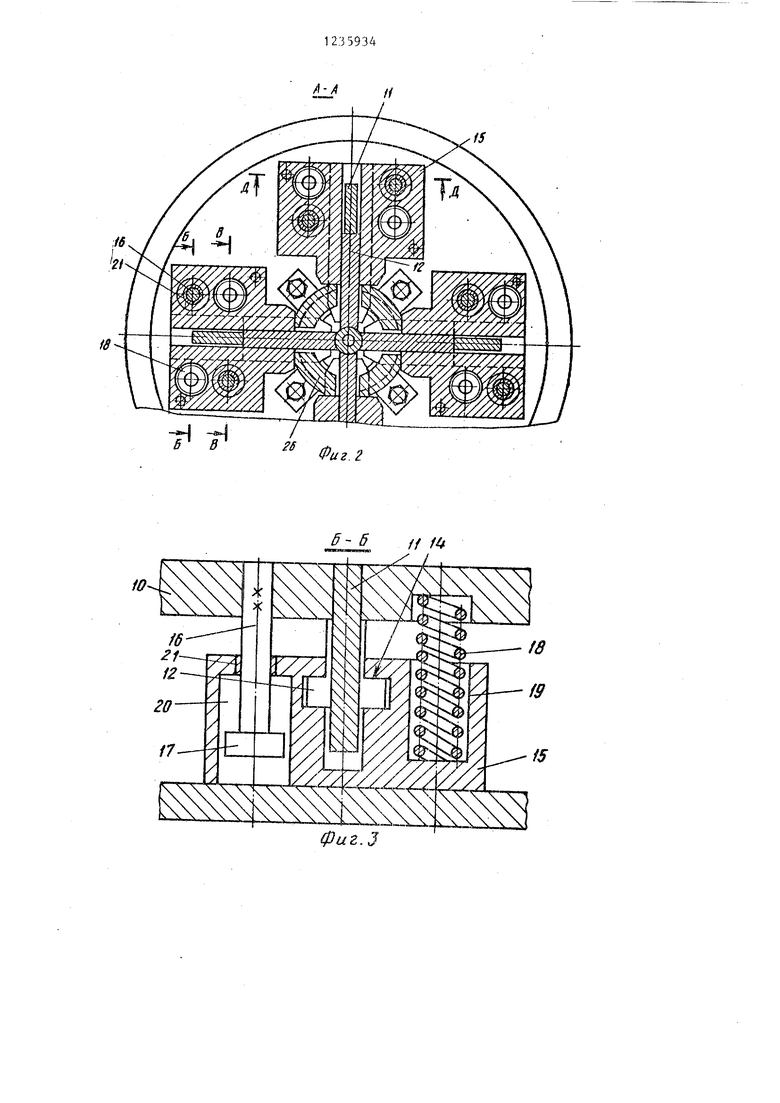

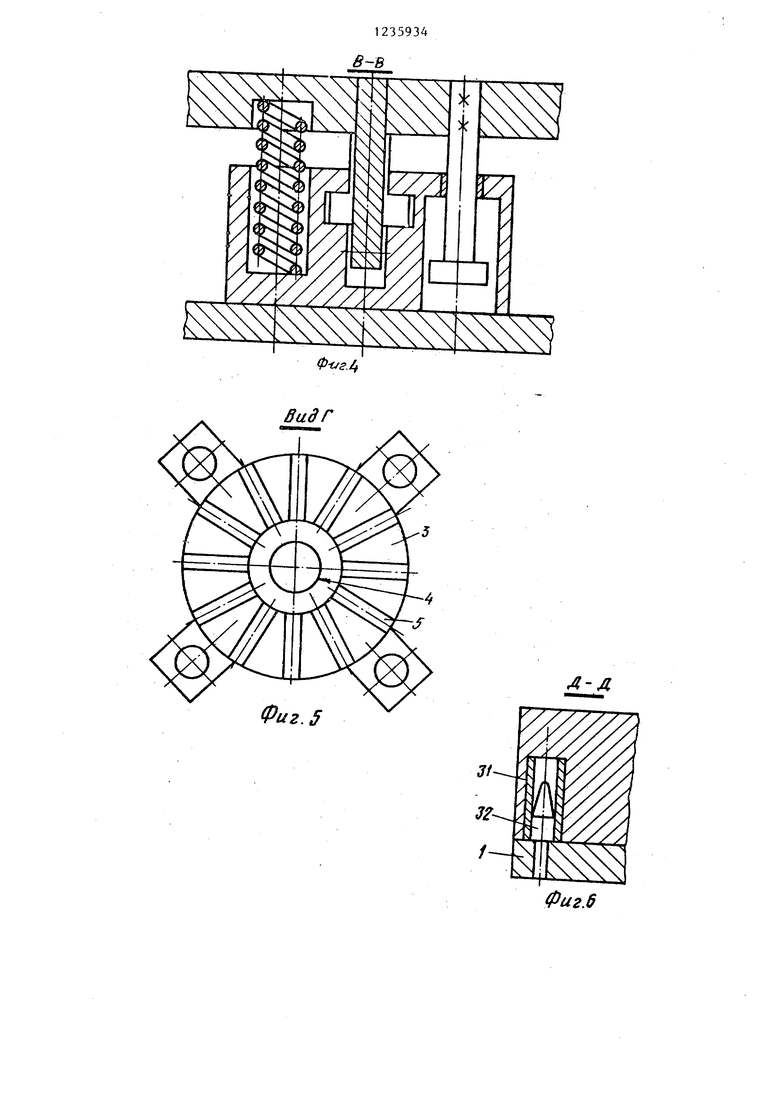

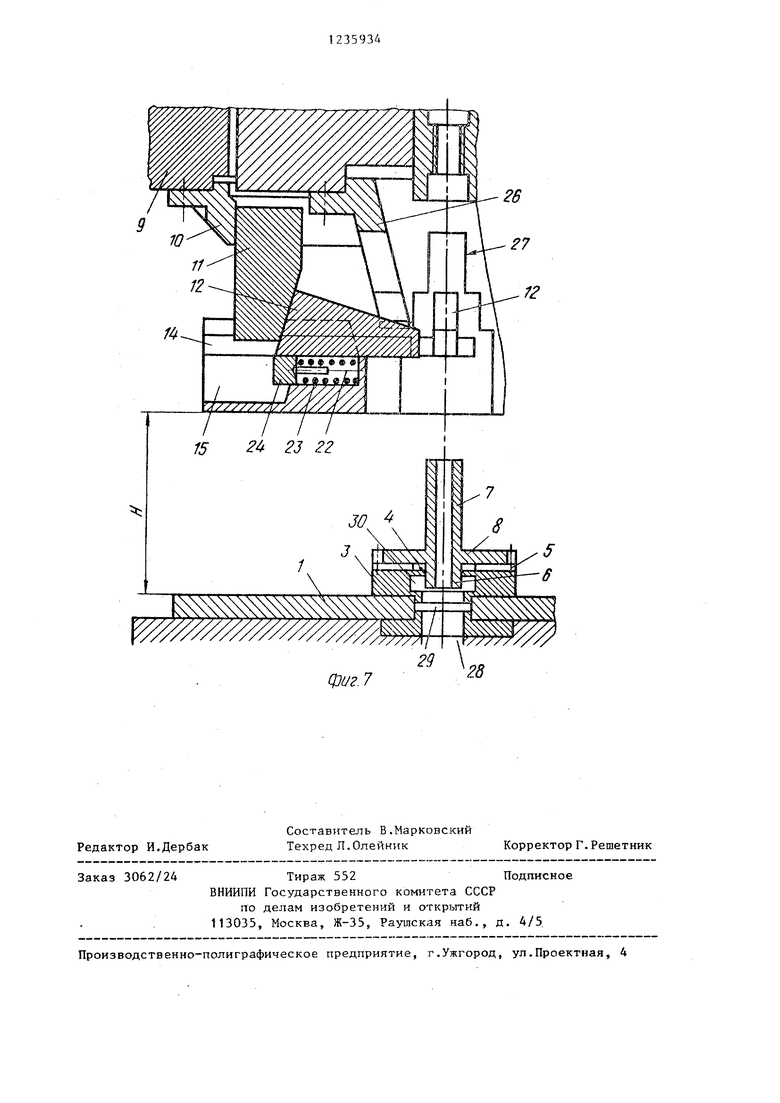

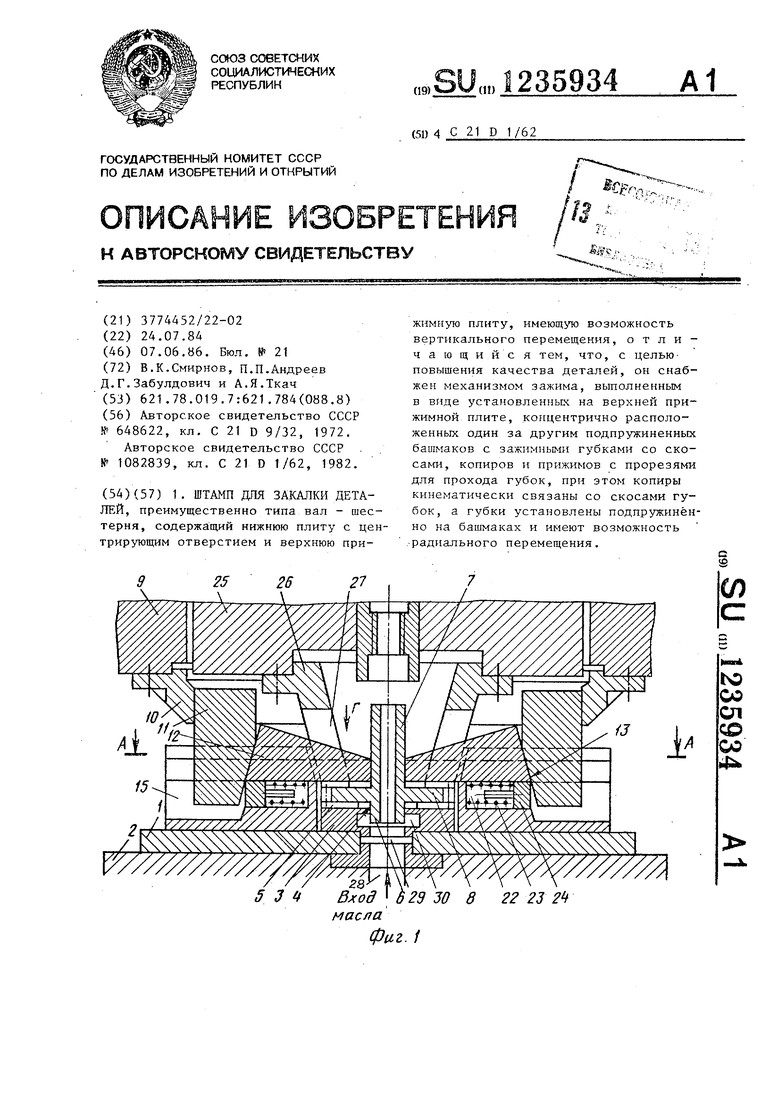

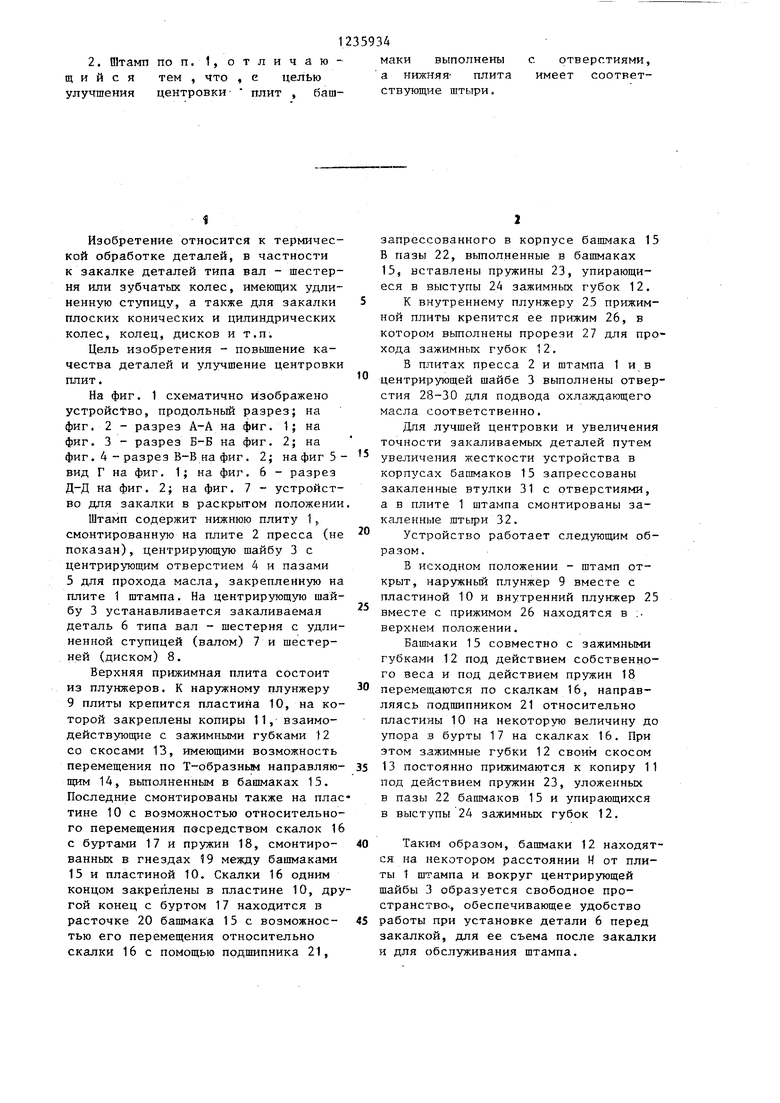

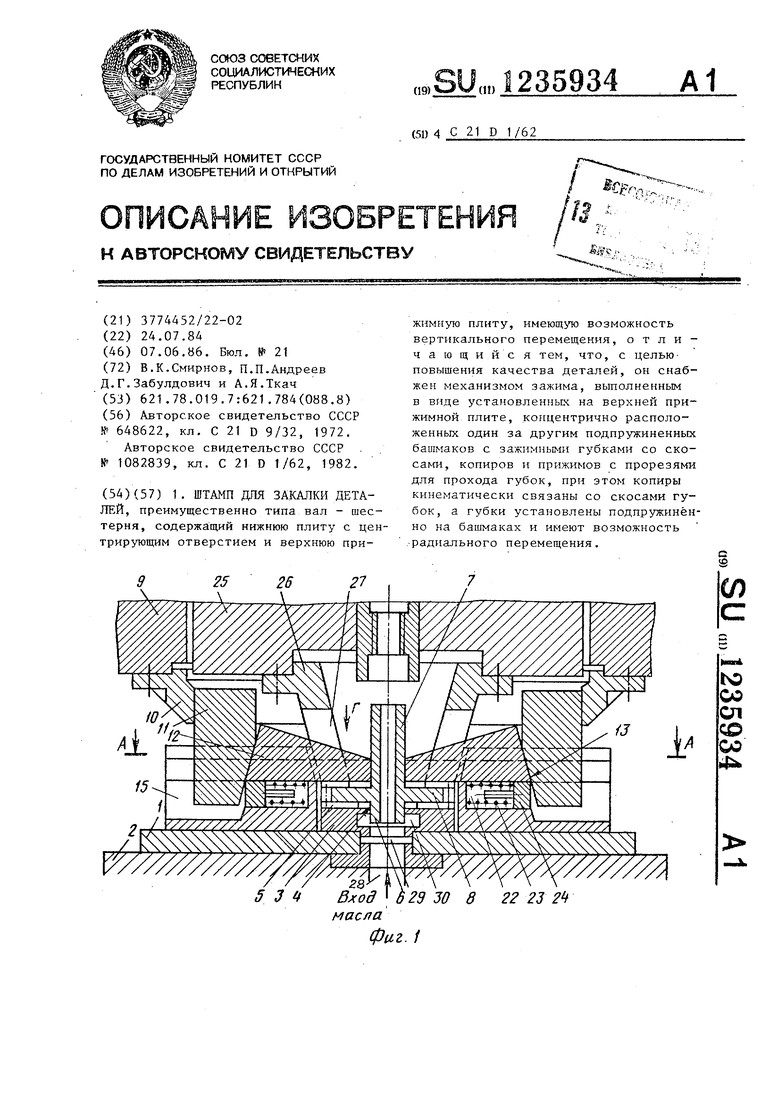

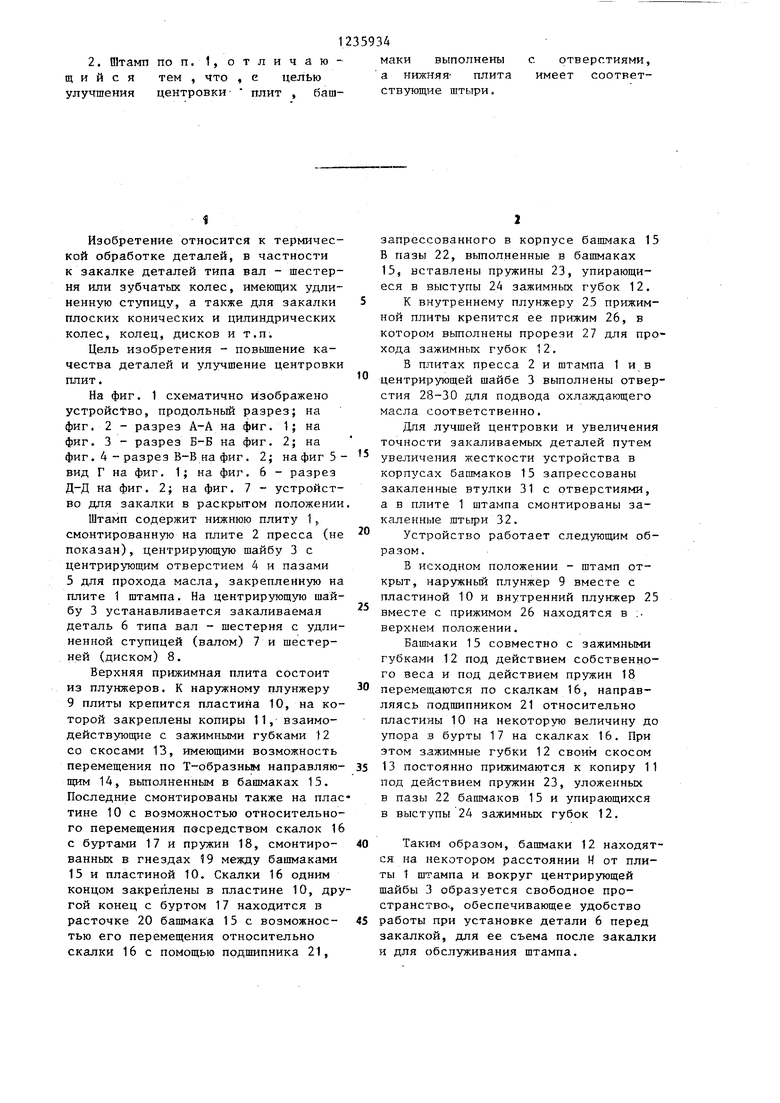

На фиг. 1 схематично изображено устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2 j на фиг 5 - вид Г на фиг, 1; на фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - устройство для закалки в раскрытом положении

Штамп содержит нижнюю плиту 1,, смонтированную на плите 2 пресса (не показан), центрирующую шайбу 3 с центрирующим отверстием 4 и пазами 5 для прохода масла, закрепленную на плите 1 штампа. На центрирующую шайбу 3 устанавливается закаливаемая деталь 6 типа вал - шестерня с удлиненной ступицей (валом) 7 и шестерней (диском) 8.

Верхняя прижимная плита состоит из плунжеров. К наружному плунжеру 9 плиты крепится пластина 10, на которой закреплены копиры 11, взаимо- действуюпще с зажимными губками 12 со скосами 13, имеющими возможность перемещения по Т-образньвм направляющим 14, вьшолненным в башмаках 15. Последние смонтированы также на пластине 10 с возможностью относительного перемещения посредством скалок 16 с буртами 17 и пружин 18, смонтированных в гнездах 19 между башмаками 15 и пластиной 10. Скалки 16 одним концом закреплены в пластине 10, другой конец с буртом 17 находится в расточке 20 башмака 15с возможностью его перемещения относительно скалки 16 с помощью подшипника 21,

маки

выполнены с отверстиями, а нижняя- плита имеет соответствующие штыри,

запрессованного в корпусе башмака 15 В пазы 22, выполненные в башмаках 15, вставлены пружины 23, упирающиеся в выступы 24 зажимных губок 12.

К внутреннему плунжеру 25 прижимной плиты крепится ее прижим 26, в котором вьтолнены прорези 27 для прохода зажимных губок 12.

В плитах пресса 2 и штампа 1 ив

центрирующей шайбе 3 выполнены отверстия 28-30 для подвода охлаждающего масла соответственно.

Для лучшей центровки и увеличения точности закаливаемых деталей путем

увеличения жесткости устройства в корпусах башмаков 15 запрессованы закаленные втулки 31 с отверстиями, а в плите 1 штампа смонтированы закаленные штыри 32.

Устройство работает следующим образом,

Б исходном положении - штамп открыт, наружный плунжер 9 вместе с пластиной 10 и внутренний плунжер 25 вместе с прижимом 26 находятся в ;. верхнем положении.

Башмаки 15 совместно с зажимными губками 12 под действием собственного веса и под действием пружин 18

перемещаются по скалкам 16, направляясь подшипником 21 относительно пластины 10 на некоторую величину до упора в бурты 17 на скалках 16. При этом зажимные губки 12 своим скосом

13 постоянно прижимаются к копиру 11 под действием пружин 23, уложенных в пазы 22 башмаков 15 и упирающихся в выступы 24 зажимных губок 12.

Таким образом, башмаки 12 находятся: на некотором расстоянии Н от плиты 1 Ш1гампа и вокруг центрирующей шайбы 3 образуется свободное про- странство., обеспечивающее удобство

работы при установке детали 6 перед закалкой, для ее съема после закалки и для обслуживания штампа.

3

При раскрытом штампе нагретая деталь 6 под закалку устанавливается своим коротким хвостовиком в центрирующее отверстие 4 удлиненной ступицей 7 вверх с упором торца диска 8 детали 6 в поверхность центрирующей шайбы 3.

После установки детали 6 в центрирующую шайбу 3 наружный 9 и внутренний 25 плунжера включаются на ход вниз-зажим детали. При подходе к плите башмаки 15 своими втулками 31 находят на штыри 32, закрепленные на плите 1 штампа. Происходит более точная центровка башмаков 15 вместе с зажимными губками 12. Система становится более жесткой, так как при последующем зажиме губками ступицы детали башмаки 15 получают соединение с плитой 1 штампа.

В крайнем нижнем положении башмаки 15 упираются в плиту 1 штампа и их движение вниз прекращается. После остановки башмаков 15 наружньш плунжер 9 продолжает свое движение вниз и посредством копиров 11 через скосы 13 на зажимных губках 12, сжимая пружины 23, перемещает зажимные губки 12 по направляющим 14 башмака 15 через прорези 27 во внутреннем прижиме 26 по направлению к оси устройства. При этом сжимаются пружины 18, установленные между башмаками 15 и пластиной 10. Расстояние между башмаками 15 и пластиной 10 уменьшается. Зажимные губки 12 входят в контакт с удлиненной ступицей 7 детали 6, центрируют ее дополнительно, затем зажимают и таким образом фиксируют положение ступицы 7 относительно диска 8.

Движение зажимных губок 12 и наружного плунжера 9 прекращается. Внутренний плунжер 25 посредством внутреннего прижима 26 зажимает диск 8 детали 6 и останавливается.

Таким образом, выдерживается взаимная перпендикулярность оси ступицы 7 относительно диска 8 с предварительной правкой перед закалкой. Дви359344

жение плунжеров 9 и 25 могут быть независ1 гмыми в зависимости от настройки системы управления прессом, на котором установлено устройство 5 для закалки.

Включается подача охлаждающего масла, которое проводится через отверстия 28-30. Далее через пазы 5 центрирующей шайбы 3 и отверстия в

10 нижней части внутреннего прижима, равномерно омывая деталь 6, охлаждая ее и производя закаливание, отработанное масло сливают в приемный бак пресса.

15 После определенной вьздержки подача охлаждаюшего масла прекращается и штамп включается на раскрытие. Внутренний плунжер 25 совместно с внутренним прижимом 26 и наружньш плун20 жер 9 совместно с копирами 11 начи- нают движение вверх. Башмаки 15 некоторое время остаются на месте, прижимаясь к плите 1 штампа под действием пружин 18. В это время копиры

25 11, поднимаясь вверх, дают возможность зажимным губкам 12 под действием пружин 23 перемещаться в направляющих 14 башмаков 15 в направлении от удлиненной ступицы 7 в периферии,

30 тем самым освобождая ступицу от усилия фиксации.

В тот момент, когда бурты 17 скалок 16 упрутся в верхнюю часть башмака 15, последние совместно с зажим- , ными губками 12 увлекаются буртами 17 скалок 16 вверх. Зажимные губки 12 находятся в разжатом состоянии, закаленная деталь 6 остается на центри- шайбе. Когда плунжера 9 и 25 Q находятся в верхнем положении - штамп открыт, доступ к закаленной детали 6 открыт со всех сторон и она снимается с центрирующей шайбы 6, далее цикл повторяется.

5 Использование в штампе механизма зажима в виде башмаков с губками, копиров и прижимов позволяет повысить качество деталей типа вал - шестерня за счет создания заневоленного состояния детали в процессе закалки. .

Xf-/f

s

Фиг. 2

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ОТПУСКА ДВУХЪЯРУСНЫЙ | 2000 |

|

RU2196682C2 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для пайки диодов с аксиально расположенными выводами | 1989 |

|

SU1726184A1 |

| Устройство для загрузки и удаления деталей | 1982 |

|

SU1015995A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБТЯЖКИ И ЗАТЯЖКИ НОСОЧНО-ГЕЛЕНОЧНОЙ ЧАСТИ ОБУВИ | 2007 |

|

RU2365320C2 |

| Устройство для закалки деталей | 1982 |

|

SU1054431A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| Захватное устройство | 1988 |

|

SU1535716A1 |

| Устройство для закрепления дисков трения | 1983 |

|

SU1189642A1 |

10фиг.З

Ф-иг.

ВидГ

Фиг. 5

А-Л

Фи2.6

/

15

I I I 2 23 22

Ш|

фи. 7

Редактор И.Дербак

Составитель В.Марковский Техред Л.Олейник

Заказ 3062/24

Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и откргзггий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор Г, Решетник

| Авторское свидетельство СССР № 648622, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для закалки крупногабаритных зубчатых колес | 1982 |

|

SU1082839A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-07—Публикация

1984-07-24—Подача