Изобретение относится к оборудованию для термической обработки деталей машин, а именно к двухъярусным прессам с электронагревом штампов для отпуска тонкостенных деталей в заневоленном состоянии, например дисков сцепления автомобильных двигателей.

Известен двухъярусный пресс отпуска мод. 163.28-1, эксплуатируемый в ОАО "ГАЗ", разработанный Курганским экспериментальным конструкторско-технологическим институтом Министерства автомобильной промышленности СССР в 1985 г. Вертикальный четырехколонный пресс имеет две зоны загрузки (два яруса), нижний гидропривод, три рабочие плиты с установленными на них штампами с электронагревом. Нижняя и средняя плиты - подвижные, а верхняя плита неподвижная и связывает четыре цилиндрические колонны. Внизу колонны связаны основанием.

Плиты при работе пресса подвергаются нагреву и испытывают тепловое расширение. Вследствие выборки тепловых зазоров подвижные плиты посредством своих направляющих сопрягаются с колоннами. Верхняя неподвижная плита для нейтрализации теплового расширения, влияющего на параллельность колонн, принудительно охлаждается проточной водой через теплообменник, выполненный в плите. Интенсивное охлаждение верхней плиты приводит к повышенному теплообмену между штампом и плитой через сплошную стыковочную плоскость, а в результате к увеличению энергозатрат на поддержание технологического теплового режима пресса.

Нижняя и средняя подвижные плиты связаны между собой двумя симметрично расположенными пружинными амортизаторами для "мягкого" закрывания штампа первого яруса. При обслуживании пресса и замене части теплоэлектронагревательных элементов (ТЭНов) штампов первого яруса неразъемная конструкция амортизаторов затрудняет доступ к указанным ТЭНам, что приводит к необходимости дополнительных операций по съему и последующей установке штампов (или полуштампов).

Технический результат, достигаемый заявляемым решением, заключается в упрощении конструкции пресса, сокращении тепловых потерь, улучшении условий обслуживания пресса, повышении его ремонтопригодности.

Указанный результат достигается тем, что в двухъярусном прессе отпуска, содержащем станину с теплоизоляцией, внутри которой закреплено основание с жестко связанными с ним четырьмя вертикальными колоннами, на которых смонтированы нижняя и средняя подвижные плиты, взаимодействующие через пружинные амортизаторы, и верхняя неподвижная плита, снабженные штампами с электронагревом, исключен теплообменник верхней плиты, а колонны вверху связаны рамой с проемами выше уровня верхней плиты, причем верхняя плита, смонтированная на колоннах с зазорами, автоматически центрируется относительно главной оси пресса посредством специального устройства, а пружинные амортизаторы имеют легкоразъемную конструкцию и могут поворачиваться вниз.

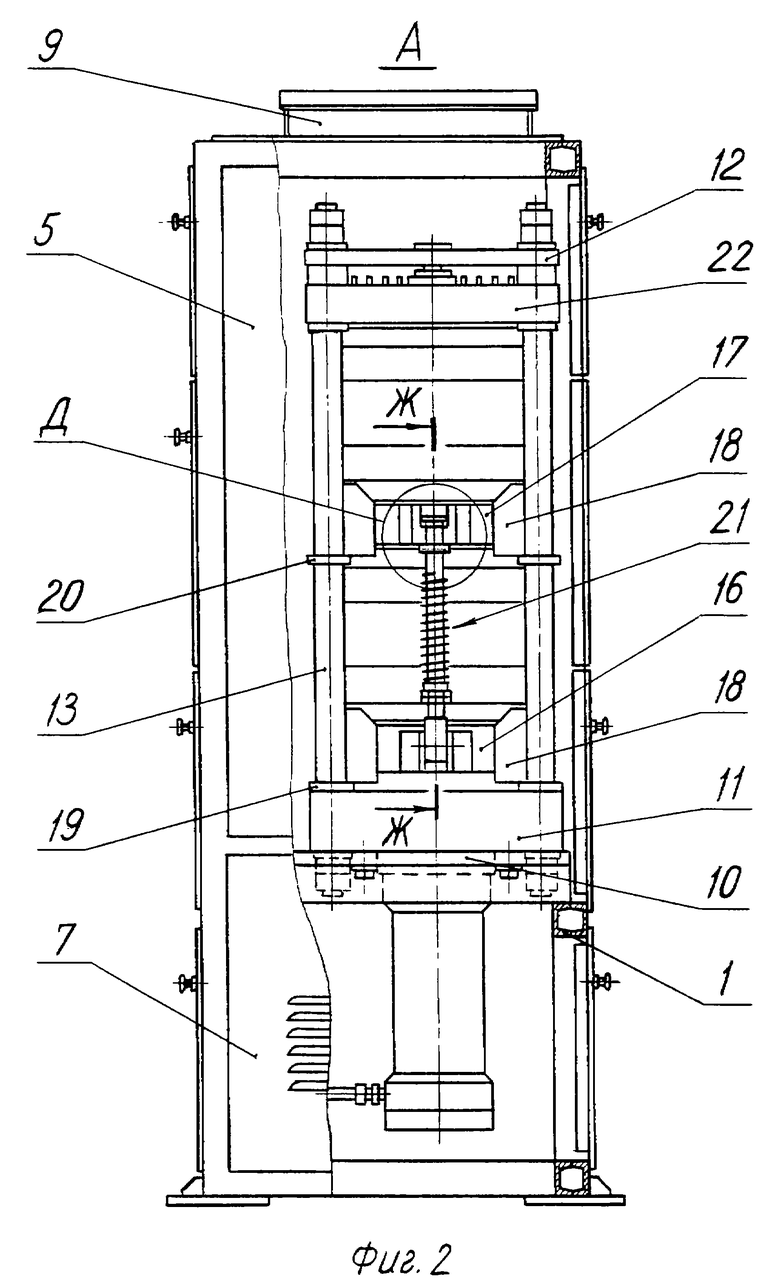

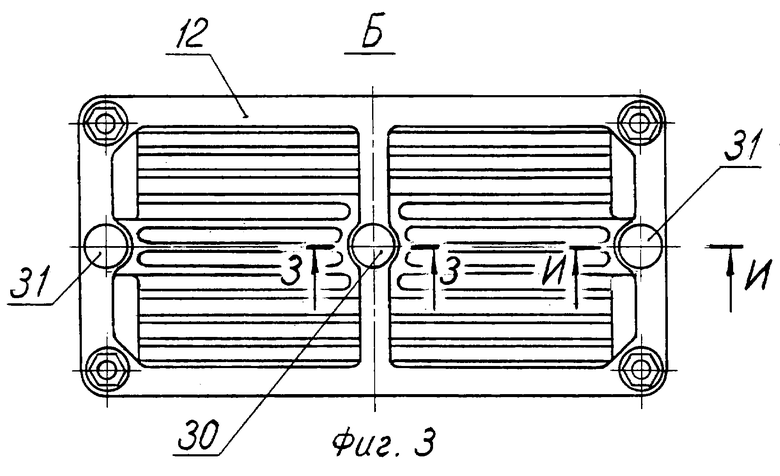

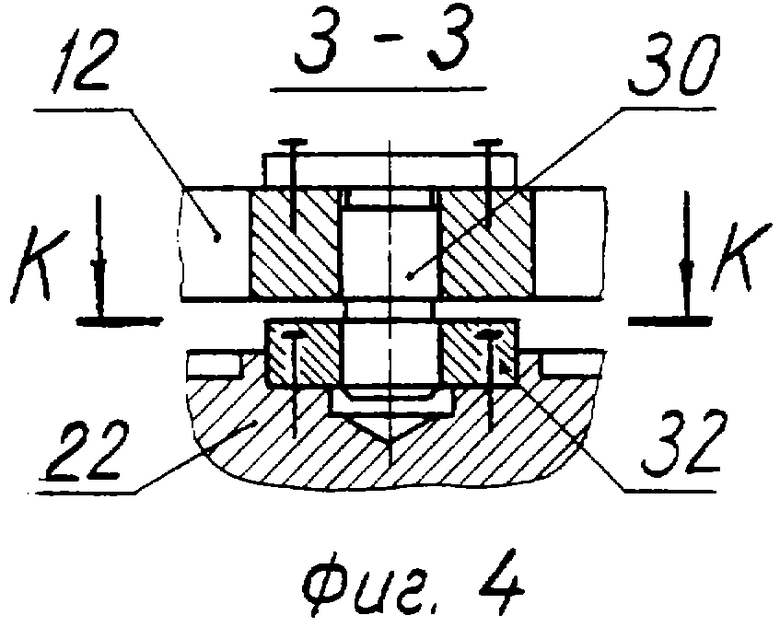

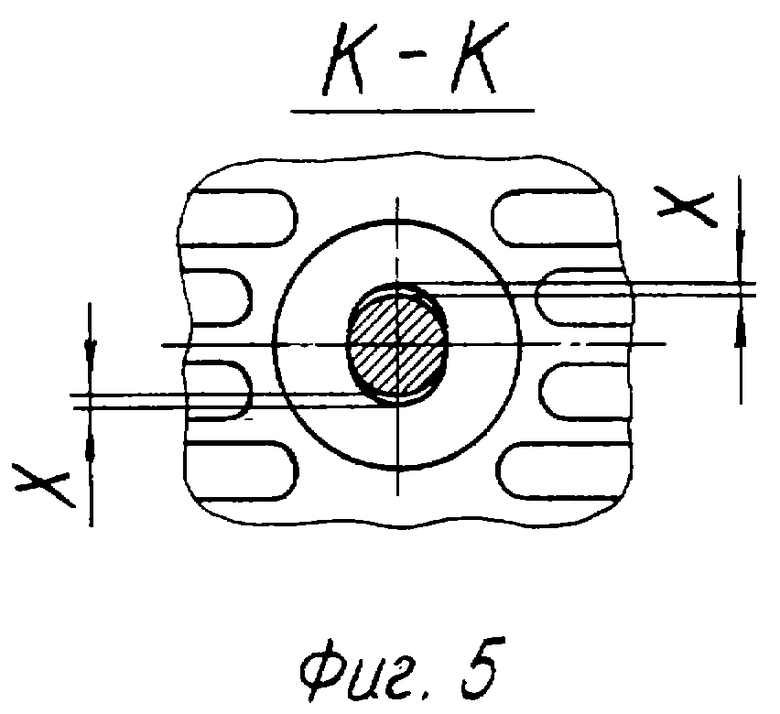

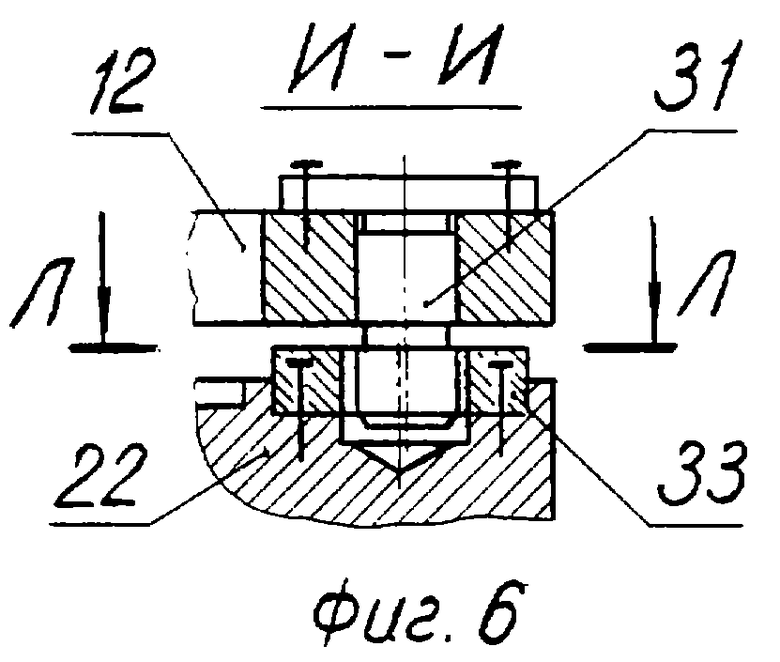

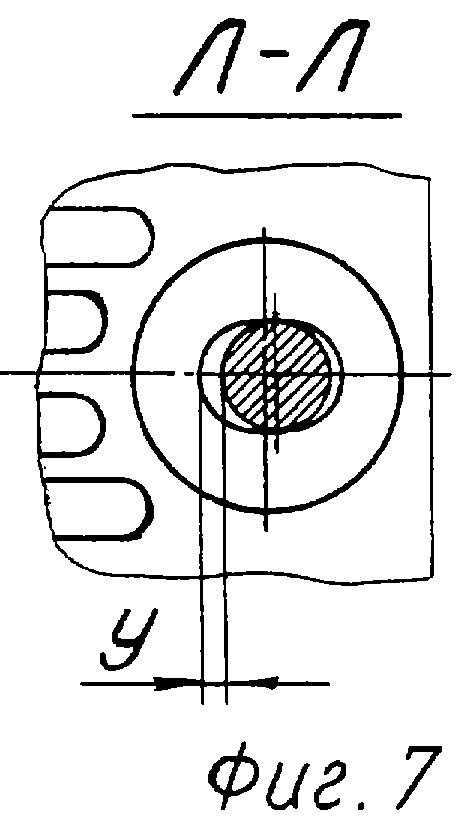

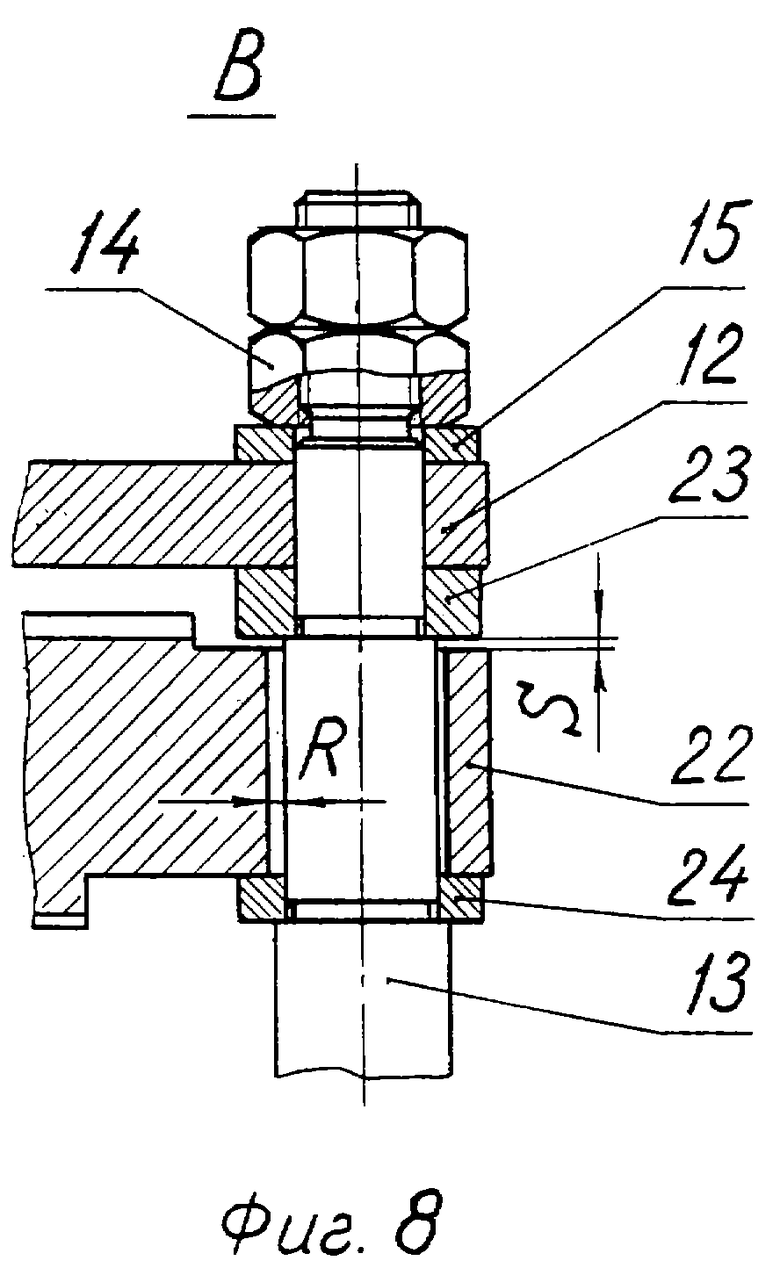

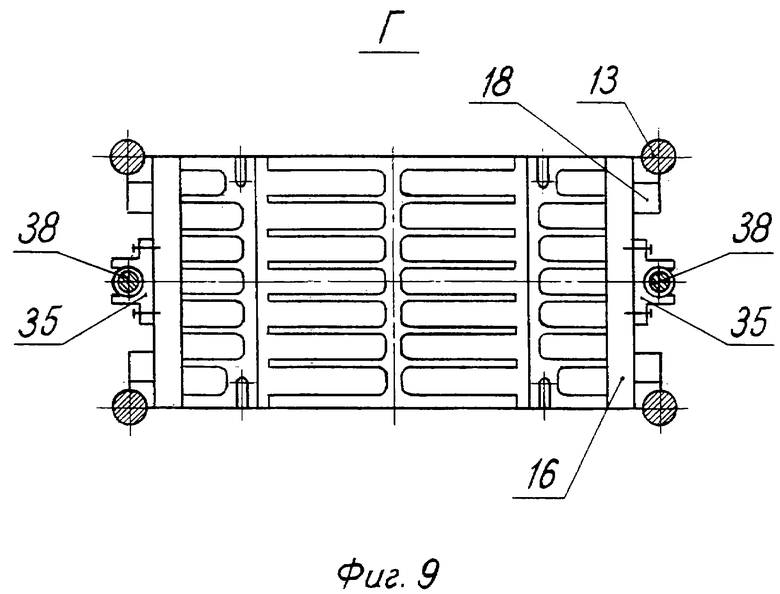

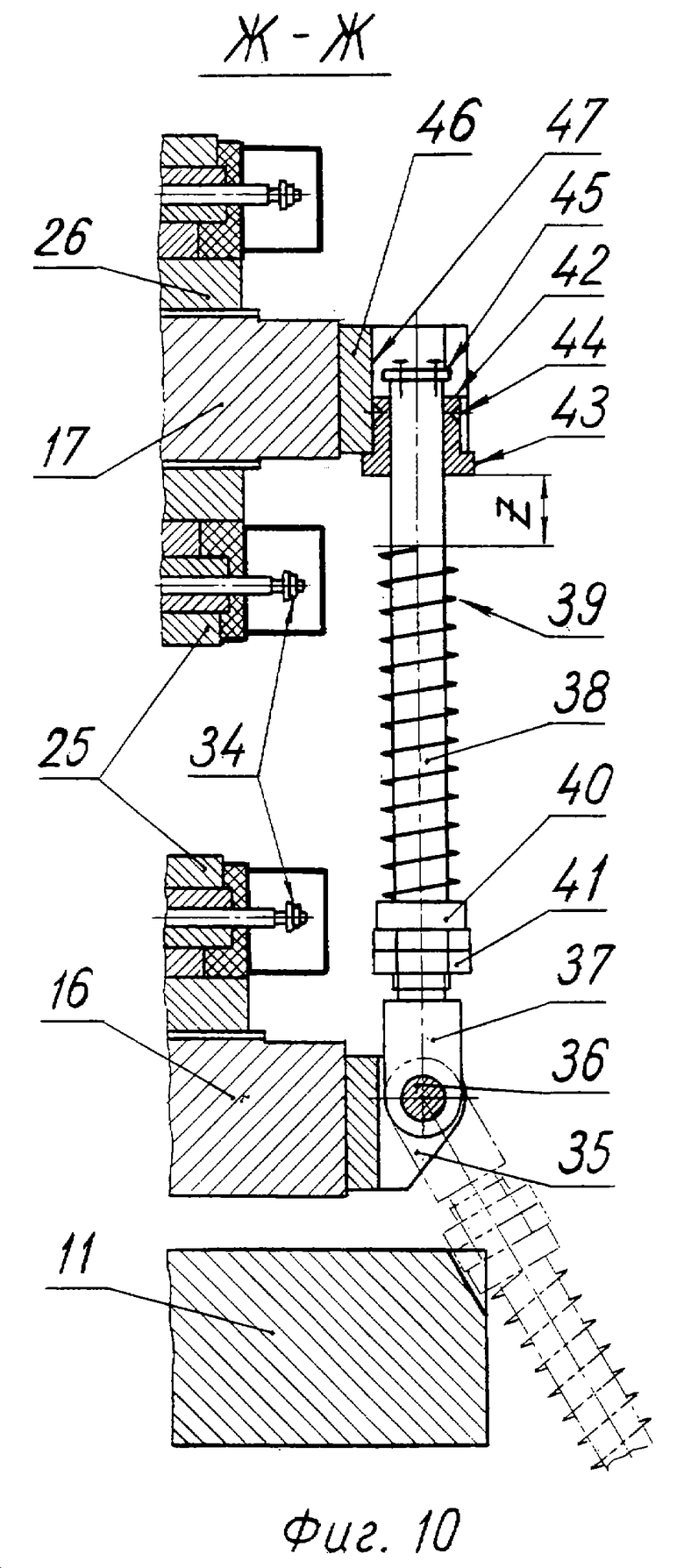

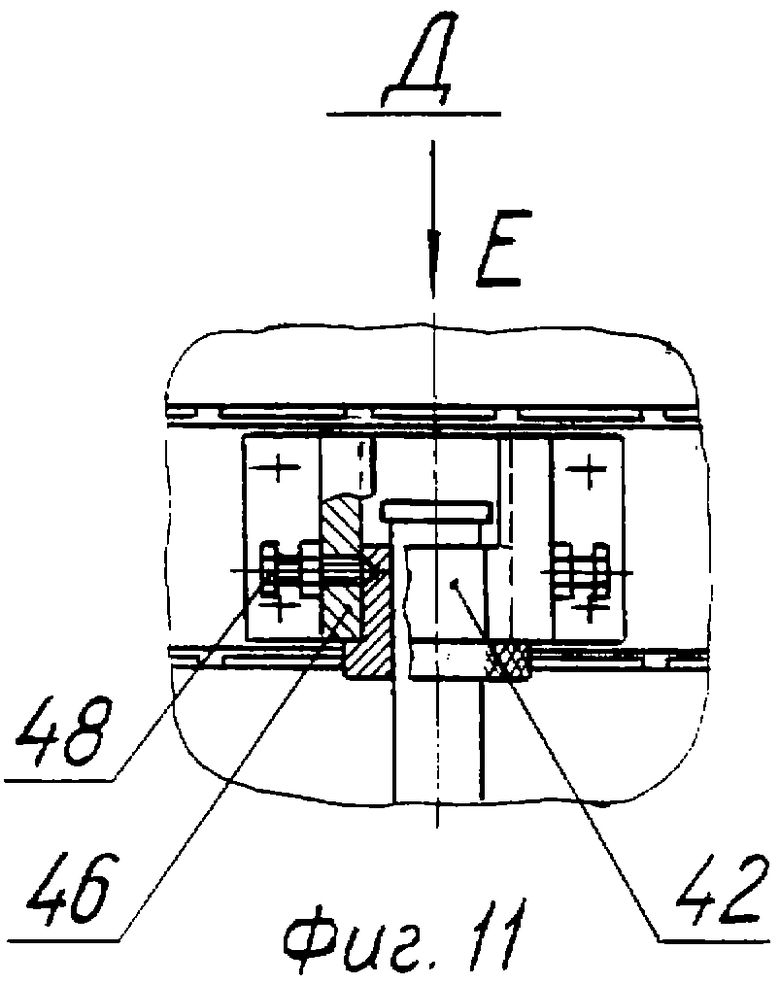

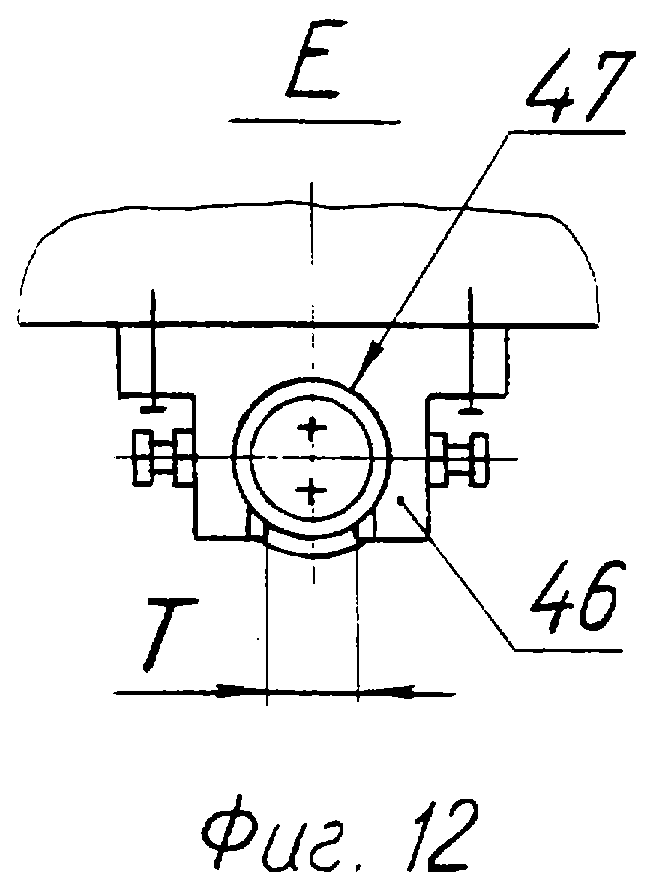

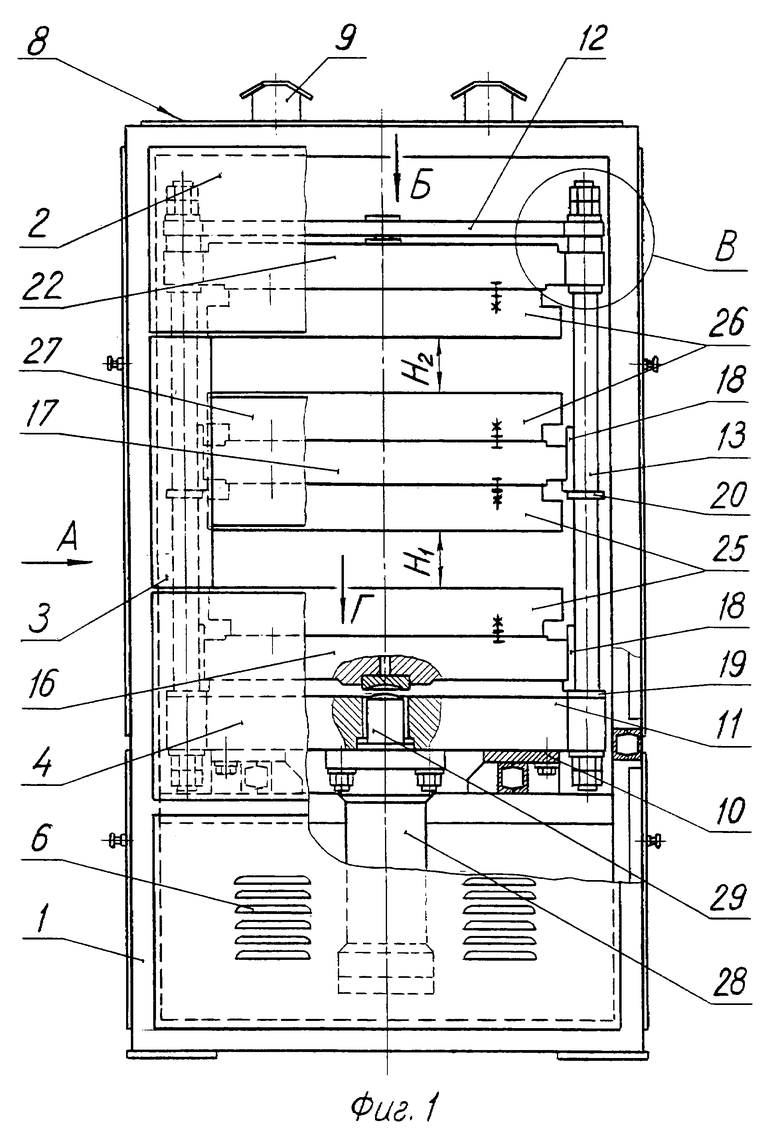

На фиг. 1 показан общий вид пресса; на фиг.2 - то же, вид А (сбоку) на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - разрез З-З на фиг.3; на фиг.5 - разрез К-К на фиг.4; на фиг.6 - разрез И-И на фиг.3; на фиг.7 - разрез Л-Л на фиг.6; на фиг.8 - выноска В на фиг.1; на фиг.9 - вид Г на фиг.1; на фиг. 10 - разрез Ж-Ж на фиг.2; на фиг.11 - выноска Д на фиг.2; на фиг.12 - вид Е на фиг.11.

На станине каркасного типа 1 с четырех сторон установлены быстросъемные теплоизолирующие панели 2, 3, 4, 5 и др., а в нижней части - панели 6, 7 и др. с вентиляционными жалюзи. Наверху станина закрыта крышкой 8 с вертикальными вентиляционными окнами 9. Внутри каркаса на плитах 10 закреплена силовая часть пресса. Она имеет основание 11, раму 12 с проемами, которые скрепляют концы четырех цилиндрических колонн 13 с помощью гаек 14 и шайб 15 (фиг. 8) и обеспечивают параллельность колонн. Нижняя подвижная плита 16 и средняя подвижная плита 17, снабженные направляющими 18, покоятся на упорах колонн 19 и 20 соответственно и связаны между собой двумя симметрично расположенными пружинными амортизаторами 21. Верхняя неподвижная плита 22 установлена на колоннах 13 между кольцами 23 и 24 с осевыми тепловыми зазорами S и радиальными тепловыми зазорами R (фиг.8). На рабочих плоскостях плит закреплены штамп 25 первого яруса и штамп 26 второго яруса пресса (на каждой плоскости закреплен полуштамп). Между рабочими поверхностями полуштампов образованы зоны загрузки деталей: высотой H1 - для первого яруса и высотой H2 - для второго яруса. Полуштампы на подвижных плитах с лицевой стороны пресса закрыты теплоизолирующими панелями 27. На основании 11 закреплен силовой гидроцилиндр 28 с выдвигающимся штоком 29.

Для автоматического центрирования верхней плиты, смонтированной на колоннах с тепловыми зазорами, относительно главной оси пресса служит устройство, состоящее из центрального пальца 30, двух боковых пальцев 31, закрепленных на раме 12 и сопряженных с овальными отверстиями вкладышей 32 и 33, установленных в верхней плите 22 (фиг.3, 4, 5, 6, 7, где X - технологический компенсационный зазор; У - тепловой компенсационный зазор).

С целью лучшего доступа к ТЭНам 34 штампа первого яруса 25 пружинные амортизаторы имеют легкоразъемную конструкцию и могут поворачиваться вниз (фиг. 10, 11, 12). Нижняя плита 16 снабжена кронштейнами 35 с осями 36, на которые посредством серег 37 опираются скалки 38 с пружинами сжатия 39, кольцами 40, регулировочными гайками 41, втулками 42, имеющими бурт 43 и кольцевую канавку 44, упорами 45. Средняя плита 17 снабжена кронштейнами 46 с цилиндрическими отверстиями 47 для втулок 42, винтами 48 для фиксации втулок 42 и окнами шириной Т для прохода скалок 38 при расфиксированных и опущенных вниз на величину Z втулках 42. При отводе скалок 38 вниз упоры 45 удерживают от выпадения втулки 42.

Перед работой пресса штампы 25 и 26 нагревают до технологической температуры отпуска деталей. При этом путем теплообмена нагреваются и расширяются рабочие плиты 16, 17, 22. Плиты 16 и 17 центрируются относительно главной оси пресса за счет выборки тепловых зазоров между направляющими 18 и колоннами 13. Верхняя плита 22, имеющая относительно колонн 13 тепловые зазоры R, расширяется, автоматически сохраняя центрирование относительно главной оси пресса посредством устройства, описанного выше. Так как основание 11 и рама 12 нагреваются незначительно через теплообмен и тепловое излучение, параллельность колонн 13, определяющая качество перемещения подвижных плит 16 и 17, будет обеспечена с незначительными отклонениями от исходного (холодного) состояния пресса.

При работе пресса из гидроцилиндра 28 выдвигается вверх шток 29, который поднимает плиту 16 с нижней половиной штампа 25. После перемещения плиты 16 на величину H1 штамп 25 закрывается. При этом скалки 38 скользят во втулках 42, а пружины 39, сжимаясь, плавно нейтрализуют вес плиты 17 с двумя половинами штампов 25 и 26, создавая условия для "мягкого" (ненагруженного) закрывания штампа 25, чтобы в еще не нагретых тонкостенных отпускаемых деталях не образовалось трещин из-за большой весовой нагрузки в момент снятия с упоров 20 плиты 17. При дальнейшем совместном перемещении плит 16 и 17 на величину H2 закрывается штамп 26 с минимальной нагрузкой, обеспечиваемой гидроприводом. Производится нагрев деталей в штампах, затем выдержка по времени с рабочей нагрузкой (в заневоленном состоянии). После выдержки следует возврат подвижных элементов пресса в исходное положение и раскрытие штампов - поочередно, начиная со второго яруса, и установка плит 17 и 16 на упоры 20 и 19 соответственно.

Положительный экономический эффект, достигаемый заявляемым решением, заключается в снижении энергозатрат на поддержание технологического теплового режима пресса, в снижении трудозатрат на ремонт и обслуживание штампов отпуска с электронагревом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2152301C1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2004 |

|

RU2270732C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| АВТОМАТ ДЛЯ РЕДУЦИРОВАНИЯ ТРУБ | 1999 |

|

RU2167729C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2140353C1 |

| ШТАМП ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО И ПОЛОСОВОГО МАТЕРИАЛА | 1998 |

|

RU2137606C1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2001 |

|

RU2207928C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ИЗДЕЛИЙ | 1989 |

|

SU1815872A1 |

Изобретение относится к области термической обработки стальных деталей, а именно к конструкциям прессов для отпуска тонкостенных деталей, например дисков сцепления автомобильных двигателей после закалки. Техническим результатом изобретения является упрощение конструкции пресса, сокращение тепловых потерь, улучшение условий обслуживания пресса, повышение его ремонтопригодности. В двухъярусном прессе отпуска, содержащем станину с теплоизоляцией, внутри которой закреплено основание с жестко связанными с ним четырьмя вертикальными колоннами, на которых смонтированы нижняя и средняя подвижные плиты, взаимодействующие через пружинные амортизаторы, и верхняя неподвижная плита, снабженные штампами с электронагревом, колонны вверху связаны рамой с проемами, расположенной выше уровня верхней плиты, причем верхняя плита, смонтированная на колоннах с зазорами, автоматически центрируется относительно главной оси пресса посредством специального устройства, а пружинные амортизаторы имеют легкоразъемную конструкцию и могут поворачиваться вниз. 1 з.п.ф-лы, 12 ил.

| Мод | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| - Курганский экспериментальный конструкторско-технологический ин-т Министерства автомобильной промышленности | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ КОЛЕЦ | 0 |

|

SU352951A1 |

| МНОГОЭТАЖНЫЙ ПРЕСС | 1992 |

|

RU2015921C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ ИЗ ЛИСТА | 1999 |

|

RU2155235C1 |

Авторы

Даты

2003-01-20—Публикация

2000-10-25—Подача