Изобретение относится к машиностроению и -может быть использовано для изготовления длинномерных по- лых изделий из низкоуглеродистых легированных сталей, наружную и внутреннюю поверхность которых получают механической обработкой.

Цель изобретения - улучшение обрабатываемости .

Предлагаемый способ вкл очает гомо- генизируюпр-1й отжиг, 2-3-кратный нагрев выше Ас( на 30-50 с с вьздержкой при этой температуре 15-40 мин, охлаждение на воздухе и механическую обработку. После отжига структура стали состоит из феррита и перлита.

Однократный нагрев отожженной стали до указанных температур приводит к незначительному изменению структуры, характеризующейся трансформацией лишь малой части феррита и перлита. После 2-3-х циклов нагрева зерна феррита дробятся на более мелкие за счет образования аустенита на границах зерен и субзерен. В эти участки переносится углерод и при дальнейшем охлаждении образуется цементит. Перлит после 2-3 циклов теряет пластинчатое строение, пластины цементита дробятся на ряд глобулярных час- -щ, что приводит к улучшению обра- -атываемости.

При увеличении числа циклов до четьфех и более структура огрубляется за счет укрупнения частиц цементита, что снижает как обрабатываемость, так и механические свойства при последующей закалке и высоком .отпуске, а также эксплуатационную стойкость еталлоформ.

Таким образом, наиболее эффектив- ньм является число нагревов после отжига, равное 2-3.

Температура нагрева выше Ас менее чем на 30°С вызывает замедленное превраш;ение структуры и для -улучшения обрабатываемости время выдержки необходимо увеличивать, что приводит к удорожанию изделий и снижению производительности. Нагрев же .заготовок

12359362

воздухе дает структуру закалки, рез ко ухудшающую обрабатываемость.

Наиболее благоприятной является температура нагрева вьште Ас, на 30- 5 50 С, при которой происходит дробление зерен феррита участками перлита, образовавшимися на месте распавшегося аустенита.

Выдержка при верхней температуре 10 цикла менее 15 мин не обеспечивает прогрев заготовок, что ухудшает td- рабатываемость при обработке кольцевым сверлением внутренней поверхности изделий,

15 Выдержка 15-40 мин обеспечивает nporpeiB заготовки до заданной темпера-туры, что позволяет получить ста- бк.т;ьные результаты по всей то.кщина ,заготовки.

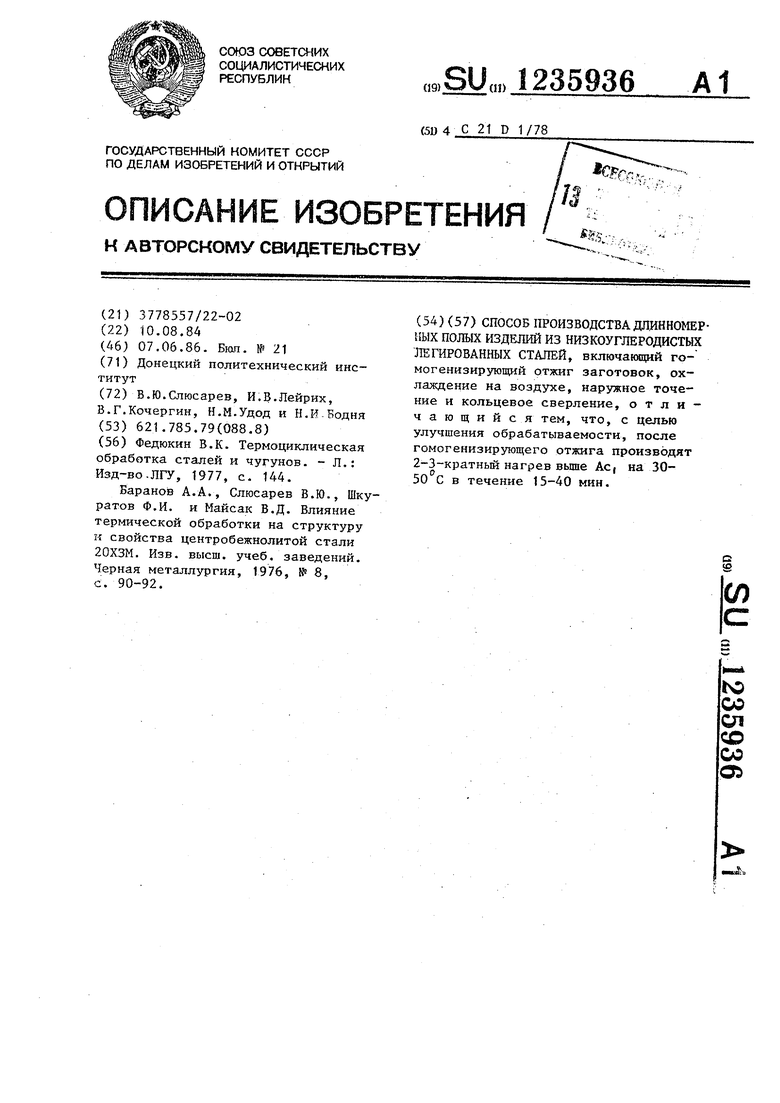

20 П р и .м е р. Изучение обрабатьша- емости после термообработки по предлагаемому способу проводят на стержнях диаметром 60 мм из сталей 20.Ш и 20ХЗМ. Исходным состоянием служит

25 гомогенизиру;ощий отжиг при .1 110°С в течение 3 ч. Часть образцов дополни35

выше Ас более чем на

приводит

тельно нагревают до 780 С (что примерно на 30-40.С выше точки Ас, этих стсглей) и после различной выдержки 30 (10, 15, 30, 40 к 50 мин) охла)адз.ют на воздухе. Число ц.иклов нагрьБа до четырех. Обрабатьюаемость опредьшя- кгг по стойкости инструмента пр-к точе кии резцами.из быстрорежущей стали РбМ5 со след тащими peжимa и резания: V 50 м/мин; S 0,06 мм/об; t 1 мм.

Данные стойкости инструмента в зависимости от режима термической обработки приведены з таблице.

Из приведенных даг-гны ; следует, что заготовки-из ста.йек и 20ХЗМ, обработанные по предлагаемому способу, имеют примерно в два раза лучшую обраб 1тываемость (оцениваемую по 45 стойкости инструмента) по ср авненшо с известным гомогенизирующем отжигом к механической обработкой.

Экономическая эффективность предлагаемого способа обусловлена повышением (в среднем в 1,5-2,0 раза) производительности труда в механических цехах трубных и машиностроительных заводов.

40

50

к получению большого количества аустенита, который при охлаждении на

5

тельно нагревают до 780 С (что примерно на 30-40.С выше точки Ас, этих стсглей) и после различной выдержки 0 (10, 15, 30, 40 к 50 мин) охла)адз.ют на воздухе. Число ц.иклов нагрьБа до четырех. Обрабатьюаемость опредьшя- кгг по стойкости инструмента пр-к точе кии резцами.из быстрорежущей стали РбМ5 со след тащими peжимa и резания: V 50 м/мин; S 0,06 мм/об; t 1 мм.

Данные стойкости инструмента в зависимости от режима термической обработки приведены з таблице.

Из приведенных даг-гны ; следует, что заготовки-из ста.йек и 20ХЗМ, обработанные по предлагаемому способу, имеют примерно в два раза лучшую обраб 1тываемость (оцениваемую по 5 стойкости инструмента) по ср авненшо с известным гомогенизирующем отжигом к механической обработкой.

Экономическая эффективность предлагаемого способа обусловлена повышением (в среднем в 1,5-2,0 раза) производительности труда в механических цехах трубных и машиностроительных заводов.

0

0

15 30 40 50

20ХЗМ

- -

ii

to

15

30 40 30

Редактор И.Дербак

Составитель В.Русаненко Техред Л 0лейник

Заказ 3062/24

Тираж 552

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

21 22 28 29 25

23 24 40 39 30

22 24 38 31 28

20 21 32 26 20

10 10 I

12 14 27 26 20

11 13 30 28 18

11 12 25 23 17

Корректор Л. Пилипенко

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| ЛЕГИРОВАННАЯ СТАЛЬ, ДЕРЖАТЕЛЬ ИЛИ ДЕТАЛЬ ДЕРЖАТЕЛЯ ДЛЯ ИНСТРУМЕНТА ДЛЯ ФОРМОВАНИЯ ПЛАСТМАСС, УПРОЧНЕННАЯ ЗАКАЛКОЙ ЗАГОТОВКА ДЛЯ ДЕРЖАТЕЛЯ ИЛИ ДЕТАЛИ ДЕРЖАТЕЛЯ, СПОСОБ ПРОИЗВОДСТВА ЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2425170C2 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

| Способ отжига быстрорежущей стали | 1979 |

|

SU945196A1 |

| Способ отжига стальных заготовок | 1979 |

|

SU825653A1 |

| Способ обработки литого режущегоиНСТРуМЕНТА из быСТРОРЕжущЕйСТАли | 1979 |

|

SU850703A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| ТРУБА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПРЕВОСХОДНЫМИ ОБРАБАТЫВАЕМОСТЬЮ В ХОЛОДНОМ СОСТОЯНИИ, ТЕХНОЛОГИЧНОСТЬЮ И ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2600460C2 |

| Способ термической обработки быстрорежущей стали | 1981 |

|

SU996476A1 |

| Федюкин В.К | |||

| Термоциклическая обработка сталей и чугунов | |||

| -Л.: Изд-во.ЛГУ, 1977, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

| Баранов А.А., Слгосарев В.Ю., Шку- ратов Ф.И | |||

| и Майсак В.Д | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Изв | |||

| высш | |||

| учеб | |||

| заведений | |||

| Черная металлургия, 1976, №8, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1986-06-07—Публикация

1984-08-10—Подача