Изобретение относится к трубопрокатному производству и может быть использована при производстве труб на непрерывном стане с принудитель- перемещением длинной оправки.

Целью изобретения является повышение производительности процесса.

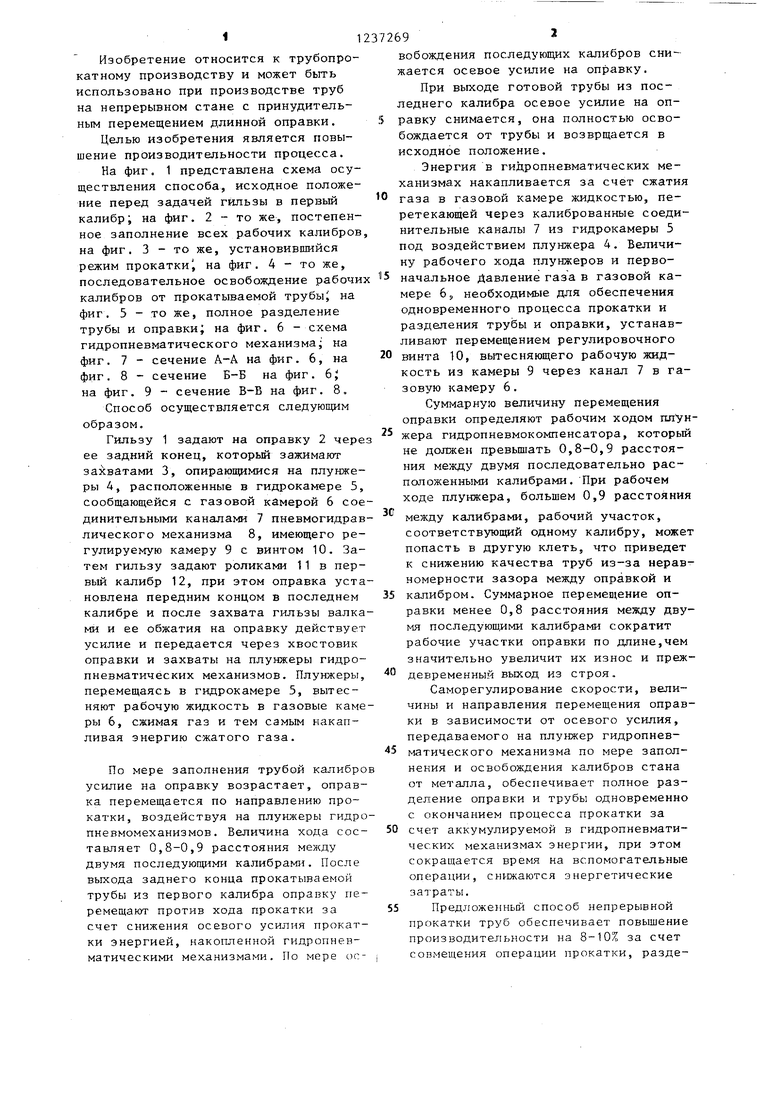

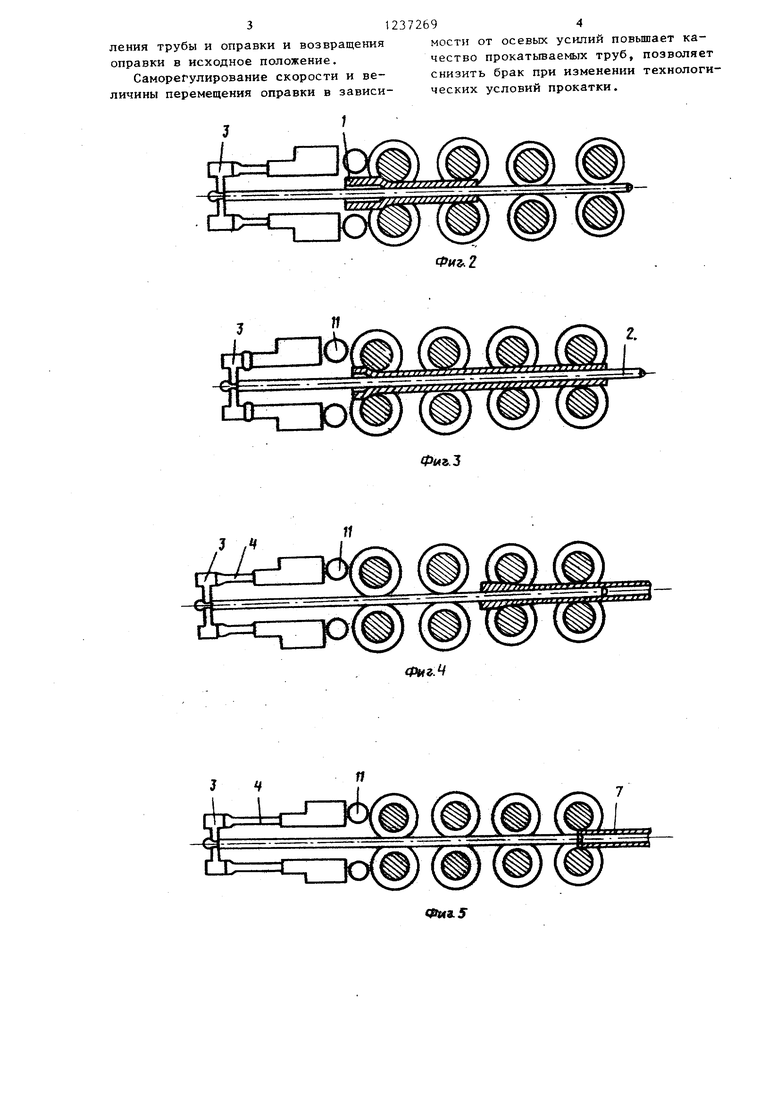

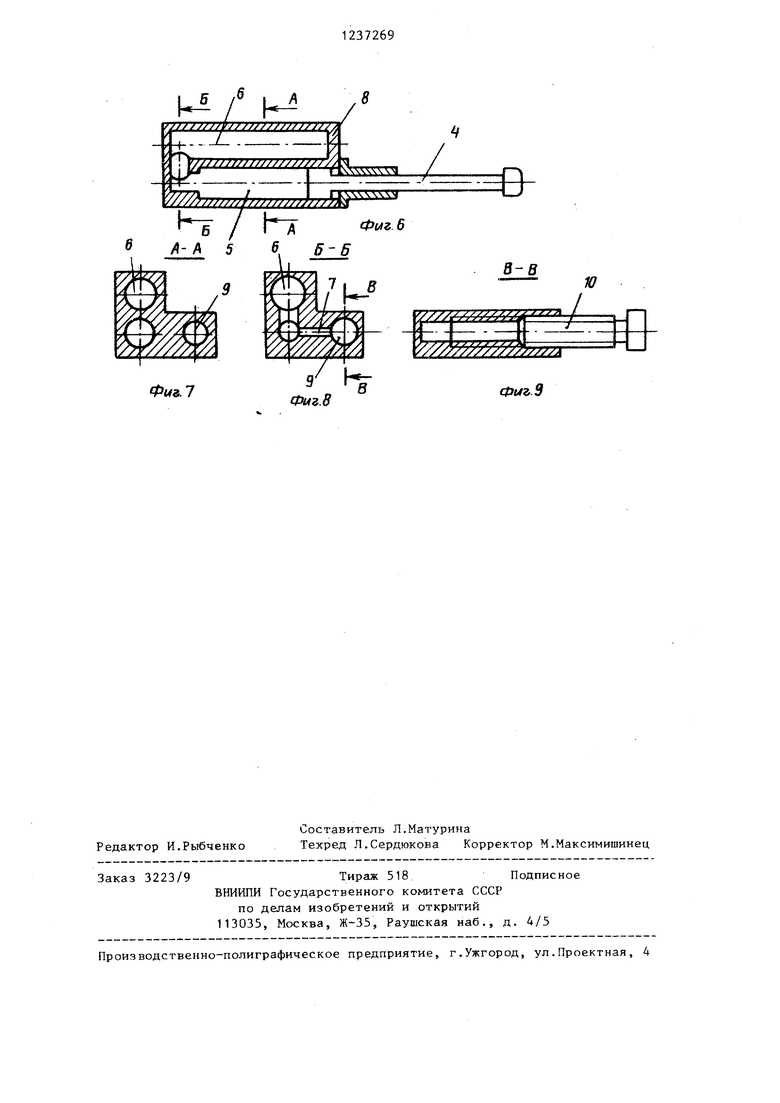

На фиг. 1 представлена схема осуществления способа, исходное положение перед задачей гильзы в первый калибр; на фиг. 2 - то же, постепенное заполнение всех рабочих калибров на фиг. 3 - то же, установившийся режим прокаткиi на фиг. 4 - то же, последовательное освобождение рабочи калибров от прокатываемой трубыi на фиг. 5 - то же, полное разделение трубы и оправки; на фиг. 6 - схема гидропневматического механизмаi на фиг. 7 - сечение А-А на фиг. 6, на фиг. 8 - сечение Б-Б на фиг. 6J на фиг. 9 - сечение В-В на фиг. 8.

Способ осуществляется следующим образом.

Гильзу 1 задают на оправку 2 чере ее задний конец, который зажимают захватами 3, опирающимися на плунжеры 4, расположенные в гидрокамере 5, сообщающейся с газовой камерой 6 соединительными каналами 7 пневмогидрав лического механизма 8, имеющего регулируемую камеру 9 с винтом 10. Затем гильзу задают роликами 11 в первый калибр 12, при этом оправка установлена передним концом в последнем калибре и после захвата гильзы валками и ее обжатия на оправку действует усилие и передается через хвостовик оправки и захваты на плунжеры гидропневматических механизмов. Плунжеры, перемещаясь в гидрокамере 5, вытесняют рабочую жидкость в газовые камеры 6, сжимая газ и тем самым накапливая энергию сжатого газа.

По мере заполнения трубой калибро усилие на оправку возрастает, оправка перемещается по направлению прокатки, воздействуя на плунжеры гидро пневмомеханизмов. Величина хода составляет 0,8-0,9 расстояния между двумя последующими калибрами. После выхода заднего конца прокатываемой трубы из первого калибра оправку перемещают против хода прокатки за счет снижения осевого усилия прокатки энергией, накопленной гидропневматическими механизмами. По мере ос-

0

5

вобождения последующих калибров снижается осевое усилие на оправку.

При выходе готовой трубы из последнего калибра осевое усилие на оправку снимается, она полностью освобождается от трубы и возврщается в исходное положение.

Энергия в гидропневматических механизмах накапливается за счет сжатия газа в газовой камере жидкостью, перетекающей через калиброванные соединительные каналы 7 из гидрокамеры 5 под воздействием плунжера 4. Величину рабочего хода плунжеров и первоначальное Давление газа в газовой камере 6 5 необходимые для обеспечения одновременного процесса прокатки и разделения трубы и оправки, устанавливают перемещением регулировочного винта 10, вытесняющего рабочую жидкость из камеры 9 через канал 7 в газовую камеру 6.

Сум чарную величину перемещения оправки определяют рабочим ходом плунжера гидропневмокомпенсатора, который не должен превьшать 0,8-0,9 расстояния между двумя последовательно расположенными калибрами. При рабочем ходе плунжера, большем 0,9 расстояния

между калибрами, рабочий участок, соответствующий одному калибру, может попасть в другую клеть, что приведет к снижению качества труб из-за неравномерности зазора между оправкой и 5 калибром. Суммарное перемещение оправки менее 0,8 расстояния между двумя последующими калибрами сократит рабочие участки оправки по длине,чем значительно увеличит их износ и преждевременный выход из строя.

Саморегулирование скорости, величины и направления перемещения оправки в зависимости от осевого усилия, передаваемого на плунжер гидропневматического механизма по мере заполнения и освобождения калибров стана от металла, обеспечивает полное разделение оправки и трубы одновременно с окончанием процесса прокатки за счет аккумулируемой в гидропневматических механизмах энергии, при этом сокращается время на вспомогательные операции, снижаются энергетические затраты.

Предложенный способ непрерывной прокатки труб обеспечивает повьшение производительности на 8-10% за счет совмещения операции прокатки, раздеС

0

5

50

55

ления трубы и оправки и возвращения оправки в исходное положение.

Саморегулирование скорости и величины перемещения оправки в зависимости от осевых усилий повьшает качество прокатьтаемых труб, позволяет снизить брак при изменении технологических условий прокатки.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессвалковой прошивки | 1980 |

|

SU1005962A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Способ продольной прокатки труб | 1978 |

|

SU689751A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

| Способ прессвалковой прошивки | 1991 |

|

SU1821251A1 |

| Способ периодической прокатки труб | 1979 |

|

SU825214A1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 2010 |

|

RU2438808C2 |

2

J .t

Р

Фиг.

Э1иа5

t / hrФ«гб

5-5

ФтЛ

Фиг.В

5-ff

2

Ю

fФ14г.З

Редактор И.Рыбченко

Составитель Л.Матурина

Техред Л.Сердюкова Корректор М.Максимишинец

Заказ 3223/9Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Патент США № 4353238, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА НЕПРЕРЫВНОМ СТАНЕ | 0 |

|

SU238498A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-15—Публикация

1984-12-05—Подача