12 к обработке

Изобретение относится металлов давлением.

Целью изобретения является повышение производительности штамповки за счет сокращения вспомогательного времени при извлечении недоформованных изделий. .

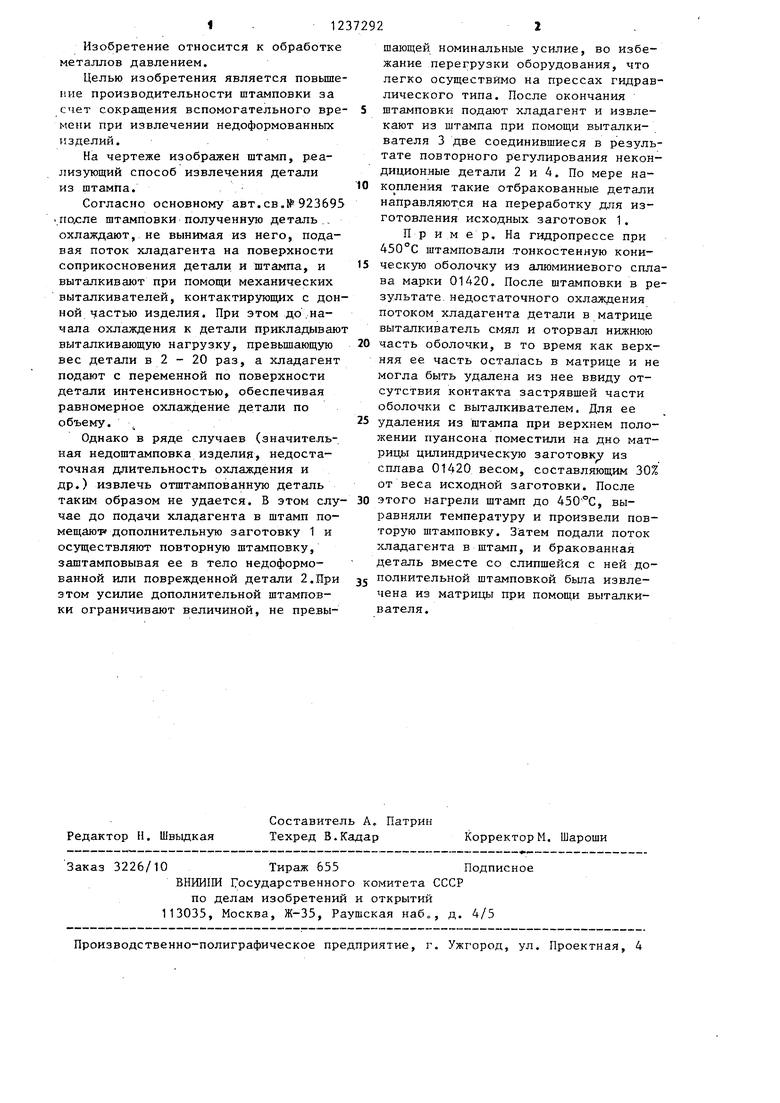

На чертеже изображен штамп, реализующий способ извлечения детали из штампа.

Согласно основному авт.св.№ 923695 -Г1ох:ле штамповки полученную деталь., охлаждают, не вынимая из него, подавая поток хладагента на поверхности соприкосновения детали и штампа, и выталкивают при помощи механических выталкивателей, контактирующих с донной частью изделия. При этом до.начала охлаждения к детали прикладываю выталкивающую нагрузку, превьш1ающую вес детали в 2 - 20 раз, а хладагент подают с переменной по поверхности детали интенсивностью, обеспечивая равномерное охлаждение детали по объему, ч

Однако в ряде случаев (значительная недощтамповка изделия, недостаточная длительность охлаждения и др.) извлечь отштампованную деталь таким образом не удается. В этом случае до подачи хладагента в штамп помещают дополнительную заготовку 1 и осуществляют повторную штамповку, заштамповывая ее в тело недоформо- ванной или поврежденной детали 2.При этом усилие дополнительной штамповки ограничивают величиной, не превы

ор И. Швыдкая 3226/10

Составитель А. Патрин Техред В.Кадар

Корр Подп

Тираж 655 ВНИИПИ Г осударственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб„, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0

тающей, номинальные усилие, во избежание перегрузки оборудования, что легко осуществимо на прессах гидравлического типа. После окончания штамповки подают хладагент и извлекают из штампа при помощи выталкивателя 3 две соединившиеся в результате повторного регулирования некондиционные детали 2 и 4. По мере накопления такие отбракованные детали направляются на переработку для изготовления исходных заготовок 1.

П р им ер. На гидропрессе при 450°С штамповали тонкостенную кони5 ческую оболочку из алкгминиевого сплава марки 01420. После штамповки в результате, недостаточного охлаждения потоком хладагента детали в матрице выталкиватель смял и оторвал нижнюю часть оболочки, в то время как верхняя ее часть осталась в матрице и не могла быть удалена из нее ввиду отсутствия контакта застрявшей части оболочки с выталкивателем, Для ее удаления из штампа при верхнем положении пуансона поместили на дно матрицы цилиндрическую заготовку из сплава 01420 весом, составляющим 30% от веса исходной заготовки. После этого нагрели штамп до 450 °С, вы- равняли температуру и произвели пов- торую штамповку. Затем подали поток хладагента в штамп, и бракованная деталь вместе со слипшейся с ней до полнительной штамповкой была извлечена из матрицы при помощи выталкивателя.

0

5

0

Корректор М. Шароши Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых конических изделий с дном | 1980 |

|

SU1053941A1 |

| Средство для удаления изделий при горячей штамповке | 1991 |

|

SU1817731A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКИ ЗАГОТОВОК С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2011 |

|

RU2459683C1 |

| Способ изотермической штамповки | 1981 |

|

SU1006015A1 |

| Способ штамповки поковок и устройство для его осуществления | 1983 |

|

SU1238869A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗОТЕРМИЧЕСКОЙ ШТАМПОВКОЙ | 1991 |

|

RU2019356C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

| Штамп для двухпереходной вытяжки | 1982 |

|

SU1053929A1 |

| Авторское свидетельство СССР № 923695 | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-15—Публикация

1983-11-23—Подача