Изобретение относится к оборудованию для производства резиновых технических изделий, в частности, из листовых заготовок путем вулканизации соединительных швов под давлением.

Цель изобретения - повышение качества изделий.

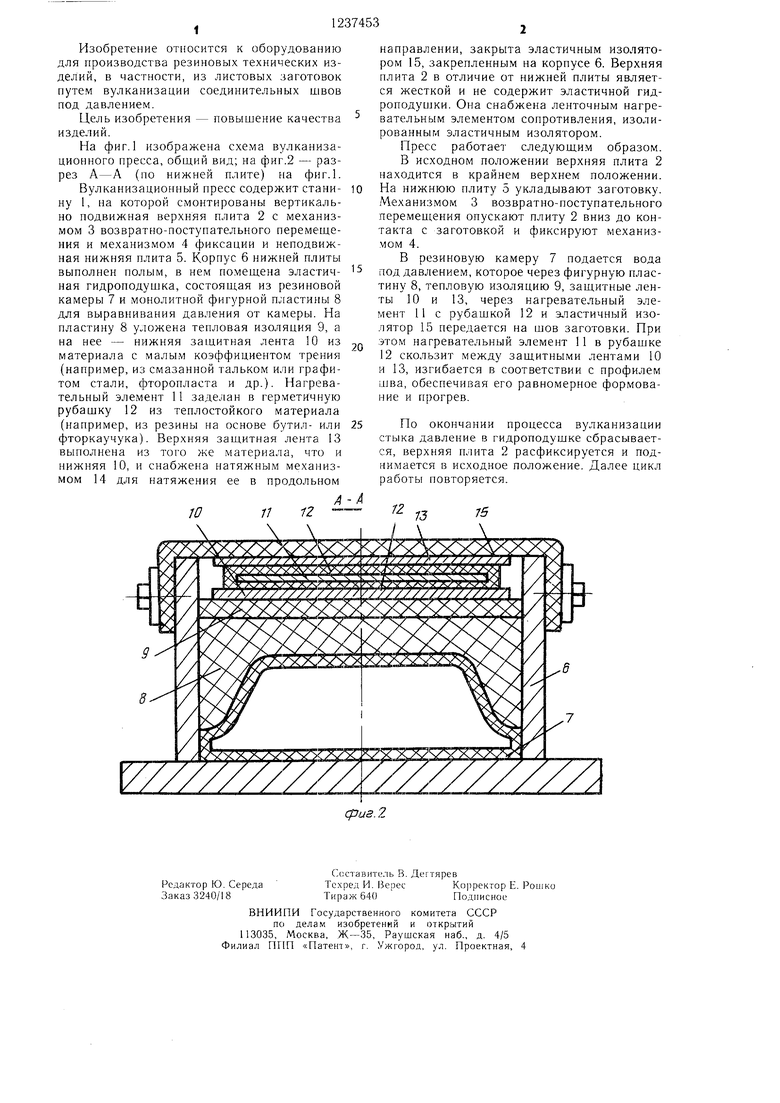

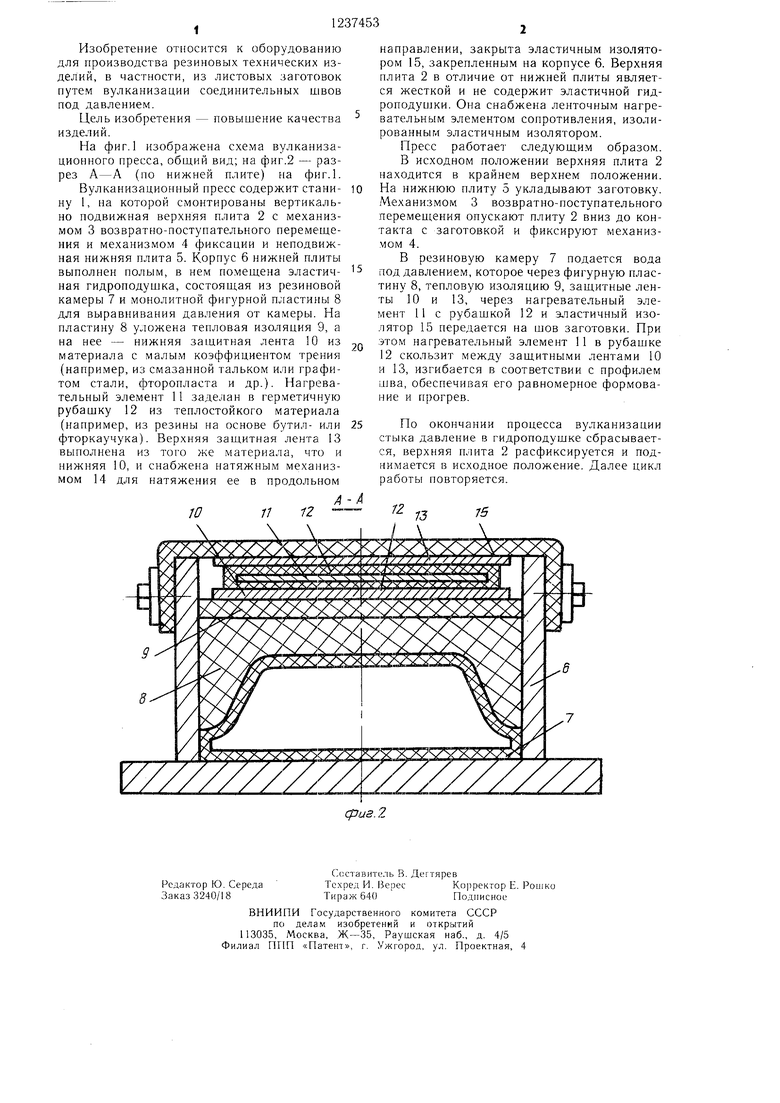

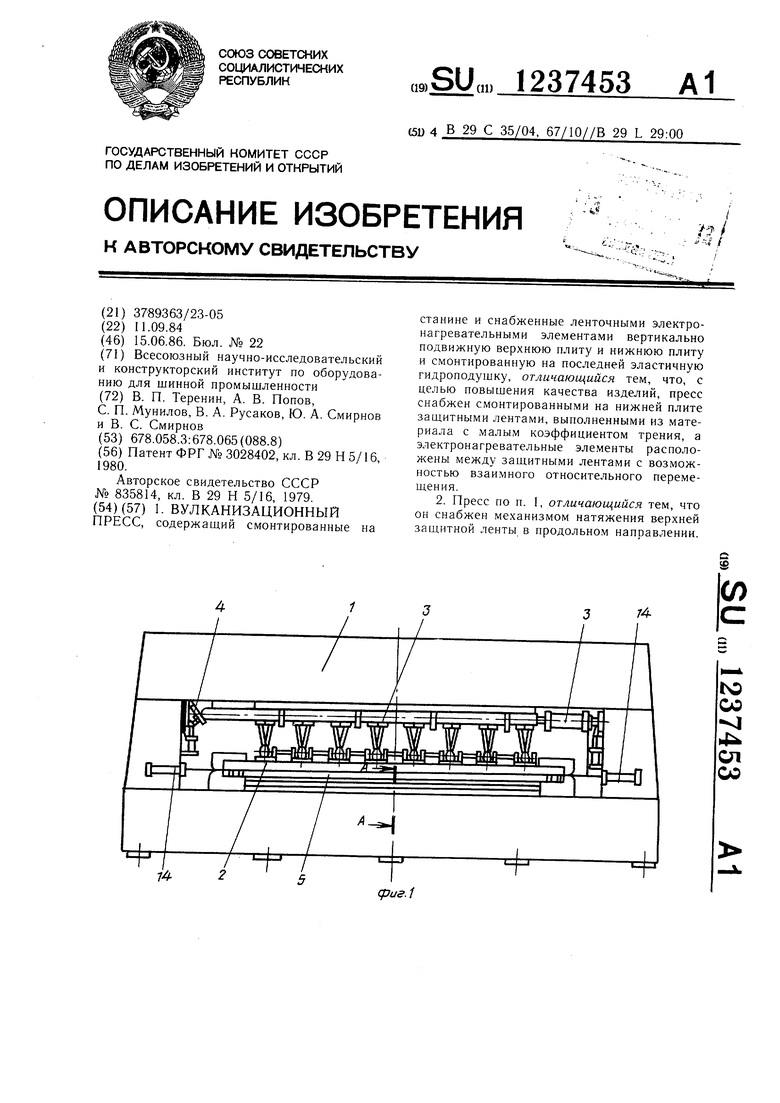

На фиг. 1 изображена схема вулканиза- ционного пресса, обпдий вид; на фиг.2 - разрез А-А (по нижней плите) на фиг.1.

Вулканизационный пресс содержит стани- ну 1, на которой смонтированы вертикально подвижная верхняя плита 2 с механизмом 3 возвратно-поступательного перемеше- ния и механизмом 4 фиксации и неподвижная нижняя плита 5. Корпус 6 нижней плиты выполнен полым, в нем помеш,ена эластичная гидроподушка, состояш,ая из резиновой камеры 7 и монолитной фигурной пластины 8 для выравнивания давления от камеры. На пластину 8 уложена тепловая изоляция 9, а на нее - нижняя защитная лента 10 из материала с малым коэффициентом трения (например, из смазанной тальком или графитом стали, фторопласта и др.). Нагревательный элемент 11 заделан в герметичную рубашку 12 из теплостойкого материала (например, из резины на основе бутил- или фторкаучука). Верхняя защитная лента 3 выполнена из того же материала, что и нижняя 10, и снабжена натяжным механизмом 14 для натяжения ее в продольном

А W11 12

0

направлении, закрыта эластичным изолятором 15, закрепленным на корпусе 6. Верхняя плита 2 в отличие от нижней плиты является жесткой и не содержит эластичной гид- роподуц1ки. Она снабжена ленточным нагревательным элементом сопротивления, изолированным эластичным изолятором.

Пресс работает следующим образом.

В исходном положении верхняя плита 2 находится в крайнем верхнем положении. На нижнюю плиту 5 укладывают заготовку. Механизмом 3 возвратно-поступательного перемещения опускают плиту 2 вниз до контакта с заготовкой и фиксируют механизмом 4.

В резиновую камеру 7 подается вода под давлением, которое через фигурную пластину 8, тепловую изоляцию 9, защитные ленты 10 и 13, через нагревательный элемент 11 с рубашкой 12 и эластичный изолятор 15 передается на шов заготовки. Нри этом нагревательный элемент II в рубашке 12 скользит между защитными лентами 10 и 13, изгибается в соответствии с профилем шва, обеспечивая его равномерное формование и прогрев.

По окончании процесса вулканизации стыка давление в гидроподущке сбрасывается, верхняя плита 2 расфиксируется и поднимается в исходное положение. Далее цикл работы повторяется.

сриг. 2

Составитель В. Дегтярев Техред И. IJepecКорректор Е. Рошко

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПГШ «Патет, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизационный пресс | 1985 |

|

SU1351802A2 |

| Вулканизационный пресс | 1976 |

|

SU605370A1 |

| Пресс вулканизационный | 1979 |

|

SU835814A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2357860C2 |

| ПОДПРЕССОВОЧНОЕ УСТРОЙСТВО К ВУЛКАНИЗАЦИОННОМУ ПРЕССУ | 2005 |

|

RU2293017C1 |

| Пресс-форма для вулканизации резинотехнических изделий с ребрами жесткости | 1980 |

|

SU887243A1 |

| Способ соединения прорезиненных ремней и устройство для осуществления этого способа | 1980 |

|

SU928117A1 |

| СПОСОБ ВУЛКАНИЗАЦИИ ШЕВРОННОЙ ЛЕНТЫ | 2022 |

|

RU2795292C1 |

| Установка для сборки крупногабаритных резинотехнических изделий | 1978 |

|

SU739835A1 |

| Вулканизационный пресс | 1987 |

|

SU1482810A1 |

| Патент ФРГ № 3028402, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Пресс вулканизационный | 1979 |

|

SU835814A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-06-15—Публикация

1984-09-11—Подача