1

Изобретение относится к области разделения сыпучих материалов, в частности к.технике для сепарирования продуктов мукомольно-крупяных и комбикормовых производств, и являет усовершенствованием инерционного сепаратора по авт.св. № 1209322.

По основному авт.св. № 1209322 известен инерционный сепаратор, имеющий корпус, два рабочих органа, конический патрубок, установленный между рабочими органами, загрузочно устройство, патрубки мелкой и крупн фракции и приемники этих фракций, затворы, лабиринтное уплотнение СО

Недостатком известного устройств является то, что установленный межд патрубками для вьгоода крупной фракции основного рабочего органа и загрузочным патрубком дополнительного рабочего органа конусный сборник выполняет лишь . вспомогательную функцию и не может использовать- ся при вьтолнении собственно технологического процесса сепарирования. Это приводит к повьшению материалоекости машины и создает непроизводительные затраты энергии, 1)асходуемы на необусловленное технологической необходимостью сжатие воздуха в узкой части конуса.

Целью изобретения является снижение энергоемкости и повышение эффективности процесса сепарирования.

Поставленная цель достигается тем, что инерционный сепаратор снабжен упругими элементами, соединяющими конический- патрубок с корпусом сепаратора, при этом поверхности конического патрубка и патрубков вывода крупных фрак1 сий выполнены пер фори ров анными.

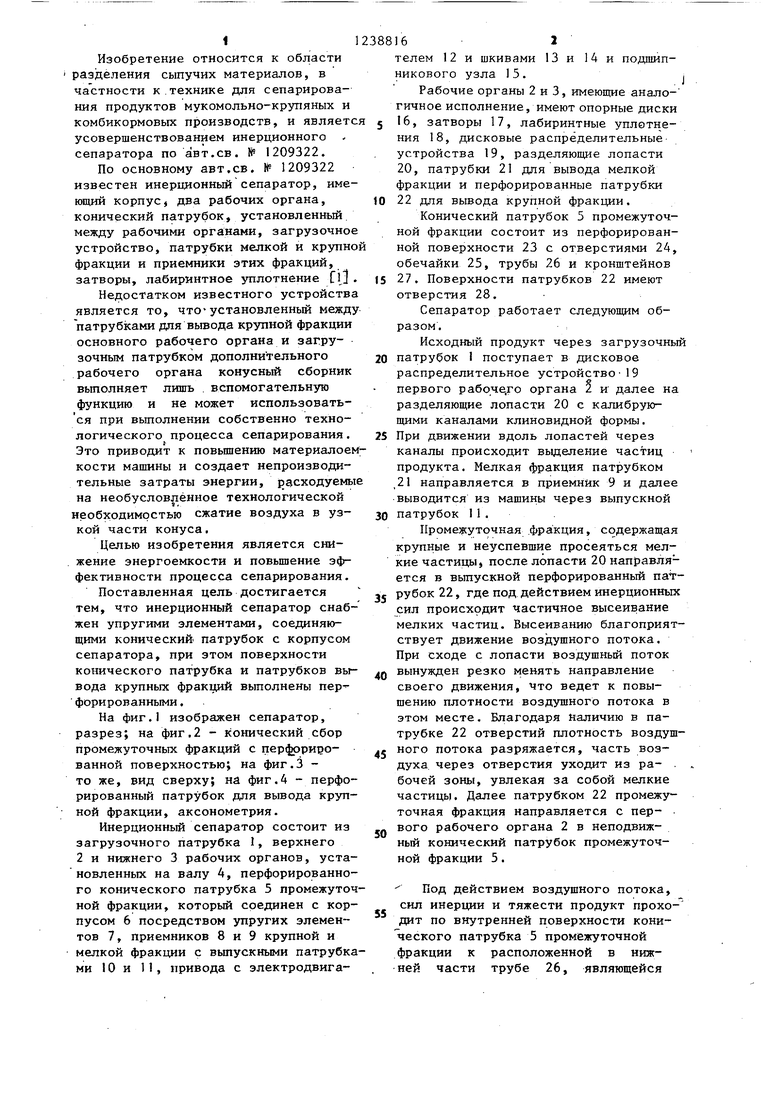

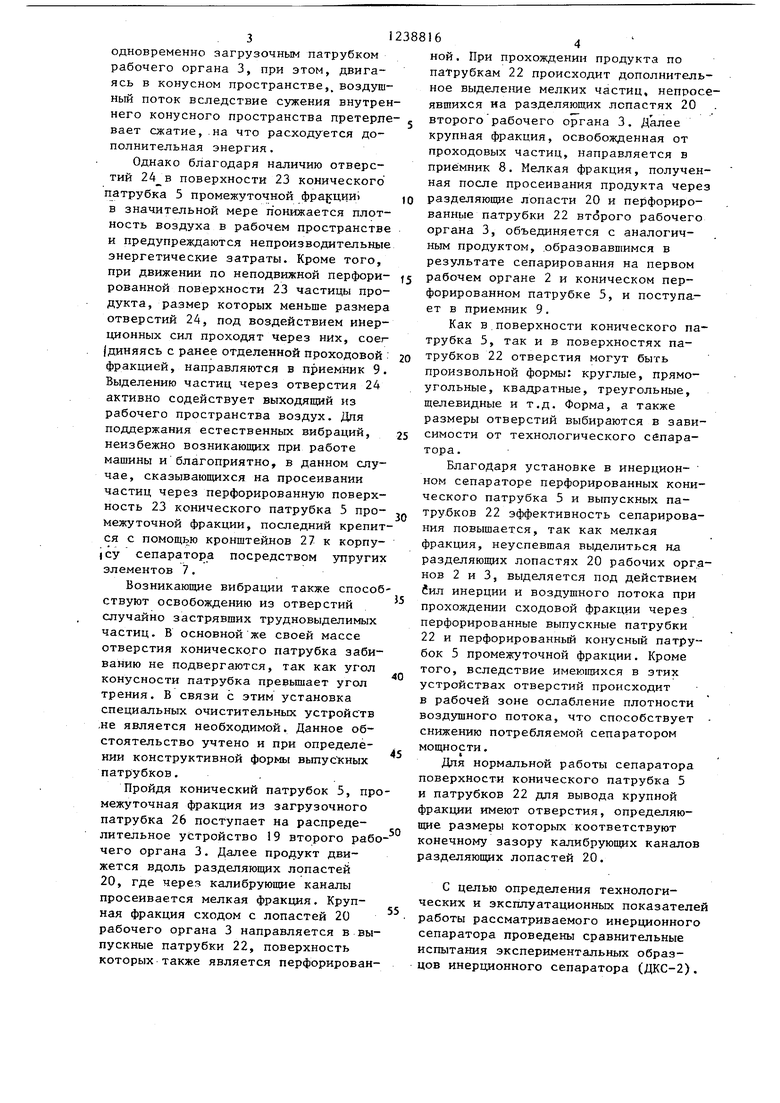

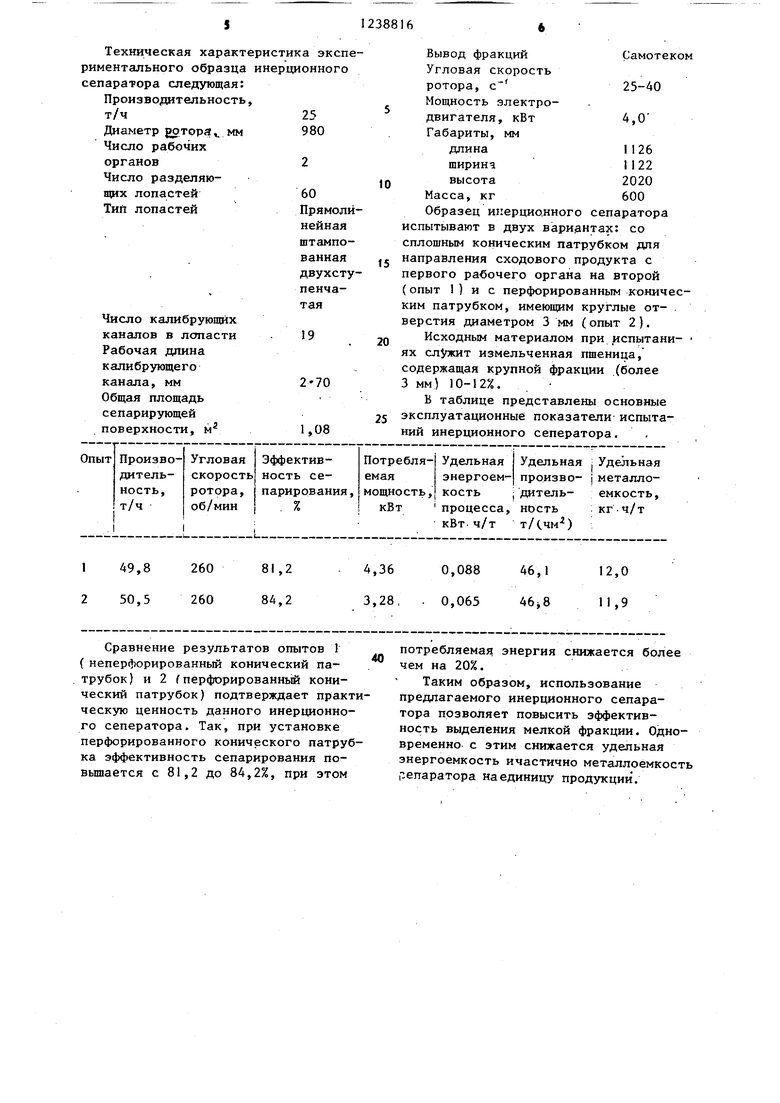

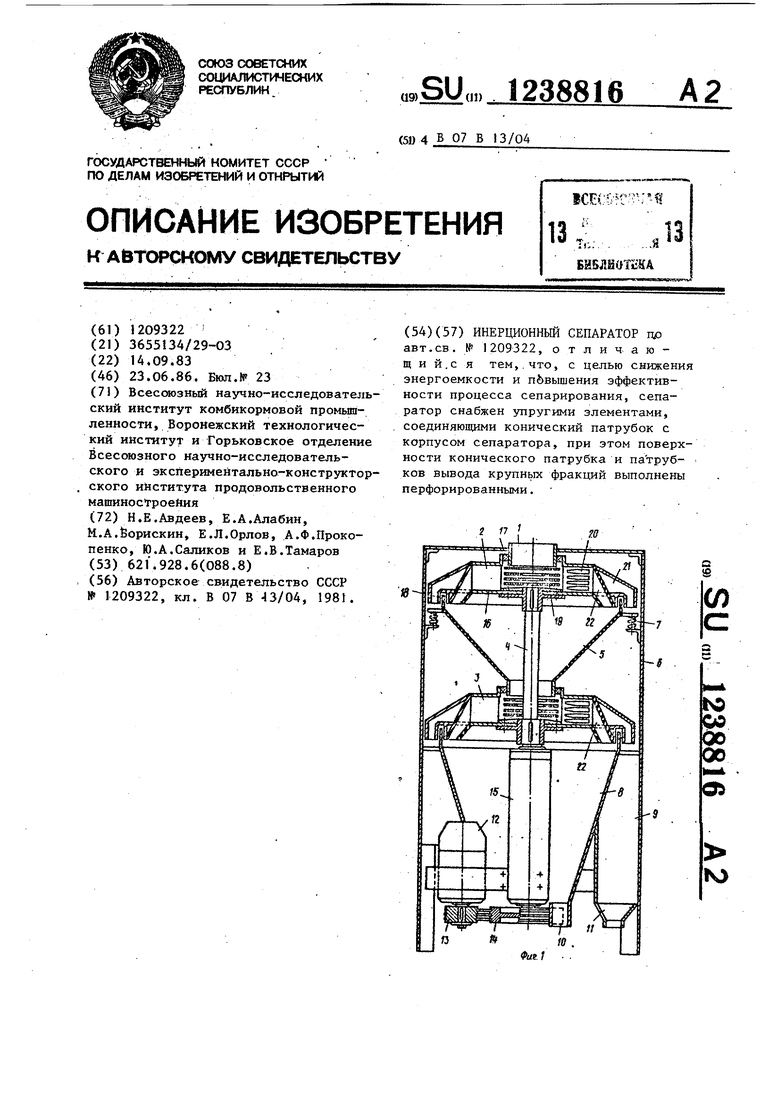

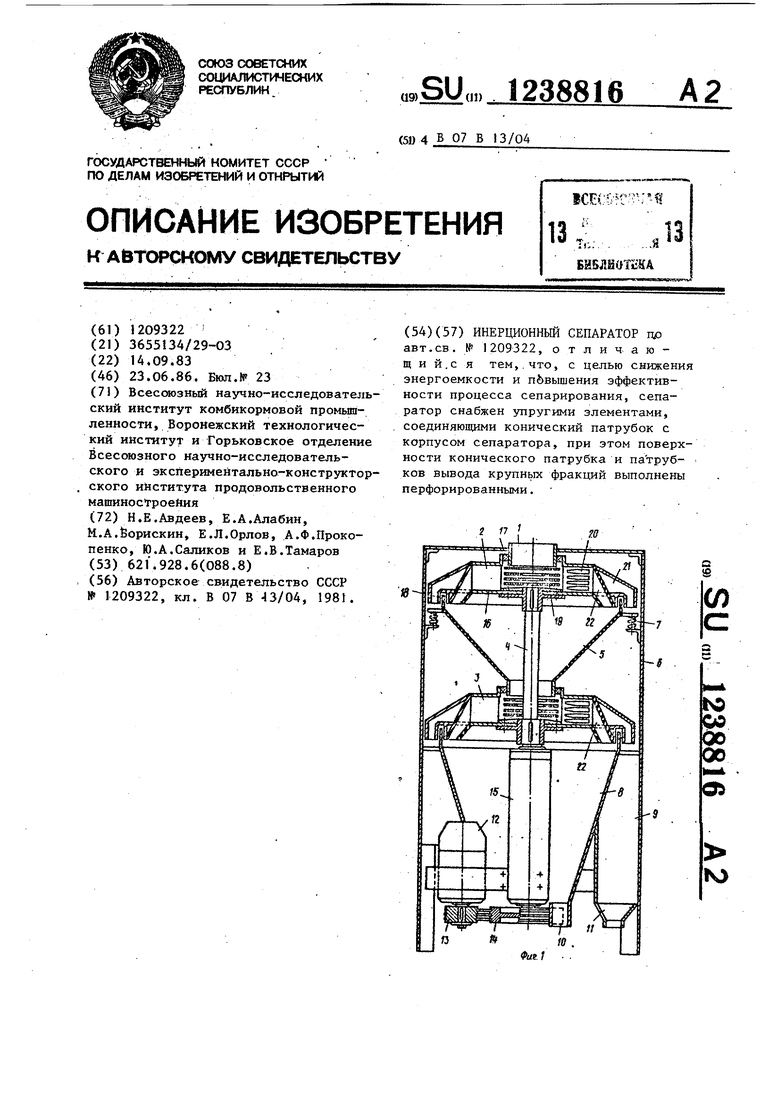

На фиг.1 изображен сепаратор, разрез; на фиг,2 - конический сбор промежуточных фракций с перфорированной поверхностью; на фиг.З - то же, вид сверху; на фиг.А - перфорированный патрубок для вывода крупной фракции, аксонометрия.

Инерционный сепаратор состоит из загрузочного патрубка 1, верхнего 2 и нижнего 3 рабочих органов, установленных на валу 4, перфорированного конического патрубка 5 промежуточной фракции, который соединен с корпусом 6 посредством упругих элементов 7, приемников 8 и 9 крупной и мелкой фракции с выпускными патрубками 10 и 11, привода с электродвига

0

5

88

5

5

0

5

0

5

0

5

162

телам 12 и шкивами 13 и 14 и подшипникового узла 15.,

Рабочие органы 2 и 3, имеющие анало- гичное исполнение, имеют опорные диски I6, затворы 17, лабиринтные уплотнения 18, дисковые распределительные- устройства 19, разделяющие лопасти 20, патрубки 21 для вывода мелкой фракции и перфорированные патрубки 22 для вывода крупной фракции.

Конический патрубок 5 промежуточной фракции состоит из перфорированной поверхности 23 с отверстиями 24, обечайки 25, трубы 26 и кронштейнов 27. Поверхности патрубков 22 имеют отверстия 28.

Сепаратор работает следующим образом.

Исходный продукт через загрузочный патрубок 1 поступает в дисковое распределительное устройство-19 первого рабочего органа 2 и далее на разделяющие лопасти 20 с калибрующими каналами клиновидной формы. При движении вдоль лопастей через каналы происходит выделение частиц продукта. Мелкая фракция патрубком 21 направляется в приемник 9 и далее выводится из машины через выпускной патрубок 11.

Промежуточная .фракция, содержащая крупные и неуспевшие просеяться мелкие частицы, после лопасти 20 направляется в выпускной перфорированный патрубок 22, где под действием инерционных сил происходит частичное высеивание мелких частиц. Высеиванию благоприятствует движение воздушного потока. При сходе с лопасти воздушный поток вынужден резко менять направление своего движения, что ведет к повышению плотности воздушного потока в этом месте. Благодаря наличию в патрубке 22 отверстий плотность воздушного потока разряжается, часть воздуха через отверстия уходит из ра- . , бочей зоны, увлекая за собой мелкие частицы. Далее патрубком 22 промежу - точная фракция направляется с первого рабочего органа 2 в неподвижный конический патрубок промежуточной фракции 5.

Под действием воздушного потока, сил инерции и тяжести продукт прохо- дит по внутренней поверхности конического патрубка 5 пром1ежуточной фракции к расположенной в нижней части трубе 26, являющейся

3

одновременно загрузочным патрубком рабочего органа 3, при этом, двигаясь в конусном пространстве,, воздуш- ньм поток вследствие сужения внутрен него конусного пространства претерпе вает сжатие, .на что расходуется дополнительная энергия,

Однако благодаря наличию отверстий поверхности 23 конического

патрубка 5 промежуточной фракции в значительной мере понижается плотность воздуха в рабочем пространстве и предупреждаются непроизводительньте энергетические затраты. Кроме того, при движении по неподвижной перфорированной поверхности 23 частицы продукта, размер которых меньше размера отверстий 24, под воздействием иИер- ционных сил проходят через них, соег|диняясь с ранее отделенной проходовой фракцией, направляются в приемник 9. Выделению частиц через отверстия 24 активно содействует выходящий из рабочего пространства воздух. Дпя поддержания естественньгх вибраций, неизбежно возникающих при работе машины и благоприятно, в данном случае, сказывающихся на просеивании частиц через перфорированную поверхность 23 конического патрубка 5 промежуточной фракции, последний крепится с помощью кронштейнов 27 к корпу|су сепаратора посредством З Т ругих элементов 7.

Возникающие вибрации также способствуют освобождению из отверстий случайно застрявших трудновыделимых частиц. В основной же своей массе отверстия конического патрубка забиванию не подвергаются, так как угол конусности патрубка превьш1ает угол трения. В связи с этим установка специальных очистительных устройств

.не является необходимой. Данное обстоятельство учтено и при определении конструктивной формы вьтус кных патрубков.

Пройдя конический патрубок 5, про межуточная фракция из загрузочного патрубка 26 поступает на распределительное устройство 19 второго рабо чего органа 3. Далее продукт движется вдоль разделяющих лопастей 20, где через калибрующие каналы просеивается мелкая фракция. Крупная фракция сходом с лопастей 20 рабочего органа 3 направляется в выпускные патрубки 22, поверхность которых также является перфорирован10

f5

20

25

388164

ной. При прохождении продукта по патрубкам 22 происходит дополнительное выделение мелких частиц, непросеявшихся на разделяющих лопастях 20 второго рабочего органа 3. Далее крупная фракция, освобожденная от проходовых частиц, направляется в приёмник 8. Мелкая фракция, полученная после просеивания продукта через разделяющие лопасти 20 и перфорированные патрубки 22 втсэрого рабочего органа 3, объединяется с аналогичным продуктом, .образовавшимся в результате сепарирования на первом рабочем органе 2 и коническом перфорированном патрубке 5, и поступает в приемник 9.

Как в поверхности конического патрубка 5, так и в поверхностях патрубков 22 отверстия могут быть произвольной формы: круглые, прямоугольные, квадратные, треугольные, щелевидные и т.д. Форма, а также размеры отверстий выбираются в зависимости от технологического сепаратора.

Благодаря установке в инерцион- ном сепараторе перфорированных конического патрубка 5 и выпускных патрубков 22 эффективность сепарирования повышается, так как мелкая фракция, неуспевшая выделиться аа разделяющих лопастях 20 рабочих органов 2 и 3, выделяется под действием ил инерции и воздушного потока при прохождении сходовой фракции через перфорированные выпускные патрубки 22 и перфорированный конусный патрубок 5 промежуточной фракции. Кроме того, вследствие имеющихся в этих устройствах отверстий происходит в рабочей зоне ослабление плотности воздушного потока, что способствует снижению потребляемой сепаратором мощности.

Дпя нормальной работы сепаратора поверхности конического патрубка 5 и патрубков 22 для вывода крупной фракции имеют отверстия, определяющие размеры которых коответствуют конечному зазору калибрующих каналов разделяющих лопастей 20.

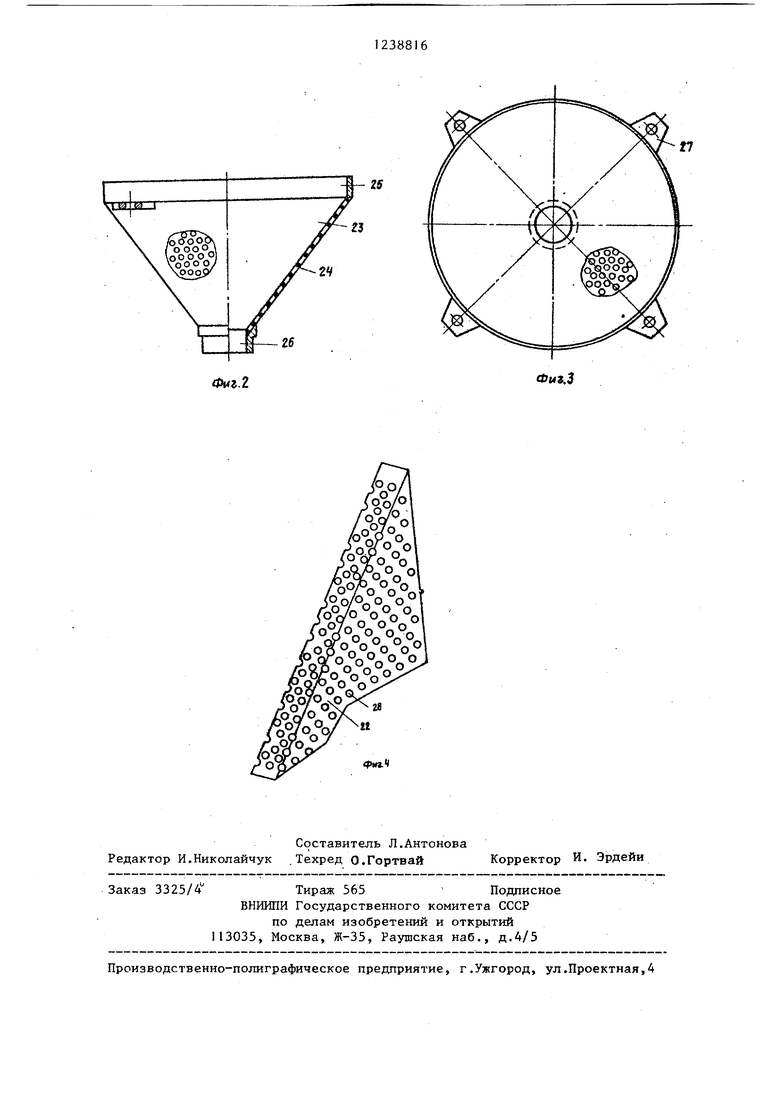

С целью определения технологических и эксплуатационных показателей работы рассматриваемого инерционного сепаратора проведены сравнительные испытания экспериментальных образцов инерционного сепаратора (ДКС-2).

30

J5

0

5

0

5

Техническая характеристика экспеиментального образца инерционного епаратора следующая: Производительность, т/ч25

Диаметр go тора мм 980 Число рабочих органов2

Число разделяющих лопастей60 Тип лопастей Прямолинейнаяштампованнаядвухступенчатая

Число калибрующих каналов в лопасти Рабочая длина калибрующего канала, мм Общая площадь сепарирующей поверхности.

Mf

Сравнение результатов опытов Г ( неперфорированный конический патрубок) и 2 (перфорированный конический патрубок) подтверждает практическую ценность данного инерционного сеператора. Так, при установке перфорированного конического патрубка эффективность сепарирования по- вьщ|ается с 81,2 до 84,2%, при этом

0

Вывод фракций Угловая скорость ротора, Мощность электродвигателя, кВт Габариты, мм

длина

ширина

высота Масса, кг

Самотеком

25-40

4,05

0

1 126 1122 2020 600

Образец инерционного сепаратора испытывают в двух вариантах: со сплошным коническим патрубком для направления сходового продукта с первого рабочего органа на второй (опыт 1) и с перфорированным коническим патрубком, имекицим круглые от- . верстия диаметром 3 мм (опыт 2 ).

Исходным материалом при испытани- ях служит измельченная шпеница, содержащая крупной фракции (более 3 мм) 10-12%.

В таблице представлены основные эксплуатационные показатели испытаний инерционного сеператора.

потребляемая энергия снижается более чем на 20%.

Таким образом, использование предлагаемого инерционного сепаратора позволяет повысить эффективность выделения мелкой фракции. Одновременно с этим снижается удельная энергоемкость ичастично металлоемкость репаратора на единицу продукции.

26

Фиг.2

Фмг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Инерционный сепаратор | 1980 |

|

SU1118434A1 |

| Инерционный сепаратор | 1989 |

|

SU1713686A1 |

| Инерционный сепаратор | 1981 |

|

SU1036402A1 |

| Инерционный сепаратор | 1978 |

|

SU1119745A1 |

| Центробежный сепаратор | 1989 |

|

SU1669585A1 |

| ДРОБИЛКА КОРМОВ | 1991 |

|

RU2027343C1 |

| СЕПАРАТОР | 2000 |

|

RU2187384C2 |

| Способ разделения сыпучих материалов | 1987 |

|

SU1597238A1 |

| Дробилка кормов | 1990 |

|

SU1787531A1 |

| Центробежно-противоточный сепаратор | 1988 |

|

SU1632516A1 |

Составитель Л.Антонова Редактор И.Николайчук .Техред о.Гортвай Корректор И. Эрдейи

3325/4

Тираж 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проёкт;;1я.4

| Инерционный сепаратор | 1981 |

|

SU1209322A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-06-23—Публикация

1983-09-14—Подача