Изобретение относится к электротехнической промышленности и может быть использовано для завальцовки химических источников тока.

Целью изобретения является повышение качества продукции при ее эа- вальцовке и расширение функциональных возможностей устройства.

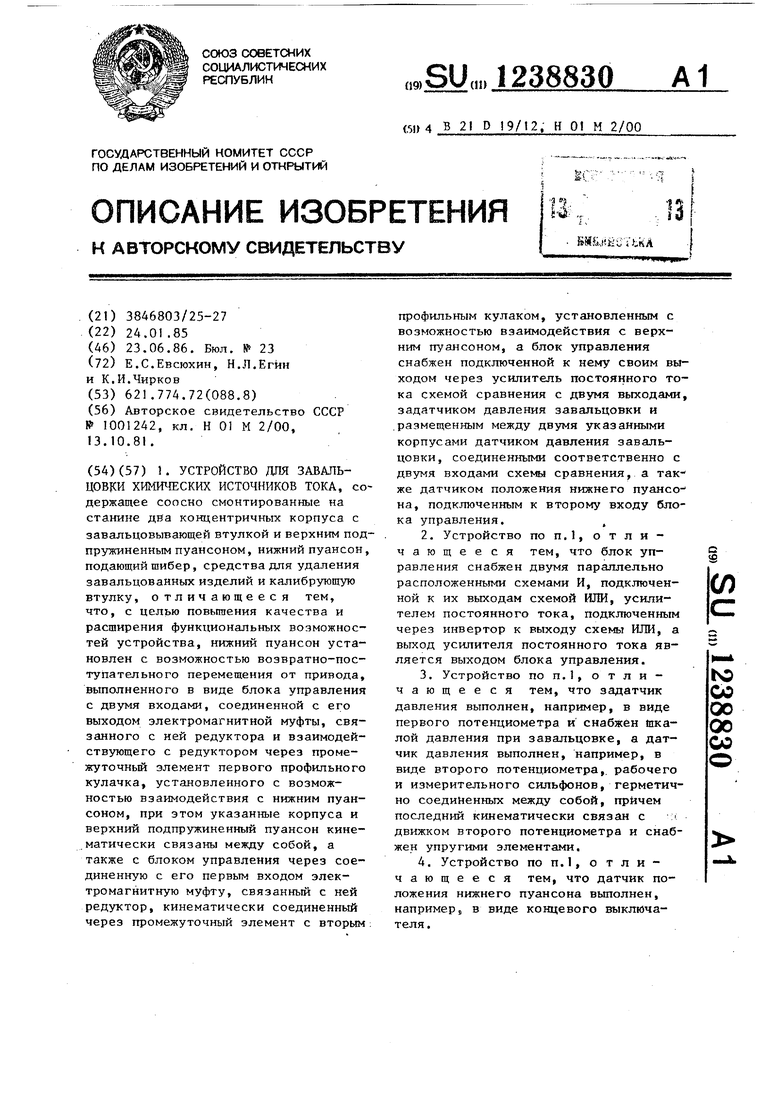

На чертеже приведена общая схема устройства для завальцовки химического источника тока.

Устройство состоит из станины I, в которой подвижно установлены два концентрично расположенных корпуса с завальцовывающей втулкой 2. При этом наружный корпус 3 снабжен в верхней части упорным подшипником 4, который прижат к профильному кулаку 5 привода за счет действия пружины 6 Внутренний корпус 7 днабжен верхним подвижным пуансоном 8, который связан посредством пружины 9 с днищем 10 рабочего сильфона II. Рабочий сильфон 11 посредством трубки 12 герметично соединен с измерительным сильфоном 13, установленным в струбцине 14 с возвратными пружинами 15.

В станине 1 подвижно установлен нижний пуансон 16, снабженный в нижней части упорным подшипником 17, который опирается на профильный кулак 18 привода за счет собственного веса

Между верхним 8 и нижним 16 пуансонами установлена калибрующая втулка 19, положение которой можно изменять винтом 20, установленным на станине 1.

Над нижним пуансоном 16 установлен подающий шибер 21 с приводом 22, а над калибрующей втулкой 19 - выбрасыватель 23 с приводом 24, Приводы 22 и 24 выполнены, например, электромагнитного типа и подключены соответственно к датчику 25 нижнего положения пуансона 16 и датчику 26 верхнего положения корпуса 3. Привод профильного кулака 5 состоит из редуктора 27, связанного с электромагнитной муфтой 28, которая в исходном положении включена и снабжена тормозом 29, выключенным в исходном положении. Электрическая обмотка муфты 28 подключена к первому входу блока 30 управления и выходу усилителя 31 постоянного тока (УПТ), вход которого соединен с выходом схемы 32 сравнения, входами подключенной к датчику-потенциометру 33, движок которого кинематически связан

20

388302

с измерительным сильфоном 13, и к , задатчику-потенциометру 34, движок которого снабжен ручкой и кинематически связан со шкалой 35, програду- ированной в единицах давления при завальцовке.

Привод профильного кулака 18 состоит из редуктора 36, связанного с электромагнитной муфтой 37, которая

Q в исходном положении включена и снабжена тормозом 38, выключенным в исходном положении. Электрическая обмотка муфты 37 подключена к выходу блока 30 управления, второй вход ко,5 торого подключен к датчику 39 положения нижнего пуансона 16.

Блок 30 управления состоит из схем И 40 и 41, выходы которых подключены к схеме ИЛИ 42, выходом через инвертор 43 подключенной к уси-. лителю 44 постоянного тока (УПТ), выход которого является выходом блока 30 управления.

Входные валы электромагнитных

25 муфт 2В и 37 кинематически связаны с электродвигателем 45. Подающий шибер 21 устанавливает изделие 46. Обмотка муфты 28 снабжена переключателем 47.

Устройство работает следующим образом.

Перед началом завальцовки источников тока данного типа оператором . по шкале 35 устанавливается величина оптимального усилия завальцовки для

35 данного типа изделия. Также устанавливаются кулаки 5 и 18 профиля, соответствующего графику завальцовки. Включают питающее напряжение U на все электрические цепи устройства,

при этом крутящий момент с вала электродвигателя 45 передается на входные валы электромагнитных муфт 28 и 37. В исходном положении обмотки муфт обесточены, поэтому они передают тящий момент на редукторы 27 и 36, соответственно. Крутящий момент с выходных валов редукторов 27 и 36 пере-, дается на профильные кулаки 5 и 18. соответственно. При этом передаточ50 ное отношение редуктора 36 меньше, чем редуктора 27, поэтому профильный кулак 18 поворачивается быстрее, чем профильный кулак 5. При достижении профильным кулаком 18 нижнего поло55 жения срабатывает датчик 25 и включает привод 22 подающего шибера 21, который устанавливает корпус изделия 46 на нижний пуансон 16. Далее про-

30

31

фильный кулак 18 поворачивается вверх и, воздействуя через упорный подшипник 17, поднимает нижний пуансон 16 с изделием 46, которое попадает в направляющее отверстие калибрующей втулки 19. При этом на крышку изделия воздействует верхний подпружиненный пуансон 8, крышка занимает рабочее положение, а корпус изделия А6 проходит через калибрующую втулку 19, т.е. выполняется операция протяжки, после которой корпус изделия приобретает рабочие размеры. При достижении профильным кулаком 18 верхнего положения, изделие 46 заканчивает протяжку и находится на пуансоне 16 над калибрующей втулкой 19, при этом срабатывает датчик 9 и уровень +U поступает на входы схем И 40 и 41 блока 30 управ ления. Поскольку на второй вход схем И 40 и .41 логическая 1 не поступает, то на их выходах образуется логический О, который присутствует на выходе схемы ИЛИ 42, а инвертором 43 преобразуется в 1, которая усиливается УПТ 44 и в виде уровня напряжения подается на обмотку муфты 37. Последняя выключается, ее выходной вал становится на тормоз 38, что устраняет инерционное движение деталей привода и обеспечивает точное положение профильного кулака 18 в верхнем положении.

Одновременно с работой привода нижнего пуансона 16 происходит перемещение профильного кулака 5 привода верхнего пуансона 8 и корпусов 3 и 7 с завальцовывающей втулкой 2, которая прижимается к торцевой части изделия 46 и проводит его заваль- цовку. При этом усилие завальцовки постепенно возрастает в соответствии с заданным профилем кулака 5, что приводит к увеличению давления сжатого воздуха в рабочем сильфоне 1I за счет действия на днище 10 сильфона усилия завальцсвывающей втулки 2 через корпус 7. Сжатый воздух по трубке 12 поступает в измерительный силь фон 13, что приводит к его расширению и перемещению движка потенциометра 33 пропорционально приращению давления сжатого воздуха в сильфоне 11. Следует отметить, что возвратные пружины 15 сильфона 13 служат для компенсации усилия пружины 9 на силь фон 11, а также для создания исход388304

ного давления воздуха в сильфонах II и 13 и для возвращения.сильфонов в исходное положение после снятия усилия сильфона 11.

5 Уровень напряжения с датчика потенциометра 33, пропорциональный усилию завальцовки на втулке 2, поступает на вход схемы 32 сравнения, на второй вход которой подается сиг- 10 нал с задатчика 34. При достижении равенства уровней с датчика 33 и задатчика 34 схема 32 сравнения выдает сигнал на УПТ 31, который усиливается и подается на обмотку муфты J5 28 через нормально замкнутый переключатель 47. Муфта 28 выключается и становится по выходному валу на тормоз 29, что полностью исключает пре- вьшение допустимого давления заваль20 цовки, т.е. брак продукции. При этом на другой вход блока 30 управления поступает уровень +U, что приводит к появлению на выходе схемы И 40 логической 1, а на выходе схемы

25 И 41 - О.

Через схему ИЛИ 42.логическая 1 проходит на инвертор 43 и преобразуется в О, который выключает УПТ 44 и снимает напряжение с муфты 30 37. Последняя включается, и крутящий момент передается муфтой 37 на профильный кулак 18, который начинает опускаться вниз, давление завальцовки снижается в соответствии с графи5

ком в зависимости от профилей кулаков 5 и 18. Кулак 5 переходит через точку нижнего положения и поднимается вверх, при этом профиль заднего фронта кулака 5 выполнен достаточно Q крутым, что приводит к быстрому подъему корпуса 3 с пуансоном 8 и заваль- цовьгаающей втулкой 2, контакты датчика 26 положения корпуса 3 замыкаются и включают привод 24 выбрасы- вателя 23, который удаляет готовое изделие с поверхности пуансона I6 и калибрующей втулки 19. Затем указанный цикл повторяется.

Устройство может проводить заваль- 0 цовку различных типов химических источников тока с максимальными возможными отклонениями размеров корпусов при полном исключении брака продукции. Это выполняется за счет введен- 5 ной гибкой обратной связи между рабочими органами устройства, в частности между завальцовывающей втулкой 2 и приводом устройства в зависимое-

ти от усилия завалытовки. Стабильное усилие завальцовки на всех корпусах изделий достигается тем, что для кор пусов с размерами ниже оптимальных код верхнего пуансона и завальцовыва ющей втулки автоматически увеличивается до момента достижения заданного усилия, а для корпусов изделия с размерами больше оптимальньпс автоматически уменьшается также до момента достижения заданного усилия.

При этом устройство совершенно не требует ручных регулировок и вмешательства оператора. Переналадка устройства на другой тип изделия требует лишь установки заданного по стандарту усилия завальцовки по шкале 35 задатчика для заданного типа изделия.

Изменение графика завальцовки выполняется заменой профильных кулаков 5 и 18, что расширяет функциональные возможности устройства. Регулировка высоты калибрующей втулки 19 в зависимости от типа изделий и их размеров вьтолняется оператором с помощью винта 20.

Для выполнения на устройстве только операции протяжки корпуса химического источника тока без его завальцовки, чего требует технология изготовления некоторых видов источников с промежуточной промывкой корпуса на другом оборудовании, переключатель А7 устанавливают в крайнее правое положение, когда пуансон 8 поднят. Тогда на обмотку муфты 28 поступает напряжение -HJ, что приводит к ее выключению и сохранению пуансрна 8 в поднятом положении. Одновременно с этим переключатель 47 отключает датчик 26 и подключает датчик 39 к приводу выбрасывателя 23. В этом режиме изделие автоматически устанавливается шибером 21 и удаляется выбрасывателем 23 после протяжки корпуса в зависимости от положения нижнего пуансона 16.

Предлагаемое устройство обладает следующими преимуществами.

Использование задатчика давления завальцовки и датчика давления завальцовки, установленному между двумя концентрично установленными корпусами с завальцовывающей втулкой и верхним подпружиненным пуансоном, подключенных через схему сравнения и усилитель постоянного тока к блок

управления и электромагнитной муфте в приводе, позволяет осуществить гиб кую обратную связь между рабочими органами устройства, вьтолняющими завапьцовку, и их приводом в зависи- мости от усилия при завальцовке, А это полностью исключает перезаваль- цовку изделий с высотой корпуса ботг лее оптимальной величины и недозавальцовку изделий с высотой корпуса менее оптимальной величины, т,е, полностью исключает брак продукции.

Использование подвижного нижнего пуансона, кинематически связанного

с приводом, который снабжен нажимным профильным кулаком, связанным через редуктор и электромагнитную муфту с выходом блока управления, вход которого подключен к датчику

положения нижнего пуансона, позволяет оперативно изменять усилие завальцовки в соответствии с величиной, установленной на задатчике для данного типа продукции, что полностью исключает брак и расширяет функциональные возможности устройства за счет быстрой переналадки для работы с изделиями других размеров и другими графиками завальцовки путем замены нажимных пpoфг льныx кулаков на другой профиль.

Кроме того, привод нижнего пуансона, отдельный от привода верхнего пуансона, позволяет расширить функциональные возможности устройства за счет его использования в технологических линиях, например, лишь для протяжки корпуса химического источника тока без завальцовки, так как

перед завальцовкой выполняется промежуточная операция - промывка корпуса на другом оборудовании.

Применение привода концентрично расположенного корпуса с завальцовывающей втулкой и верхним подпружиненными пуансоном, связанного через второй редуктор и вторую электромагнитную муфту с входом блока управления и выходом усилителя постоянного тока, вход которого подключен к схеме сравнения, позволяет оперативно ограничивать усилие завальцовки изделия при достижении заданной на задатчике величины, что полностью ис- ключает брак продукции и расширяет функциональные возможности работы устройства с изделиями других размеров и другими графиками завальцовки.

Таким образом, устройство позволяет полностью исключить брак продукции от недозавальцовки и переэа- вальцовки корпуса, простое и надежное в работе, так как компенсирует технологические отклонения размеров и износ оборудования. Кроме того, устройство имеет широкие функциональные возможности, а именно: простую переналадку на работу с изделия ми других типов и размеров, а также

2Ь

2388308

раздельное или совместное проведение операций протяжки корпуса и заваль- цовки, что требуется в зависимости от различных технологий изготовле- г НИИ для различных изделий в области химических источников тока. Кроме того, устройство обеспечивает широкие возможности в изменении графиков за- вальцовки, что дополнительно повьтша10 ет качество продукции различного типа химических источников тока.

Составитель И.Капитонов Редактор О.Юрковецкая Техред И.Попович Корректор

Заказ 3328/5 Тираж 783 Подписное BHWfflH Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород,ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завальцовки химического источника тока | 1981 |

|

SU1001242A1 |

| Способ изготовления корпусов цоколей электрических источников света | 1980 |

|

SU936094A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| Устройство для сборки деталей завальцовкой | 1987 |

|

SU1449174A1 |

| Устройство для завальцовки наконечников оплетки кабелей | 1989 |

|

SU1686563A1 |

| Способ изготовления металлотканевого рукава | 1976 |

|

SU588034A1 |

| Способ изготовления полых изделий, преимущественно шаров | 1990 |

|

SU1779456A1 |

| Способ изготовления сферического шарнира | 1987 |

|

SU1433583A1 |

| СПОСОБ СБОРКИ ШПИНДЕЛЬНОГО УЗЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2043189C1 |

| Устройство для завальцовки химического источника тока | 1981 |

|

SU1001242A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-24—Подача