Изобретение относится к обработ- . ке металлов давлением и к штамповой оснастке.Цель изобретения - расширение технологических возможностей путем уве- личения диапазона диаметров обраба- тываемых деталей.

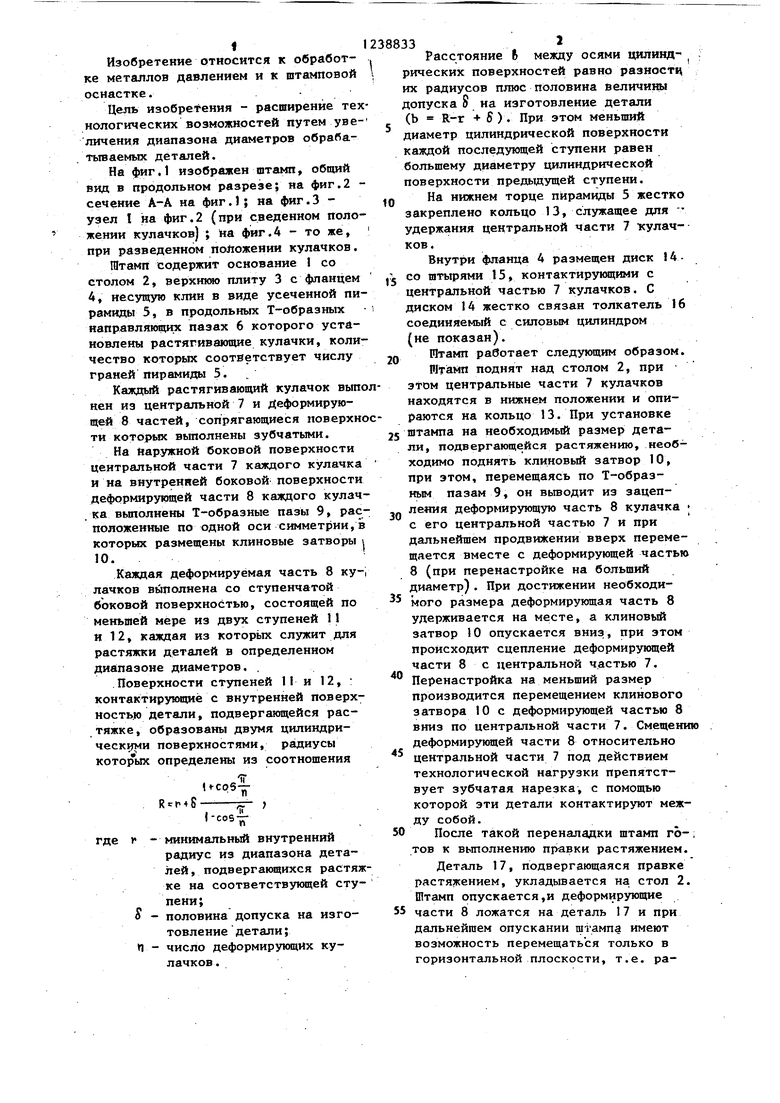

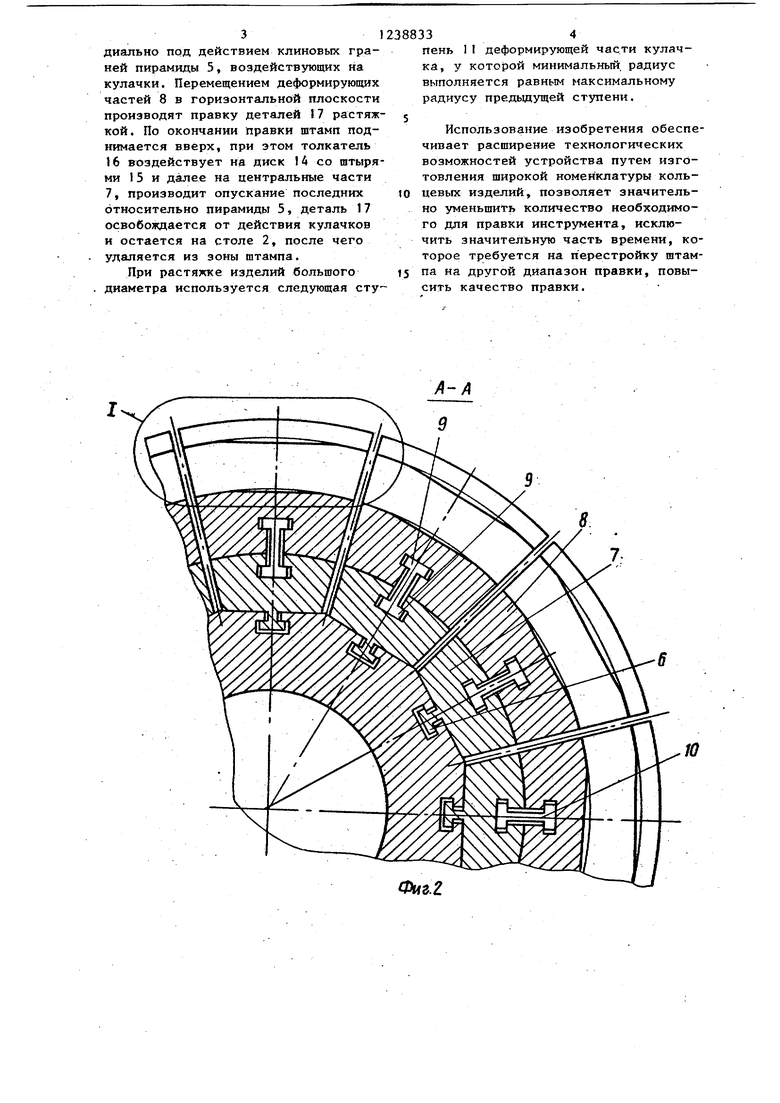

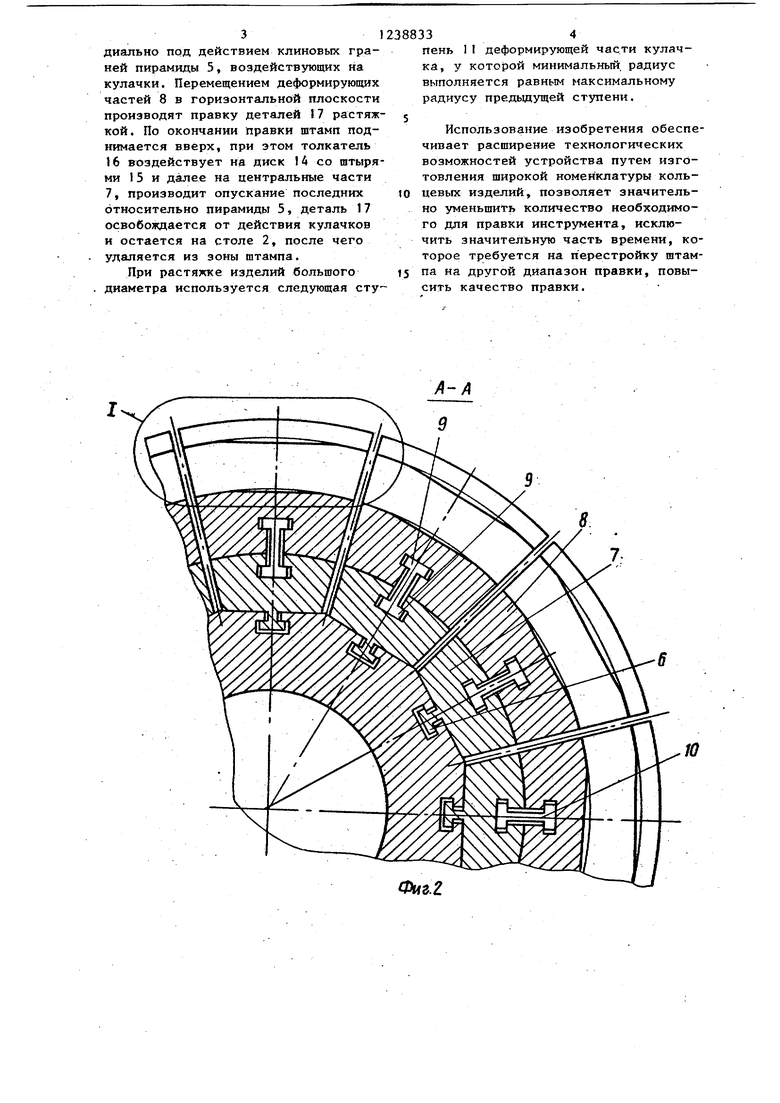

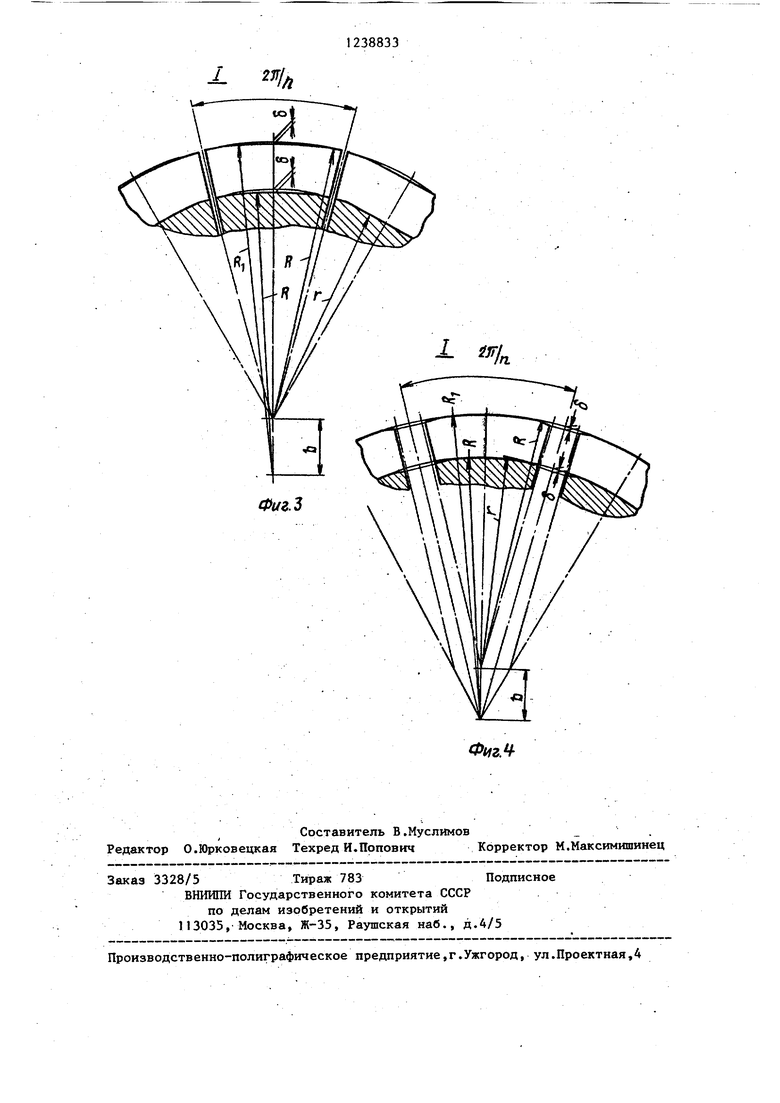

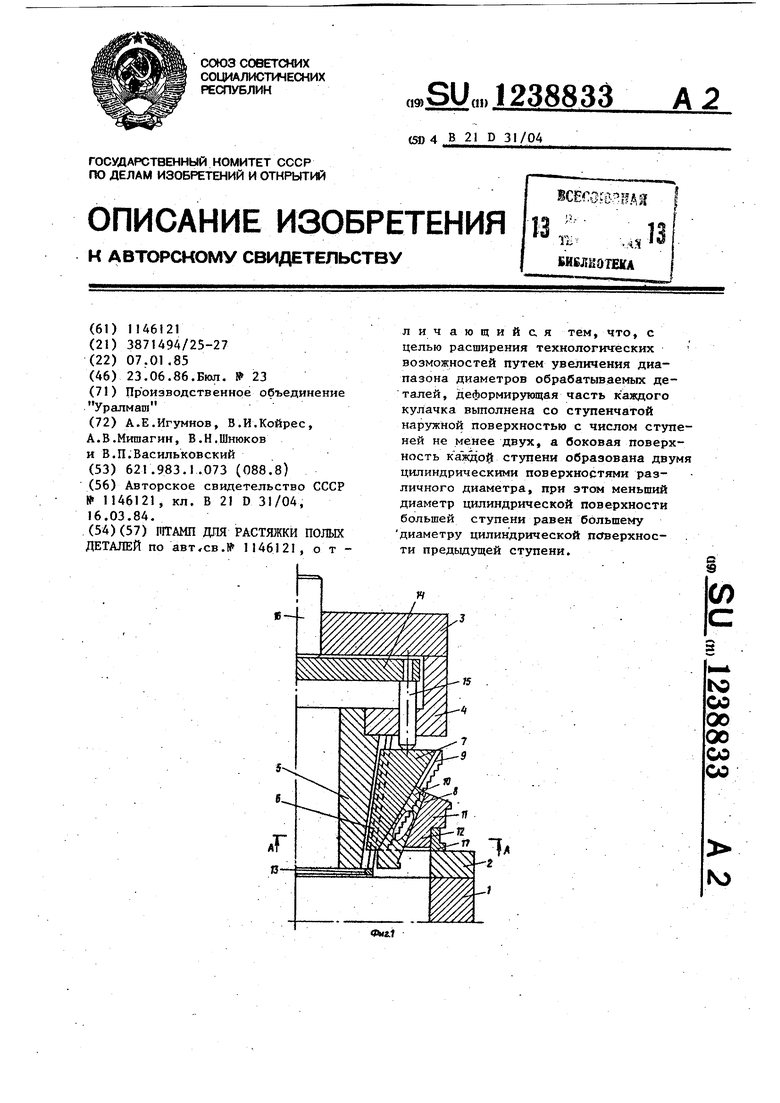

На фиг.1 изображен штамп, общий вид в продольном разрезе; на фиг.2 - сечение А-А на фиг.1; на фиг.З - узел I на фиг.2 (при сведенном положении кулачков) ; на фиг.4 - то же, при разведенном положении кулачков.

Штамп содержит основание со столом 2, верхнюю плиту 3 с фланцем 4, несущую клин в виде усеченной пирамиды 5, в продольных Т-образных направляющих пазах 6 которого установлены растягивающие кулачки, количество которых соответствует числу граней пирамиды 5. .

Каждый растягивающий кулачок выполнен из центральной 7 и Деформирующей 8 частей, сопрягающиеся поверхности которых вьтолнены зубчатыми.

На Наружной боковой поверхности центральной части 7 каждого кулачка и на внутренней боковой поверхности деформирующей части 8 каждого кулач- ка выполнены Т-образные пазы 9, расположенные по одной оси симметрии,в которых размещены клиновые затворы 10.

Каждая деформируемая часть 8 ку-| лачков выполнена со ступенчатой боковой поверхностью, состоящей по меньшей мере из двух ступеней 11 И 12, каждая из которьпс служит для растяжки деталей в определенном диапазоне диаметров. .

Поверхности ступеней 11 и 12, : контактирующие с внутренней поверхностью детали, подвергающейся растяжке, образованы двумя цилиндри- ческуми поверхностями, радиусы которых определены из соотношения

Rrr48

l.cpSJ-coS)

де S n минимальный внутренний радиус из диапазона деталей, подвергающихся растяжке на соответствующей сту- пени;

половина допуска на изготовление детали; число деформирующих кулачков .

238833

.

с

10

15

20

Расстояние Ь между осями цилиндрических поверхностей равно разностц их радиусов плюс половина величины допуска о иа изготовление детали (Ь R-r + 5). При этом меньший диаметр цилиндрической поверхности каждой последующей ступени равен большему диаметру цилиндрической поверхности предьщущей ступени.

На нижнем торце пирамиды 5 жестко закреплено кольцо 13, служащее для удержания центральной части 7 тсулач- ков.

Внутри фланца 4 размещен диск 14- со штырями 15, контактирующими с центральной частью 7 кулачков. С диском 14 жестко связан толкатель 16 соединяемый с силовым цилиндром (не показан).

Штамп работает следующим образом.

Штамп поднят над столом 2, при этом центральные части 7 кулачков находятся в нижнем положении и опираются на кольцо 13. При установке 25 штампа на необходимый размер детали, подвергающейся растяжению, необходимо поднять клиновый затвор 10, при этом, перемещаясь по Т-образным пазам 9, он вьтодит из зацепления деформирующую часть 8 кулачка с его центральной частью 7 и при дальнейшем продвижении вверх перемещается вместе с деформирующей частью 8 (при перенастройке на больший диаметр). При достижении необходимого размера деформирующая часть 8 удерживается на месте, а клиновый затвор 10 опускается вниз, при этом происходит сцепление деформирующей части 8 с центральной частью 7. Перенастройка на меньший размер производится перемещением клинового затвора 10 с деформирующей частью 8 вниз по центральной части 7. Смещению деформирующей части 8 относительно центральной части 7 под действием технологической нагрузки препятствует зубчатая нарезка, с помощью которой эти детали контактируют между собой.

50 После такой переналадки штамп го-; тов к выполнению правки растяжением.

Деталь 17, подвергающаяся правке растяжением, укладывается на стол 2. Штамп опускается,и деформирующие 55 части 8 ложатся на деталь 17 и при дальнейшем опускании штампа имеют возможность перемещаться только в горизонтальной плоскости, т.е. ра30

35

40

45

31

диально под действием клиновых граней пирамиды 5, воздействующих на кулачки. Перемещением деформирующих частей 8 в горизонтальной плоскости производят правку деталей 17 растяжкой. По окончании правки штамп поднимается вверх, при этом толкатель 16 воздействует на диск 14 со штырями 1 5 и далее на центральные части 7, производит опускание последних относительно пирамиды 5, деталь 17 освобождается от действия кулачков и остается на столе 2, после чего удаляется из зоны штампа.

При растяжке изделий большого диаметра используется следующая сту-

388334

пень 1I деформирующей части кулачка, у которой минимальный, радиус выполняется равным максимальному радиусу предьщущей ступени.

5

Использование изобретения обеспечивает расширение технологических возможностей устройства путем изготовления широкой номенклатуры кольto цевых изделий, позволяет значительно уменьшить количество необходимого для правки инструмента, исключить значительную часть времени, которое требуется на перестройку штам15 па на другой диапазон правки, повысить качество правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для растяжки полых деталей | 1984 |

|

SU1146121A1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКОГО ФЛАНЦЕВОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211738C1 |

| ШТАМП ДЛЯ ПРАВКИ-КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008113C1 |

| Штамп для изготовления кольцевых деталей | 1983 |

|

SU1162543A1 |

| Штамп для растяжки колец | 1979 |

|

SU959876A1 |

| Штамп для гибки деталей | 1990 |

|

SU1750790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Зажимное устройство | 1991 |

|

SU1816554A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ВЫПУКЛЫХ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ ИЗ ОВАЛЬНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2053035C1 |

Фl1eZ

Фиг.

ФчгЛ

| Штамп для растяжки полых деталей | 1984 |

|

SU1146121A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-07—Подача