Фиа.2

поверхность другого кулачка 4 выполнена по радиусу для образования линейного контакта со второй прямолинейной стороной внутреннего контура детали. Каждый кулачок 4 имеет паз с клиновой поверхностью, в котором размещается клиновой толкатель 7. Своей прямолинейной внутренней поверхностью толкатели взаимодействуют с неподвижным стержнем 2. Толкатели 7 размещены в боковых радиальных прорезях втулки 8, установленной на стержне 2. Втулка 8 своей торцовой поверхностью контактирует с верхней торцовой поверхностью клиновых толкателей 7. При вращении круглой гайки 11 нажимная втулка 8 совершает осевое перемещение. Клиновые толкатели

7, поджатые пружиной 10 к торцу втулки 8, также совершают синхронное осевое перемещение вдоль поверхности неподвижного стержня 2, вызывая радиальное перемещение кулачков 4. Происходит предварительное центрирование детали с высокой степенью симметричности относительно плоскости симметрии устройства, причем центрирование детали происходит с незначительным усилием, которое не препятствует основному зажиму на опорную базовую поверхность корпуса 1. Окончательное закрепление детали производится гайкой 12 через быстросъемную шайбу 13, которая имеет прямоугольную форму, близкую к форме детали, 1 з.п.ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажимное устройство | 1988 |

|

SU1683886A1 |

| Универсальный патрон | 1990 |

|

SU1814993A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для установки полой детали | 1989 |

|

SU1685673A1 |

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| Патрон | 1983 |

|

SU1230751A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2152850C1 |

| Двухкулачковый патрон | 1990 |

|

SU1796352A1 |

| Кулачковая оправка | 1986 |

|

SU1404193A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

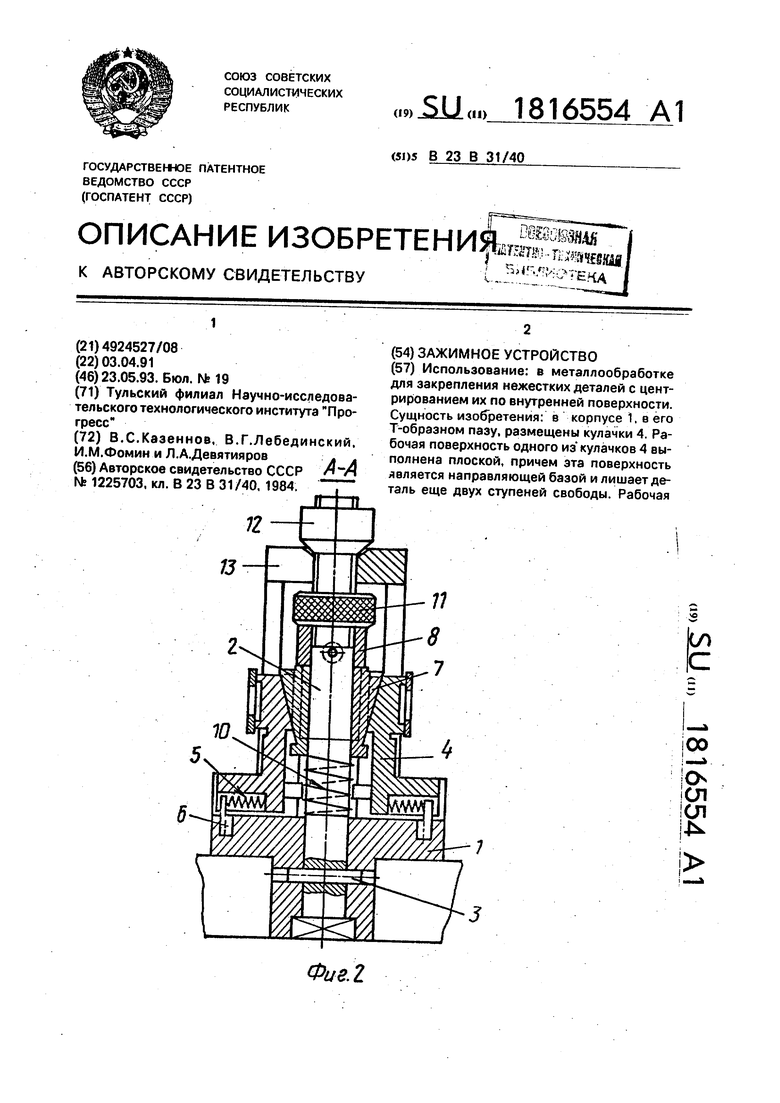

Использование: в металлообработке для закрепления нежестких деталей с центрированием их по внутренней поверхности. Сущность изобретения: в корпусе 1. в его Т-образном пазу, размещены кулачки 4. Рабочая поверхность одного из кулачков 4 выполнена плоской, причем эта поверхность является направляющей базой и лишает деталь еще двух ступеней свободы. Рабочая

Изобретение относится к металлообработке, а именно к устройствам для крепления деталей, и может быть использовано для закрепления тонкостенных нежестких деталей с центрированием их по внутренней поверхности.

Целью изобретения является повышение точности закрепления путем.предварительного центрирования детали по внутренней поверхности и основного зажима ее по торцу.

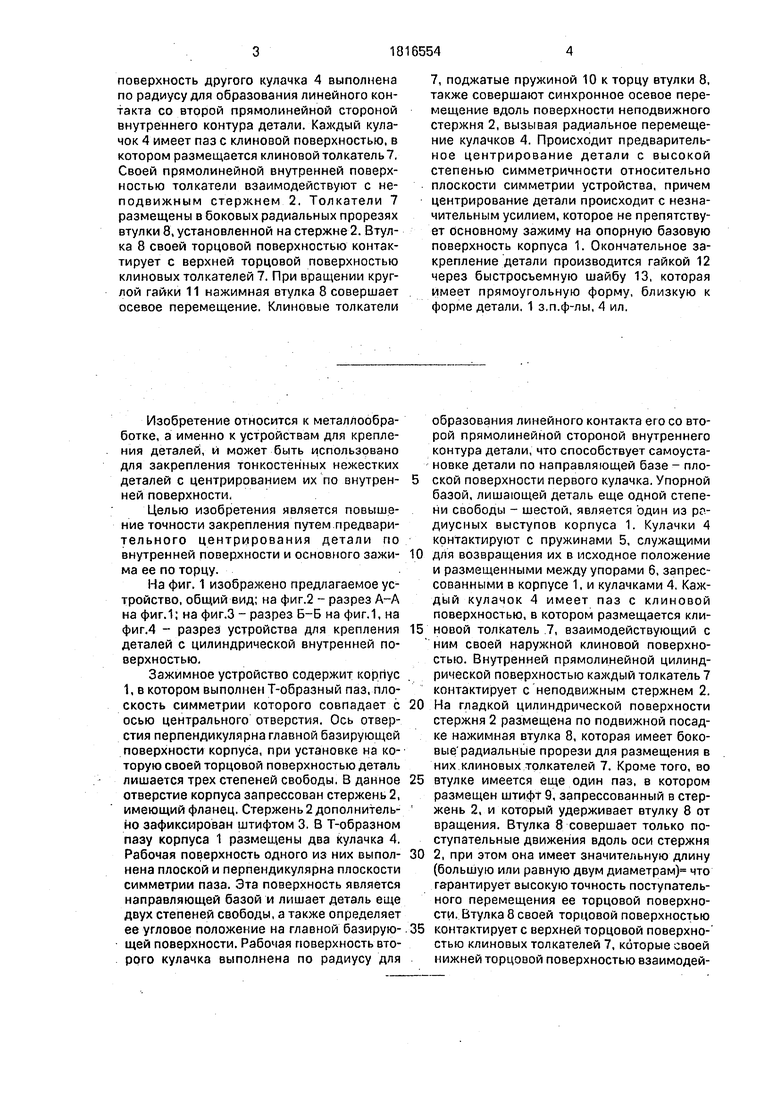

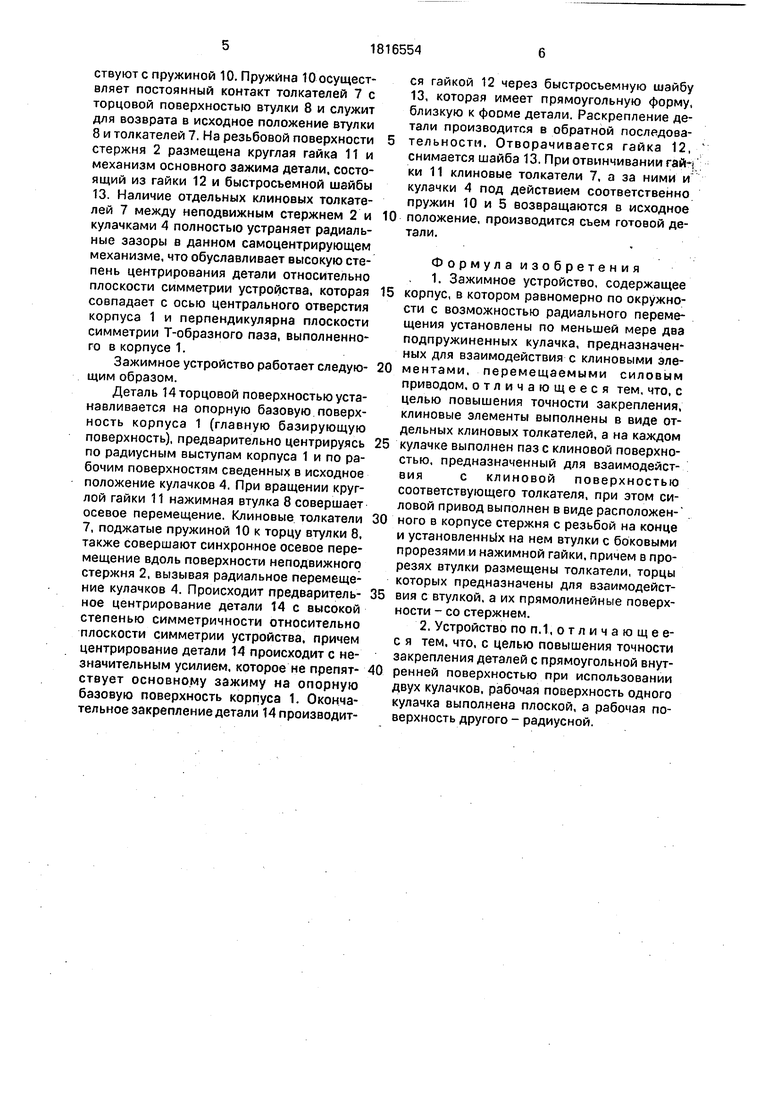

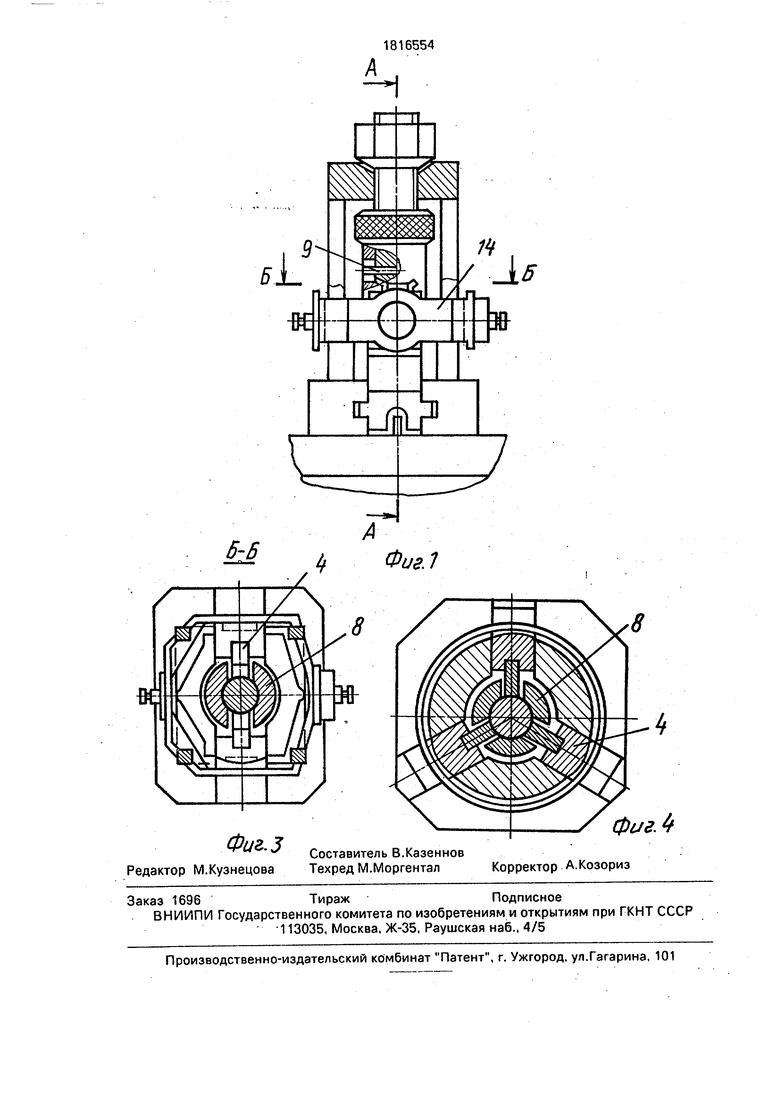

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1, на фиг.4 - разрез устройства для крепления деталей с цилиндрической внутренней поверхностью.

Зажимное устройство содержит корпус 1, в котором выполнен Т-образный паз, плоскость симметрии которого совпадает с осью центрального отверстия. Ось отверстия перпендикулярна главной базирующей поверхности корпуса, при установке на которую своей торцовой поверхностью деталь лишается трех степеней свободы, В данное отверстие корпуса запрессован стержень 2, имеющий фланец. Стержень 2 дополнительно зафиксирован штифтом 3. В Т-образном пазу корпуса 1 размещены два кулачка 4. Рабочая поверхность одного из них выполнена плоской и перпендикулярна плоскости симметрии паза. Эта поверхность является направляющей базой и лишает деталь еще двух степеней свободы, а также определяет ее угловое положение на главной базирующей поверхности. Рабочая поверхность второго кулачка выполнена по радиусу для

образования линейного контакта его со второй прямолинейной стороной внутреннего контура детали, что способствует самоустановке детали по направляющей базе - плоской поверхности первого кулачка. Упорной базой, лишающей деталь еще одной степени свободы - шестой, является один из радиусных выступов корпуса 1. Кулачки 4 контактируют с пружинами 5, служащими

для возвращения их в исходное положение и размещенными между упорами б, запрессованными в корпусе 1, и кулачками 4, Каждый кулачок 4 имеет паз с клиновой поверхностью, в котором размещается клиновой толкатель .7, взаимодействующий с ним своей наружной клиновой поверхностью. Внутренней прямолинейной цилиндрической поверхностью каждый толкатель 7 контактирует с неподвижным стержнем 2.

На гладкой цилиндрической поверхности стержня 2 размещена по подвижной посадке нажимная втулка 8, которая имеет боковые радиальные прорези для размещения в них клиновых толкателей 7. Кроме того, во

втулке имеется еще один паз, в котором размещен штифт 9, запрессованный в стержень 2, и который удерживает втулку 8 от вращения. Втулка 8 совершает только поступательные движения вдоль оси стержня

2, при этом она имеет значительную длину (большую или равную двум диаметрам) что гарантирует высокую точность поступательного перемещения ее торцовой поверхности. Втулка 8 своей торцовой поверхностью

контактирует с верхней торцовой поверхностью клиновых толкателей 7, которые своей нижней торцовой поверхностью взаимодействуютс пружиной 10. Пружина 10 осуществляет постоянный контакт толкателей 7 с торцовой поверхностью втулки 8 и служит для возврата в исходное положение втулки 8 и толкателей 7. На резьбовой поверхности стержня 2 размещена круглая гайка 11 и механизм основного зажима детали, состоящий из гайки 12 и быстросьемной шайбы 13. Наличие отдельных клиновых толкателей 7 между неподвижным стержнем 2 и кулачками 4 полностью устраняет радиальные зазоры в данном самоцентрирующем механизме, что обуславливает высокую степень центрирования детали относительно плоскости симметрии устройства, которая совпадает с осью центрального отверстия корпуса 1 и перпендикулярна плоскости симметрии Т-образного паза, выполненного в корпусе 1.

Зажимное устройство работает следующим образом.

Деталь 14 торцовой поверхностью устанавливается на опорную базовую поверхность корпуса 1 (главную базирующую поверхность), предварительно центрируясь по радиусным выступам корпуса 1 и по рабочим поверхностям сведенных в исходное положение кулачков 4. При вращении круглой гайки 11 нажимная втулка 8 совершает осевое перемещение. Клиновые толкатели 7, поджатые пружиной 10 к торцу втулки 8, также совершают синхронное осевое перемещение вдоль поверхности неподвижного стержня 2, вызывая радиальное перемещение кулачков 4. Происходит предварительное центрирование детали 14 с высокой степенью симметричности относительно плоскости симметрии устройства, причем центрирование детали 14 происходит с незначительным усилием, которое не препятствует основному зажиму на опорную базовую поверхность корпуса 1. Окончательное закрепление детали 14 производится гайкой 12 через быстросьемную шайбу 13, которая имеет прямоугольную форму, близкую к фооме детали. Раскрепление детали производится в обратной последова5 тельности. Отворачивается гайка 12, снимается шайба 13. При отвинчивании гай) ки 11 клиновые толкатели 7, а за ними и кулачки 4 под действием соответственно пружин 10 и 5 возвращаются в исходное

0 положение, производится съем готовой детали.

Ф о р м у л а и з о б р е т е н и я

5 корпус, в котором равномерно по окружности с возможностью радиального перемещения установлены по меньшей мере два подпружиненных кулачка, предназначенных для взаимодействия с клиновыми эле0 ментами, перемещаемыми силовым приводом, отличающееся тем, что, с целью повышения точности закрепления, клиновые элементы выполнены в виде отдельных клиновых толкателей, а на каждом

5 кулачке выполнен паз с клиновой поверхностью, предназначенный для взаимодействияс клиновой поверхностью соответствующего толкателя, при этом силовой привод выполнен в виде расположен0 ного в корпусе стержня с резьбой на конце и установленных на нем втулки с боковыми прорезями и нажимной гайки, причем в прорезях втулки размещены толкатели, торцы которых предназначены для взаимодейст5 вия с втулкой, а их прямолинейные поверхности - со стержнем.

г

1816554

V I

/ Aff

5JiLP

| Клиноплунжерная оправка | 1984 |

|

SU1225703A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-04-03—Подача