4ik

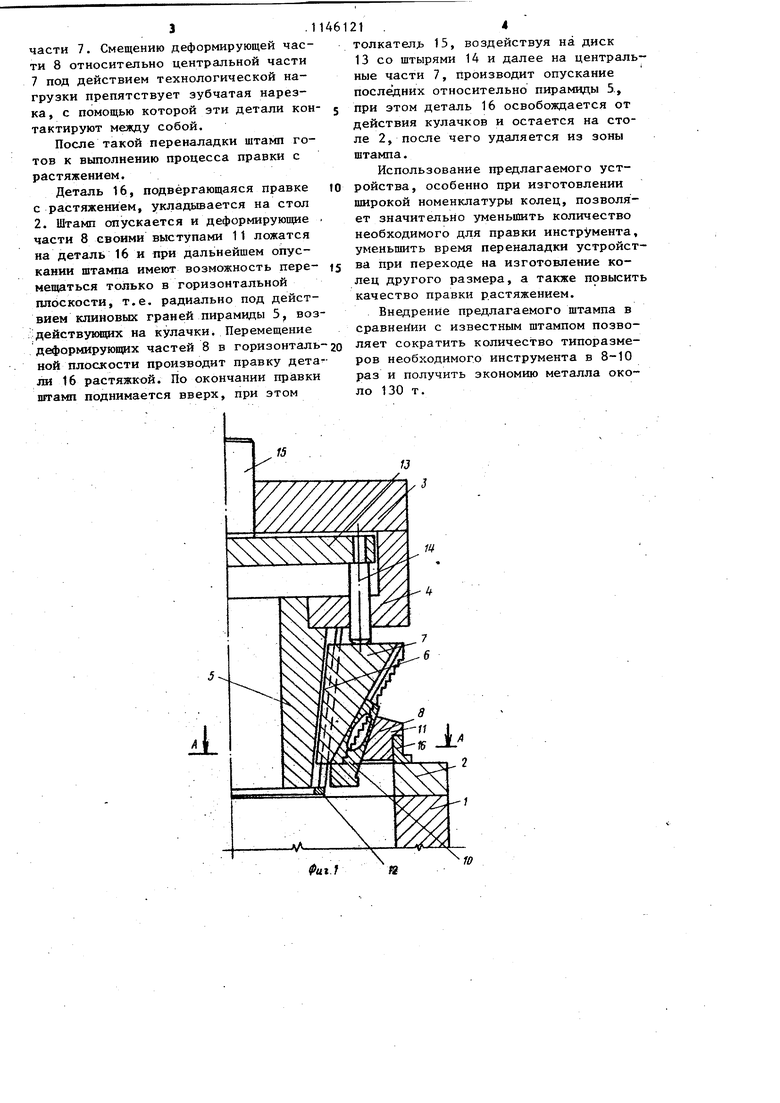

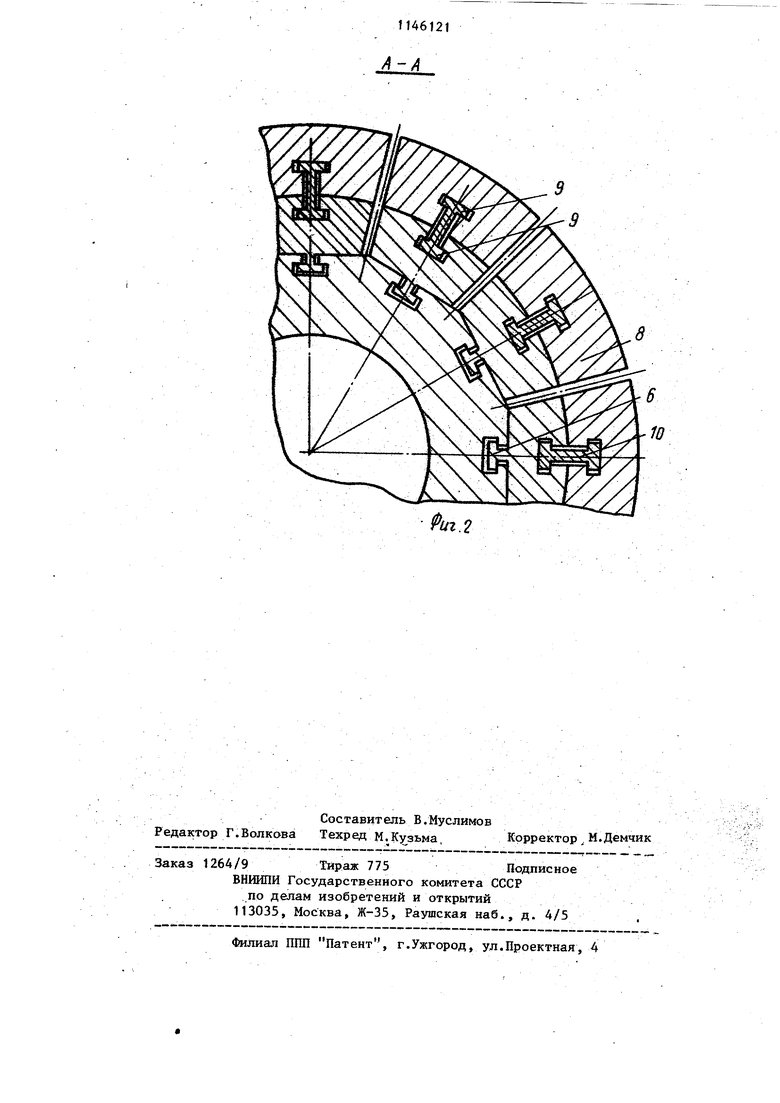

Ф f1 Изобретение относится к обработке металлов давлением и к штамповой оснастке. Известно устройство для растяжки кольцевых деталей, содержащее основание с матрицей и упорами для заготовки, верхнюю плиту с центральным конусом и растягивающие кулачки, контактирующие с боковой поверхностью центрального конуса to Недостатком этого устройства является его ограниченные технологические возможности, обусловленные тем, оно позволяет обрабатывать детали только одного типоразмера. Наиболее близким по технической сущности и достигаемому результату к изобретению является 1 1тамп для растяжки полых деталей, содержащий основание и подвижную плиту, несущую клин в виде усеченной пирамиды, в продрльных направляющих которых установлены кулачки . Недостатком известного штампа является то, что он имеет ограниченные технологические возможности, заключающиеся в том, что на нем можно производить растяжку детали одного типоразмера. При растяжке деталей другого диаметра необходима замена растягиваюнрх кулачков или упорного кольца, изготовление которых требует дополнительных затрат и времени, что в конечном итоге ограничивает технологические возможности штампов, снижает производительность. Цель изобретения - расширение технологических возможностей штампа путем увеличения типоразмеров растягиваемых колец. Указанная цель достигается тем, что в штампе для растяжки полых деталей, содержащем основание и подвижную плиту, несущую клин в виде усеченной пирамиды, в продольных направляюдах которых установлены кулачки, казкдый кулачок выполнен из центральной и деформирующей частей, сопрягающиеся поверхности которых выполнены зубчатыми, на наружной поверхности центральной части кулачка и на внутренней поверхности деформирующей части кулачка выполнены Т-образные пазы расположенные по одной оси симметрии а штамп снабжен установленными в Тобразных пазах центральной и деформирующей частей кулачков клиновыми затворами. 212 На фиг, 1 изображен штамп, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1. Штамп содержит основание 1 со столом 2, подвижную плиту 3 с фланцем 4, несущую клин в виде усеченной пирамиды 5, в продольных Т-образных направляюпрх пазах 6 которого установлены растягивающие кулачки, количество которых соответствует числу граней пирамиды 5. Каждый растягивающий кулачок выполнен из центральной 7 и деформирующей 8 частей, сопрягающиеся поверхности которых выполнены зубчатыми. На наружной поверхности центральной части 7 каждого кулачка выполнены Т-образные пазы 9, расположенные по одной оси симметрии, в которых размещены клиновые затворы 10. Со стороны рабочей поверхности деформирующей части 8 кулачка имеется выступ 11. На нижнем торце пирамиды 5 крепится кольцо 12, служащее для удержания центральной части 7 кулачков. Внутри фланца 4 размещен диск 13 со штырями 14, контактирующими с центральной частью 7 кулачков. С диском 13 жестко связан толкатель 15, соединяемый с силовым цилиндром (на чертеже не показан). Позицией 16 на чертеже обозначена обрабатываемая деталь. Штамп работает следующим образом. Штамп поднят над столом 2, при этом центральные части 7 кулачков находятся в нижнем положении и опираются на кольцо 12. При установке штампа на необходимый размер детали, подвергающейся растяжению, необходимо поднять клиновый затвор 10, при этом, перемещаясь по Т-образным пазам 9, он выводит из зацепления деформирующую часть 8 кулачка с центральной частью 7 кулачка и при дальнейшем продвижении вверх перемещается вместе с деформирующей частью 8 (при перенастройке на больший диаметр) . При достижении необходимого размера деформирующая часть 8 удерживается на месте, а клиновой затвор 10 опускается вниз, при этом происходит сцепление деформирующей части 8 с центральной частью 7. Перенастройка на меньший размер производится перемещением клинового затвора 10 с деформирующей частью 8 вниз по центральной 3. части 7. Смещению деформирующей части 8 относительно центральной части 7 под действием технологической нагрузки препятствует зубчатая нарезка , с помощью которой эти детали кон тактируют между собой. После такой переналадки штамп готов к выполнению процесса правки с растяжением. Деталь 16, подвергающаяся правке с растяжением, укладывается на стол 2. Штамп опускается и деформирующие части 8 своими выступами 11 ложатся на деталь 16 и при дальнейшем опускании штампа имеют возможность перемещаться только в горизонтальной плоскости, т.е. радиально под действием клиновых граней пирамиды 5, воз действующих на кулачки. Перемещение деформирующих частей 8 в горизонталь ной плоскости производит правку дета ли 16 растяжкой. По окончании правки лггамп поднимается вверх, при этом 21 .4 толкателе. 15, воздействуя на диск 13 со штырями 14 и далее на центральные части 7, производит опускание последних относительно пирамиды 5., при этом деталь 16 освобождается от действия кулачков и остается на столе 2, после чего удаляется из зоны штампа. Использование предлагаемого устройства, особенно при изготовлении широкой номенклатуры колец, позволяет значительно уменьшить количество необходимого для правки инструмента, уменьшить время переналадки устройства при переходе на изготовление колец другого размера, а также повысить качество правки растяжением. Внедрение предлагаемого штампа в сравнении с известным штампом позволяет сократить количество типоразмеров необходимого инструмента в 8-10 раз и получить экономию металла около 130 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для растяжки полых деталей | 1985 |

|

SU1238833A2 |

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКОГО ФЛАНЦЕВОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211738C1 |

| ШТАМП ДЛЯ ПРАВКИ-КАЛИБРОВКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008113C1 |

| Штамп для растяжки колец | 1979 |

|

SU959876A1 |

| УСТРОЙСТВО для ПРАВКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1972 |

|

SU344914A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1013042A1 |

| Штамп для изготовления кольцевых деталей | 1983 |

|

SU1162543A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1999 |

|

RU2163175C1 |

| УСТРОЙСТВО ДЛЯ РАСТЯЖЕНИЯ ЛИСТОВОГО МАТЕРИАЛА Е.А.КОЛКУНОВА | 1991 |

|

RU2008360C1 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

ШТАМП ДЛЯ РАСТЯЖИ ПОЛЫХ ДЕТАЛЕЙ, содержащий основание и подвижную плиту, несущую клин в виде усеченной пирамиды, в продольных направляющих которых установлены кулачки, отличающийся тем, что, с целью расширения технологических возможностей путем увеличения типоразмеров штампуемых деталей, каждый кулачок вьшолнен из. центральной . и деформирующей частей,сопряга ющиеся поверхности которых вьшолнены зубчатыми, на наружной поверхности центральной части кулачка и на внутренней поверхности деформирующей части кулачка вьшолнены Т-образные пазы, расположенные по ойной оси симметрии, а штамп снабжен установленными в Т-образных пазах центральной и дефор- мнрующей частей: кулачков клиновыми (Л затворами.

SSS:

W

А-А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ РАСТЯЖКИ КОЛЕЦ | 0 |

|

SU258010A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для растяжки колец | 1979 |

|

SU959876A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-23—Публикация

1984-01-16—Подача