Изобретение относится к области обработке металлов давлением и может использоваться при изготовлении деталей с боковыми развитыми утолщениями (фланцами), расположенными преимущественно в средней части изделия.

Цель изобретения - повышение качества получаемых изделий с фланцами и расширение их номенклатуры (по размерам фланцев) за счет обеспечения равномерности деформации металла заготовки при выдавливании фланца.

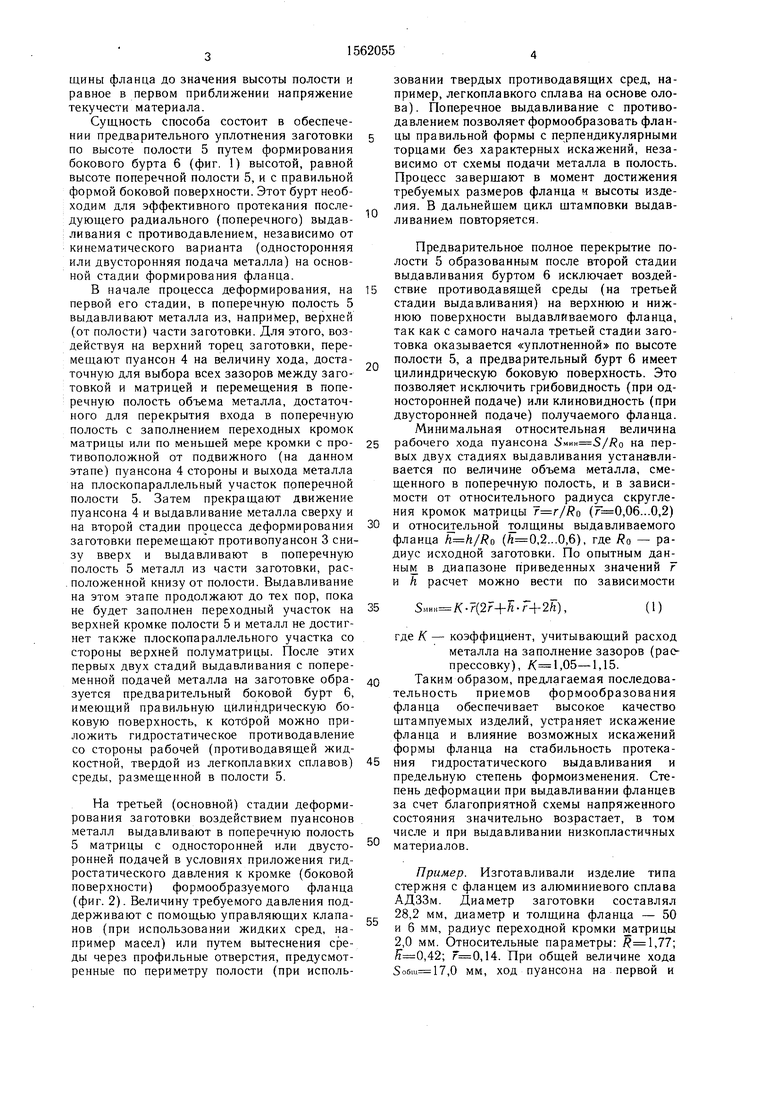

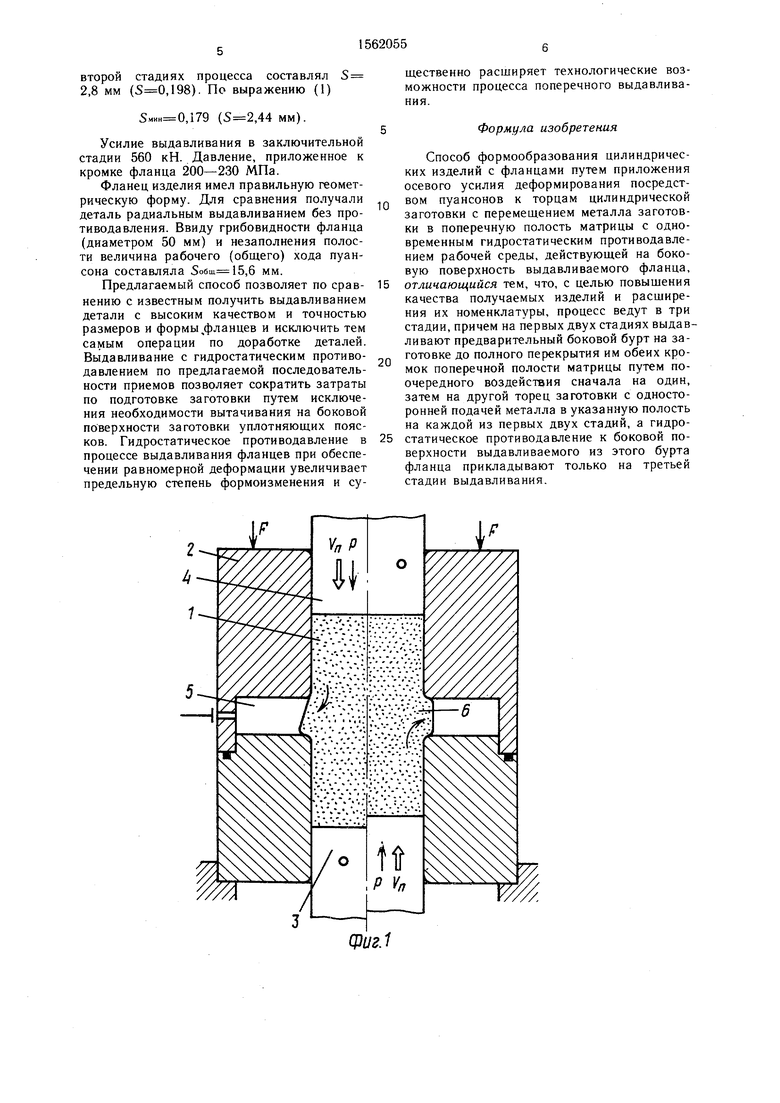

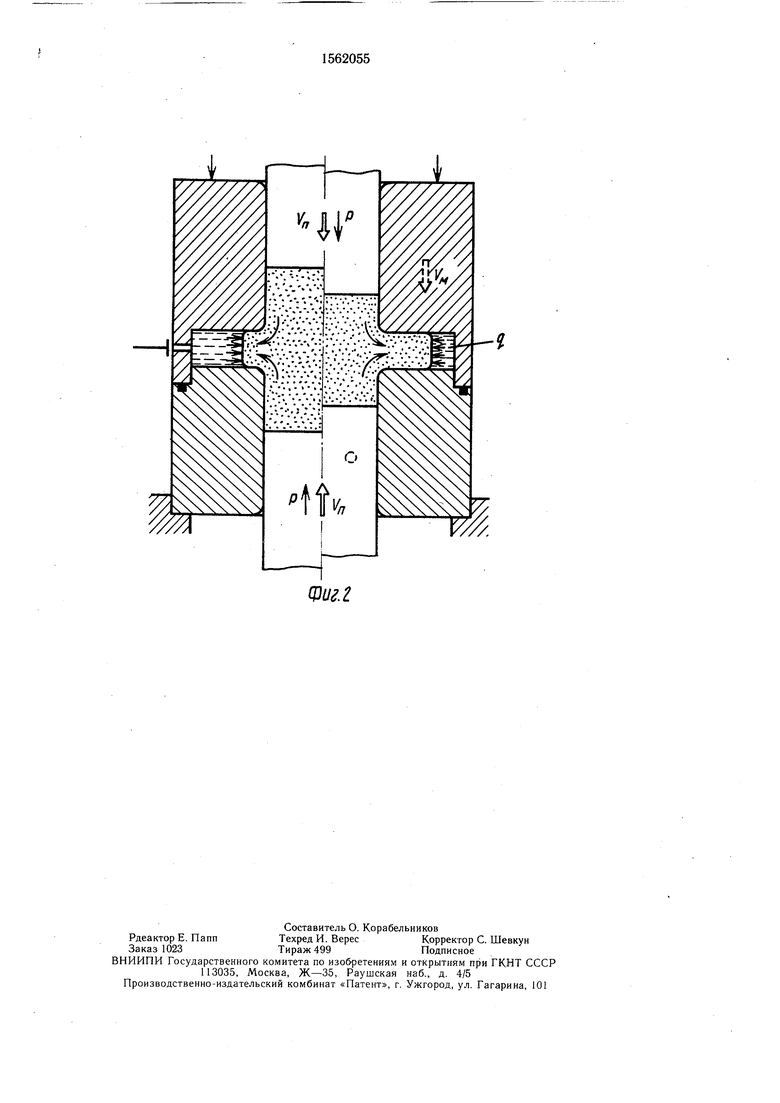

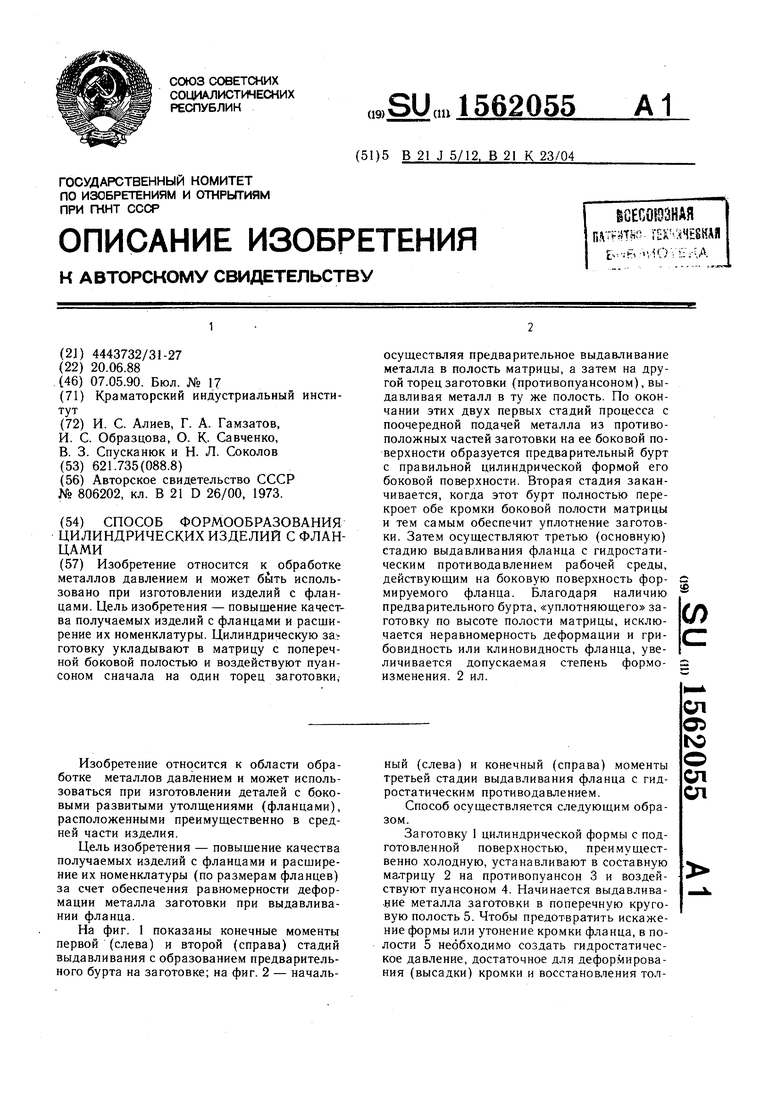

На фиг. 1 показаны конечные моменты первой (слева) и второй (справа) стадий выдавливания с образованием предварительного бурта на заготовке; на фиг. 2 - начальный (слева) и конечный (справа) моменты третьей стадии выдавливания фланца с гидростатическим противодавлением.

Способ осуществляется следующим образом.

Заготовку 1 цилиндрической формы с подготовленной поверхностью, преимущественно холодную, устанавливают в составную ма-трицу 2 на противопуансон 3 и воздействуют пуансоном 4. Начинается выдавливание металла заготовки в поперечную круговую полость 5. Чтобы предотвратить искажение формы или утонение кромки фланца, в полости 5 необходимо создать гидростатическое давление, достаточное для деформирования (высадки) кромки и восстановления толел

оэ

ND

О

сл ел

щины фланца до значения высоты полости и равное в первом приближении напряжение текучести материала.

Сущность способа состоит в обеспечении предварительного уплотнения заготовки по высоте полости 5 путем формирования бокового бурта 6 (фиг. 1) высотой, равной высоте поперечной полости 5, и с правильной формой боковой поверхности. Этот бурт необходим для эффективного протекания последующего радиального (поперечного) выдавливания с противодавлением, независимо от кинематического варианта (односторонняя или двусторонняя подача металла) на основной стадии формирования фланца.

В начале процесса деформирования, на первой его стадии, в поперечную полость 5 выдавливают металла из, например, верхней (от полости) части заготовки. Для этого, воздействуя на верхний торец заготовки, перемещают пуансон 4 на величину хода, достаточную для выбора всех зазоров между заготовкой и матрицей и перемещения в поперечную полость объема металла, достаточного для перекрытия входа в поперечную полость с заполнением переходных кромок матрицы или по меньшей мере кромки с про- тивоположной от подвижного (на данном этапе) пуансона 4 стороны и выхода металла на плоскопараллельный участок поперечной полости 5. Затем прекращают движение пуансона 4 и выдавливание металла сверху и на второй стадии процесса деформирования заготовки перемещают противопуансон 3 снизу вверх и выдавливают в поперечную полость 5 металл из части заготовки, расположенной книзу от полости. Выдавливание на этом этапе продолжают до тех пор, пока не будет заполнен переходный участок на верхней кромке полости 5 и металл не достигнет также плоскопараллельного участка со стороны верхней полуматрицы. После этих первых двух стадий выдавливания с попеременной подачей металла на заготовке обра- зуется предварительный боковой бурт 6, имеющий правильную цилиндрическую боковую поверхность, к которой можно приложить гидростатическое противодавление со стороны рабочей (противодавящей жидкостной, твердой из легкоплавких сплавов) среды, размещенной в полости 5.

На третьей (основной) стадии деформирования заготовки воздействием пуансонов металл выдавливают в поперечную полость 5 матрицы с односторонней или двусто- ронней подачей в условиях приложения гидростатического давления к кромке (боковой поверхности) формообразуемого фланца (фиг. 2). Величину требуемого давления поддерживают с помощью управляющих клапа- нов (при использовании жидких сред, например масел) или путем вытеснения среды через профильные отверстия, предусмотренные по периметру полости (при использовании твердых противодавящих сред, например, легкоплавкого сплава на основе олова). Поперечное выдавливание с противодавлением позволяет формообразовать фланцы правильной формы с перпендикулярными торцами без характерных искажений, независимо от схемы подачи металла в полость. Процесс завершают в момент достижения требуемых размеров фланца ч высоты изделия. В дальнейшем цикл штамповки выдавливанием повторяется.

Предварительное полное перекрытие полости 5 образованным после второй стадии выдавливания буртом 6 исключает воздействие противодавящей среды (на третьей стадии выдавливания) на верхнюю и нижнюю поверхности выдавливаемого фланца, так как с самого начала третьей стадии заготовка оказывается «уплотненной по высоте полости 5, а предварительный бурт 6 имеет цилиндрическую боковую поверхность. Это позволяет исключить грибовидность (при односторонней подаче) или клиновидность (при двусторонней подаче) получаемого фланца.

Минимальная относительная величина рабочего хода пуансона на первых двух стадиях выдавливания устанавливается по величине объема металла, смещенного в поперечную полость, и в зависимости от относительного радиуса скругле- ния кромок матрицы (,06...0,2) и относительной толщины выдавливаемого фланца (,2...0,6), где Яо - радиус исходной заготовки. По опытным данным в диапазоне приведенных значений Т и h расчет можно вести по зависимости

.г(2г+&.Г+2Е),

(1)

где К - коэффициент, учитывающий расход металла на заполнение зазоров (рас- прессовку), /(1,05-1,15. Таким образом, предлагаемая последовательность приемов формообразования фланца обеспечивает высокое качество штампуемых изделий, устраняет искажение фланца и влияние возможных искажений формы фланца на стабильность протекания гидростатического выдавливания и предельную степень формоизменения. Степень деформации при выдавливании фланцев за счет благоприятной схемы напряженного состояния значительно возрастает, в том числе и при выдавливании низкопластичных материалов.

Пример. Изготавливали изделие типа стержня с фланцем из алюминиевого сплава АДЗЗм. Диаметр заготовки составлял 28,2 мм, диаметр и толщина фланца - 50 и 6 мм, радиус переходной кромки матрицы 2,0 мм. Относительные параметры: ,77; ,42; ,14. При общей величине хода ,0 мм, ход пуансона на первой и

второй стадиях процесса составлял S 2,8 мм (,198). По выражению (1)

,179 (,44 мм).

Усилие выдавливания в заключительной стадии 560 кН. Давление, приложенное к кромке фланца 200-230 МПа.

Фланец изделия имел правильную геометрическую форму. Для сравнения получали деталь радиальным выдавливанием без противодавления. Ввиду грибовидности фланца (диаметром 50 мм) и незаполнения полости величина рабочего (общего) хода пуансона составляла ,6 мм.

Предлагаемый способ позволяет по срав- нению с известным получить выдавливанием детали с высоким качеством и точностью размеров и формы,фланцев и исключить тем самым операции по доработке деталей. Выдавливание с гидростатическим противодавлением по предлагаемой последовательности приемов позволяет сократить затраты по подготовке заготовки путем исключения необходимости вытачивания на боковой поверхности заготовки уплотняющих поясков. Гидростатическое противодавление в процессе выдавливания фланцев при обеспечении равномерной деформации увеличивает предельную степень формоизменения и су

0

5 5

0

щественно расширяет технологические возможности процесса поперечного выдавливания.

Формула изобретения

Способ формообразования цилиндрических изделий с фланцами путем приложения осевого усилия деформирования посредством пуансонов к торцам цилиндрической заготовки с перемещением металла заготовки в поперечную полость матрицы с одновременным гидростатическим противодавлением рабочей среды, действующей на боковую поверхность выдавливаемого фланца, отличающийся тем, что, с целью повышения качества получаемых изделий и расширения их номенклатуры, процесс ведут в три стадии, причем на первых двух стадиях выдавливают предварительный боковой бурт на заготовке до полного перекрытия им обеих кромок поперечной полости матрицы путем поочередного воздействия сначала на один, затем на другой торец заготовки с односторонней подачей металла в указанную полость на каждой из первых двух стадий, а гидростатическое противодавление к боковой поверхности выдавливаемого из этого бурта фланца прикладывают только на третьей стадии выдавливания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| Способ изготовления изделий с боковыми выступами | 1988 |

|

SU1687350A1 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1998 |

|

RU2146981C1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с фланцами. Цель изобретения - повышение качества получаемых изделий с фланцами и расширение их номенклатуры. Цилиндрическую заготовку укладывают в матрицу с поперечной боковой полостью и воздействуют пуансоном сначала на один торец заготовки, осуществляя предварительное выдавливание металла в полость матрицы, а затем на другой торец заготовки (противопуансоном), выдавливая металл в ту же полость. По окончании этих двух первых стадий процесса с поочередной подачей металла из противоположных частей заготовки на ее боковой поверхности образуется предварительный бурт с правильной цилиндрической формой его боковой поверхности. Вторая стадия заканчивается, когда этот бурт полностью перекроет обе кромки боковой полости матрицы и тем самым обеспечит уплотнение заготовки. Затем осуществляют третью (основную) стадию выдавливания фланца с гидростатическим противодавлением рабочей среды, действующим на боковую поверхность формируемого фланца. Благодаря наличию предварительного бурта, "уплотняющего" заготовку по высоте полости матрицы , исключается неравномерность деформации и грибовидность или клиновидность фланца, увеличивается допускаемая степень формоизменения. 2 ил.

Фиг.1

Фиг. 2

/ X /

Ш-

| Устройство для объемной гидростатическойшТАМпОВКи | 1973 |

|

SU806202A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-05-07—Публикация

1988-06-20—Подача