2. Автомат по п. 1, Oi т л и ч а- ю щ и и с я тем , что разгрузочный механизм выполнен в виде жестко закрепленной на штоке привода возвратно-поступательного перемещения призматической цанги, зажимной втулки и

Изобретение относится к машино- строению и может быть использовано при сборке сельхозмашин.

Цель изобретения - повьшение надежности за счет обеспечения стро-. гой ориентации деталей типа пластин, при их сборке по нескольким соединениям типа шип-окно и собранного изделия при его разгрузке.

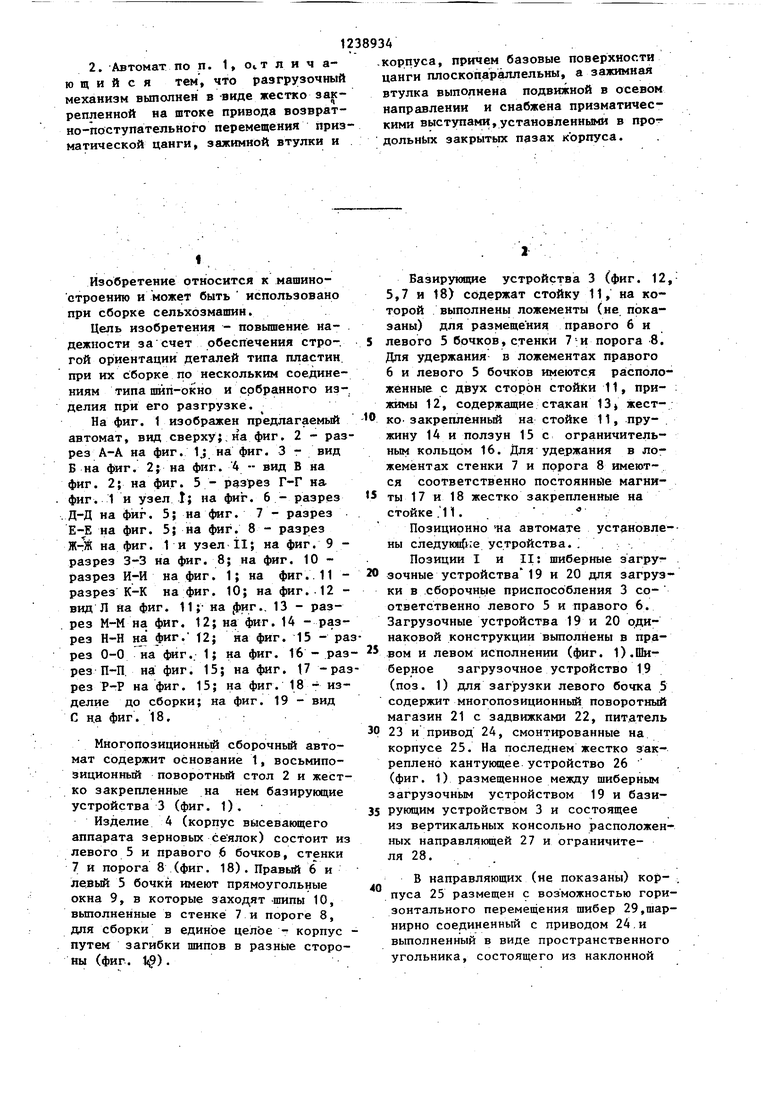

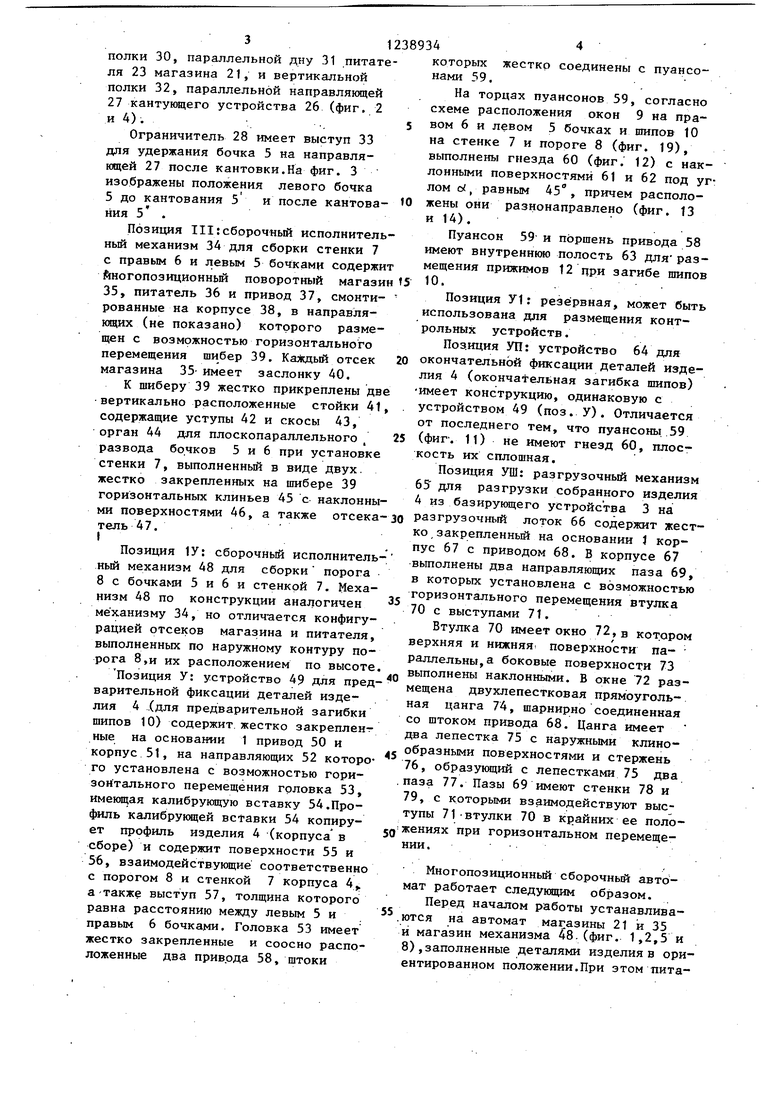

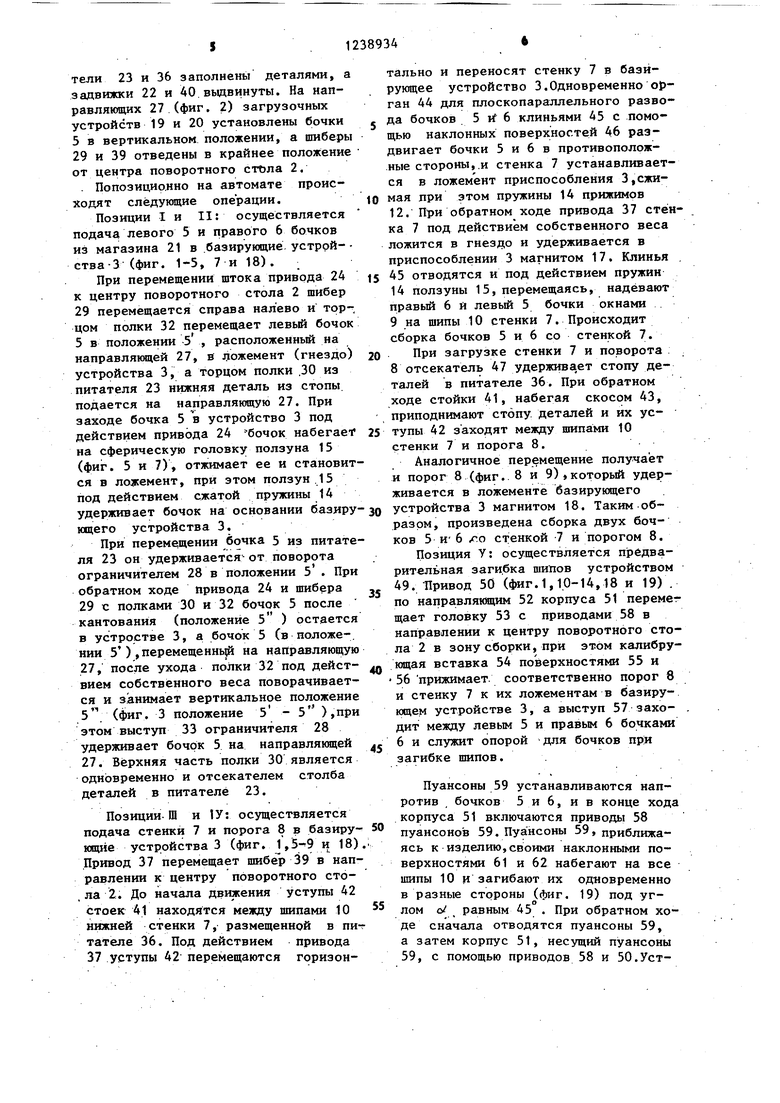

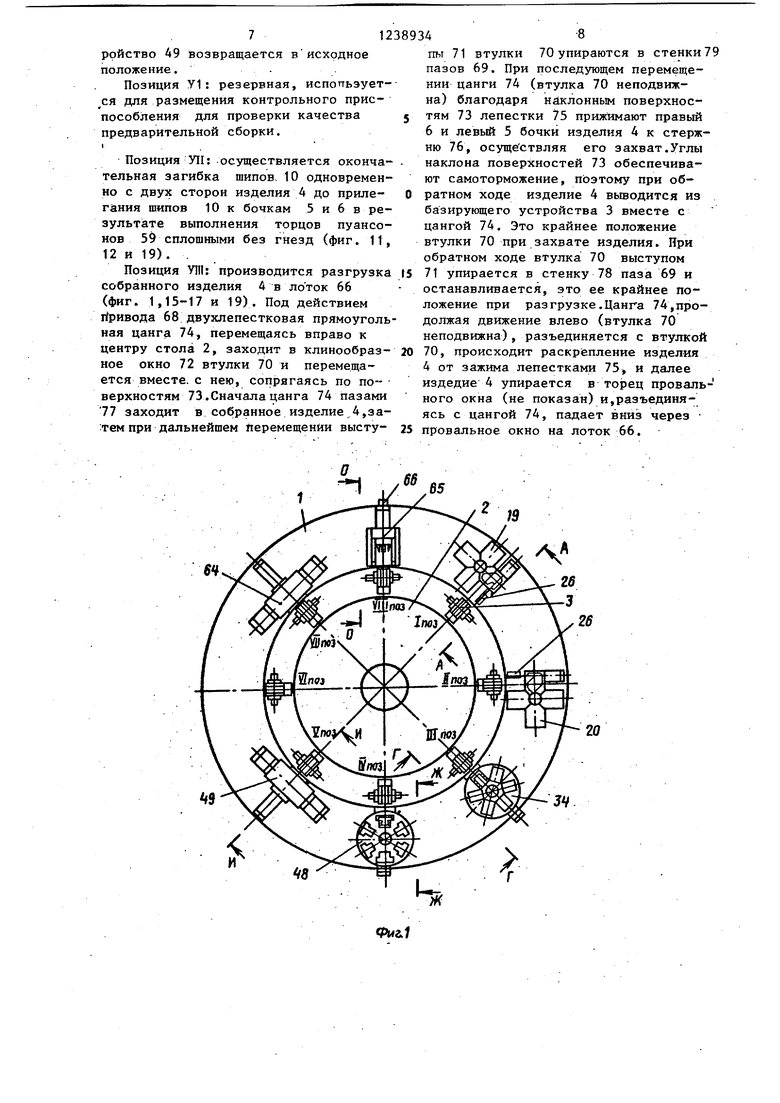

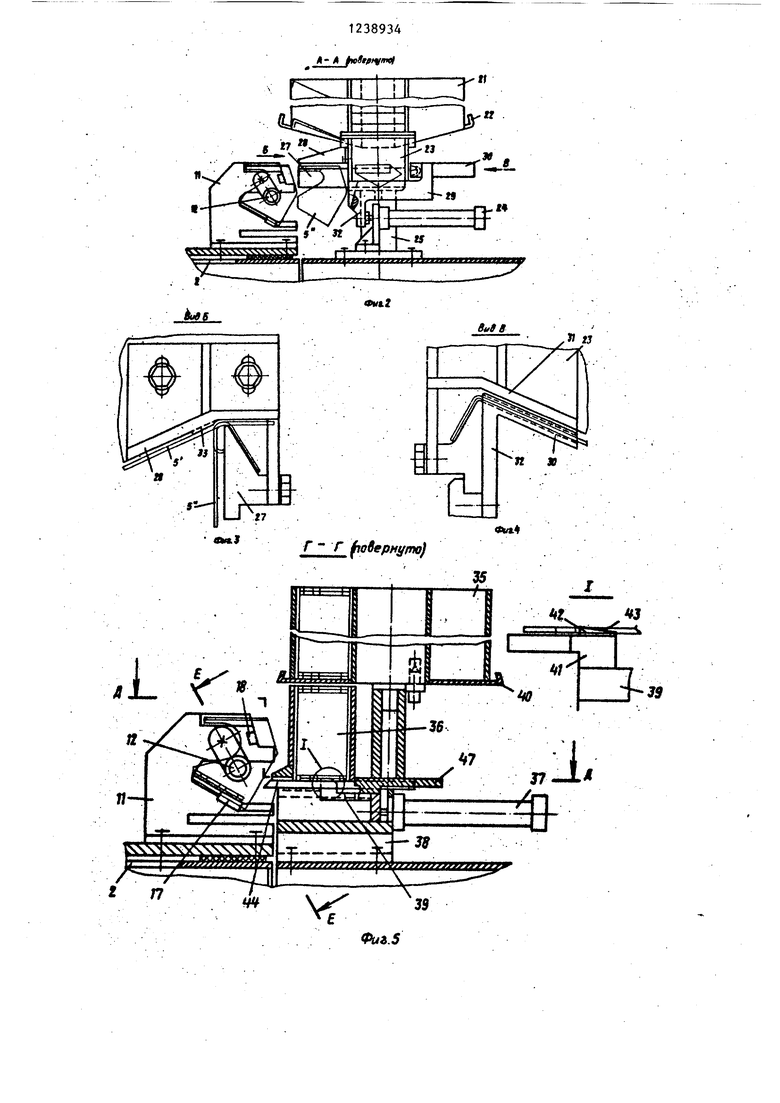

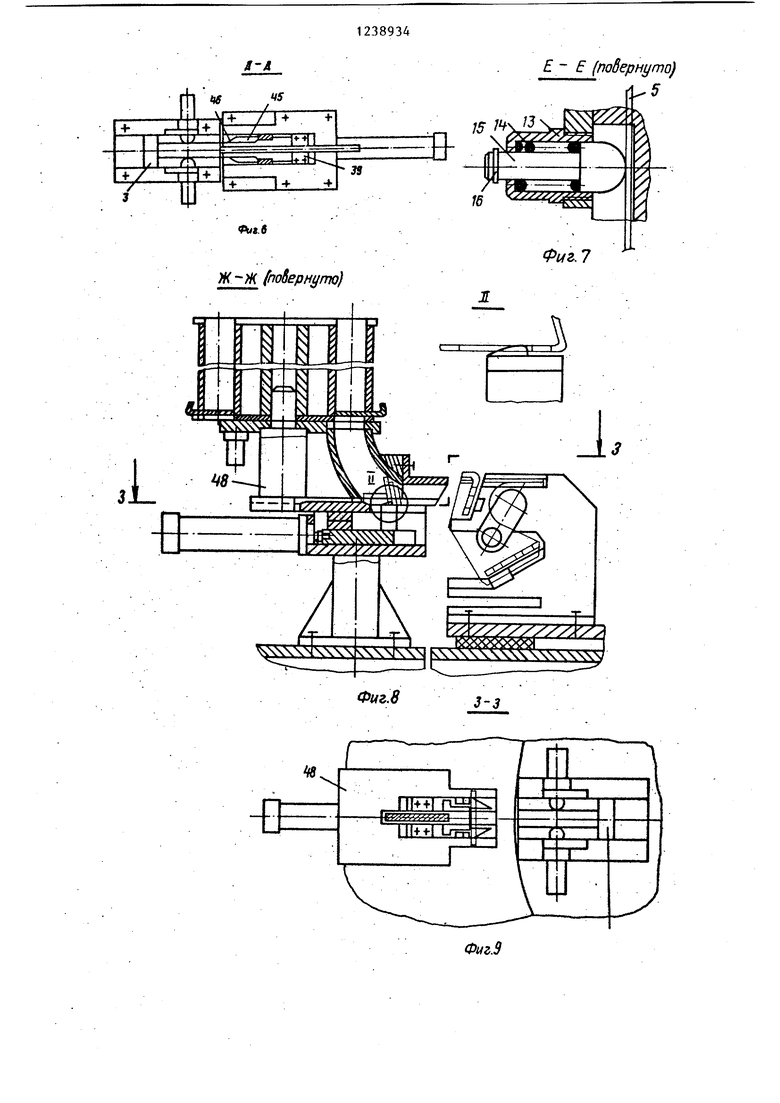

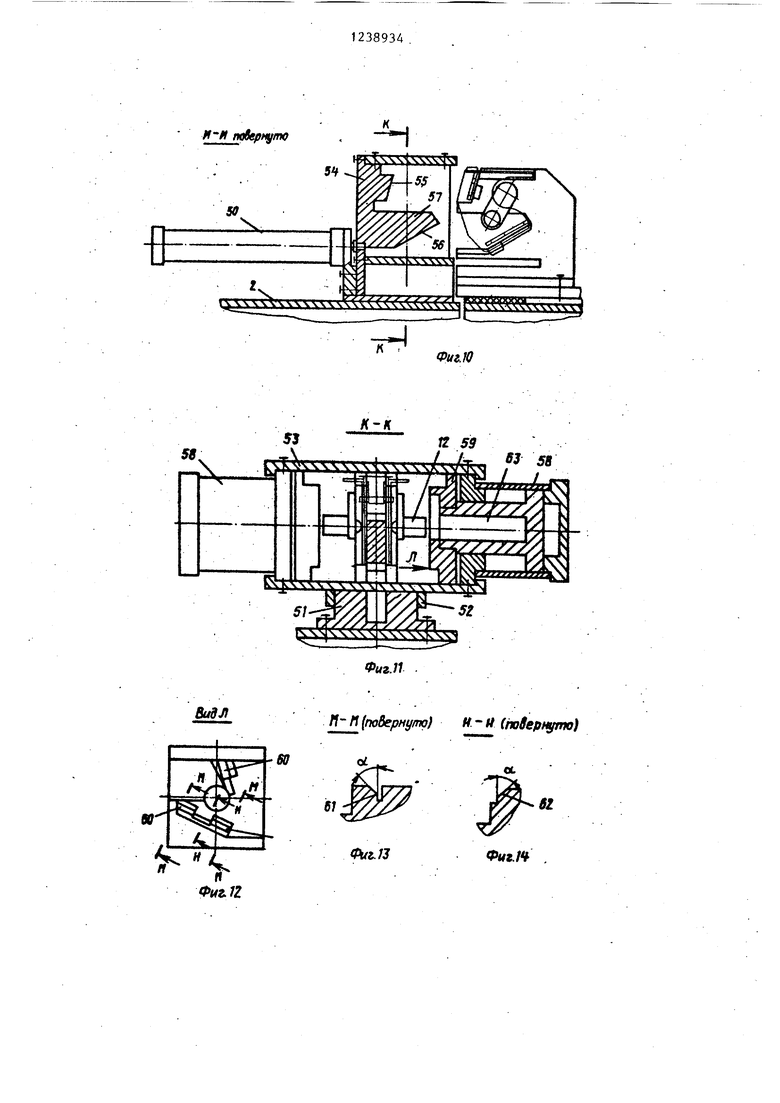

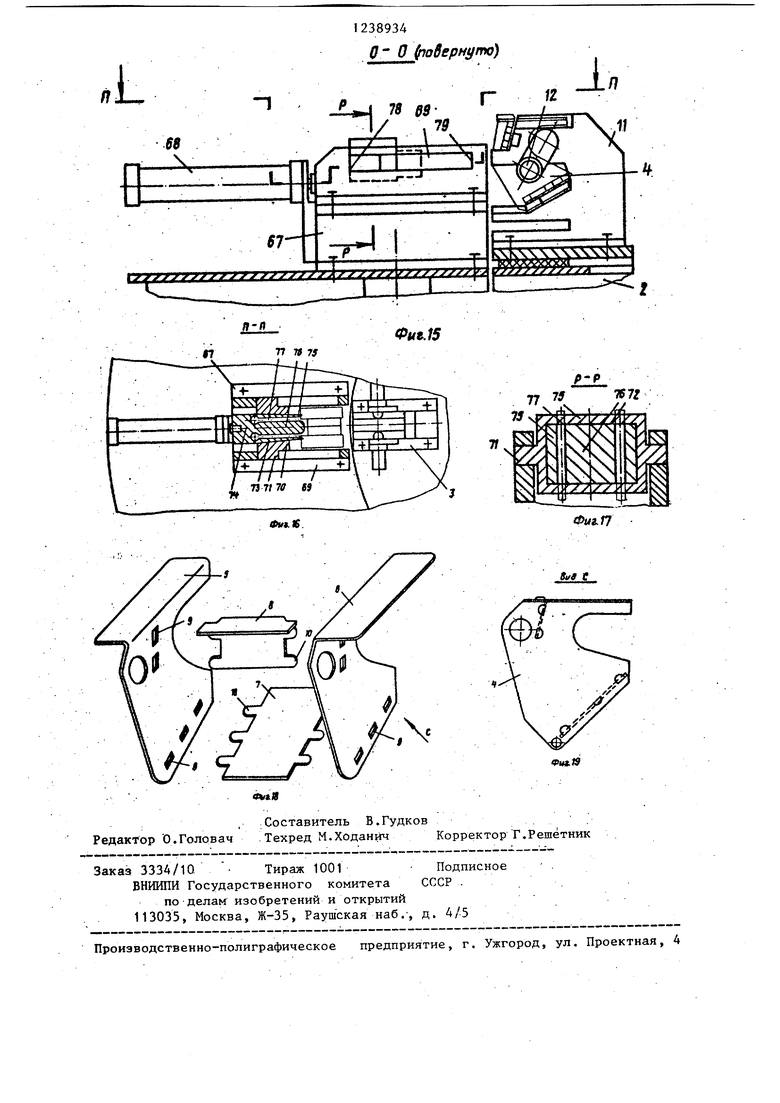

На фиг. 1 изображен предлагаемьА автомат, вид сверху; н а фиг. 2 - разрез А-А на фиг. 1,; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 вид В на фиг. 2; на фиг. 5 - резТрез Г-Г на фиг. 1 и узел 1; на фиг. 6 - разрез Д-Д на фиг. 5; на фиг. 7 - разрез Е-Е на фиг. 5; на фиг. 8 - разрез Ж-Ж на фиг. 1 и узел 11; на фиг. 9 - разрез 3-3 на фиг. 8; на фиг. 10 - разрез И-И на фиг. 1; на фиг..11 - разрез К-К на фиг. 10; на фиг. 12 - вид Л на фиг. 11;- на 1фиг.. 13 - разрез М-М на фиг. 12; на фиг. 14 - разрез Н-Н на фиг. 12; на фиг. 15 - рарез 0-0 на фиг. 1; на фиг. 16 - разрез П-П. на фиг. 15; на фиг. 17 -рарез Р-Р на фиг. 15; на фиг. 18 - изделие до сборки; на фиг. 19 - вид С на фиг.18. :

Многопозиционный сборочный автомат содержит основание 1, восьмипо- зиционньА поворотный стол 2 и жестко закрепленные на нем базирующие устройства 3 (фиг. 1).

Изделие 4 (корпус высевающего аппарата зерновых се ялок) состоит из левого 5 и правого 6 бочков, стенки 7 и порога 8 (фиг. 18) . Правый 6 и левый 5 бочки имеют прямоугольные окна 9, в которые заходят -шипы 10, вьтолненные в стенке 7 и пороге 8, для сборки в единое целое - корпус путем загибки шипов в разные стороны (фиг. 1i).

-корпуса, причем базовые поверхности цанги плоскопараллельны, а зажимная втулка выполнена подвижной в осевом направлении и снабжена призматическими выступами,установленными в дольных закрытых пазах корпуса.

Базирукицие устройства 3 (фиг. 12,- 5,7 и 18) содержат стойку 11, на которой выполнены ложементы (не показаны) для размещения правого 6 и

левого 5 бочков, стенки 7 :и порога 8. Дпя удержания Б ложементах правого 6 и левого 5 бочков имеются расположённые с двух сторон стойки 11, при- : жимы 12, содержащие стакан 13j жест- КО закрепленный на стойке 11, пружину 14 и ползун 15 с ограничительным кольцом 16. Для удержания в ложементах стенки 7 и порога 8 имеются соответственно постоянные магниты 17 и 18 жестко закрепленные на стойке .11.

Позиционно -на автомате установле-- ны следукмСке устройства. . .

Позиции I и II: шиберные загрузочные устройства 19 и 20 для загрузки в сборочные приспособления 3 соответственно левого 5 и правого 6. Загрузочные устройства 19 и 20 одинаковой конструкции выполнены в правом и левом исполнении (фиг. 1).Шиберное загрузочное устройство 19 (поз. 1) для загрузки левого бочка 5 содержит многопозиционный поворотный магазин 21 с задвижками 22, питатель

23 и привод 24, смонтированные на корпусе 25. На последнем жестко закреплено кантующее устройство 26 (фиг. 1) размещенное между шиберным загрузочным устройством 19 и базиРукщим устройством 3 и состоящее

из вертикальных консольно расположенных направляющей 27 и ограничителя 28.

В направляющих (не показаны) кор- . пуса 25 размещен с возможностью горизонтального перемещения шибер 29,шар- нирно соединенный с приводом 24,и вьтолненный в виде пространственного угольника, состоящего из наклонной

полки 30, параллельной дну 31 питателя 23 магазина 21, и вертикальной полки 32, параллельной направляющей 27 кантующего устройства 26 (фиг, 2 и 4).

Ограничитель 28 имеет выступ 33 для удержания бочка 5 на направляющей 27 после кантовки.На фиг. 3 изображены положения левого бочка 5 до кантования 5 и после кантования 5 .

Позиция III:сборочный исполнительный механизм 34 для сборки стенки 7 с правым 6 и левым 5 бочками содержи йногопоэиционньй поворотный магази 35, питатель 36 и привод 37, смонти- рованные на корпусе 38, в направляющих (не показано) которого размещен с возможностью горизонтального перемещения шибер 39. Каждый отсек магазина 35- имеет заслонку 40.

К шиберу 39 жестко прикреплены дв вертикально расположенные стойки 41 содержащие уступы 42 и скосы 43, орган 44 для плоскопараллельного развода бочков 5 и 6 при установке стенки 7, выполненньй в виде двух. жестко закрепленных на шибере 39 горизонтальных клиньев 45 с наклонными поверхностями 46, а также отсека

тель 47. I

Позиция 1У: сборочньй исполнитель ный механизм 48 для сборки порога В с 6o4KaNW 5 и 6 и стенкой 7. Механизм 48 по конструкции аналогичен механизму 34, но отличается конфигурацией отсеков магазина и питателя, выполненных по наружному контуру порога 8,и их расположением по высоте

Позиция У: устройство 49 для предварительной фиксации деталей изделия 4 .(для предварительной загибки шипов 10) содержит, жестко закреплен-г ные на основании 1 привод 50 и корпус 51, на направляюгдих 52 которого установлена с возможностью горизонтального перемещения головка 53, имеющая калибрующую вставку 54.Профиль калибрукнцей вставки 54 копирует профиль изделия 4 (корпуса в сборе) и содержит поверхности 55 и 56, взаимодействующие соответственно с порогом 8 и стенкой 7 корпуса 4,. а-также выступ 57, толщина которого равна расстоянию между левым 5 и правым 6 бочками. Головка 53 имеет жестко закрепленные и соосно расположенные два привода 58, штоки

жестко соединены с пуансокоторых

нами 59.

На торцах пуансонов 59, согласно схеме расположения окон 9 на правом 6 и левом 5 бочках и шипов 10 на стенке 7 и пороге 8 (фиг. 19), выполнены гнезда 60 (фиг. 12) с наклонными поверхностями 61 и 62 под углом о(, равным 45°, причем расположены они разнонаправлено (фиг. 13 и 14).

Пуансон 59 и поршень привода 58 имеют внутреннюю полость 63 для размещения прижимов 12 при загибе шипов 10..

Позиция У1: резервная, может быть использована для размещения контрольных устройств.

Поз.иция УП: устройство 64 для окончательной фиксации деталей изделия 4 (окончательная загибка шипов) имеет конструкцию, одинаковую с устройством 49 (поз. У). Отличается от последнего тем, что пуансоны. 59 (фиг. 11) не имеют гнезд 60, плоскость их сплошная.

Позиция УШ: разгрузочный механизм 65 для разгрузки собранного изделия 4 из базирующего устройства 3 на разгрузочный лоток 66 содержит жестко ,закрепленный на основании J корпус 67 с приводом 68. В корпусе 67 вьтолнены два направляющих паза 69, в которых установлена с возможностью горизонтального перемещения втулка 70 с выступами 71.

Втулка 70 имеет окно 72, в котором верхняя и нижняя поверхности па- - раллельны,а боковые поверхности 73 выполнены наклонными. В окне 72 размещена двухлепестковая прям оуголь- ная цанга 74, шарнирно соединенная со штоком привода 68. Цанга имеет два лепестка 75 с наружными клино- образными поверхностями и стержень 76, образующий с лепестками 75 два паза 77. Пазы 69 имеют стенки 78 и 79, с которыми взаимодействуют выступы 71-втулки 70 в крайних ее поло- жениях при горизонтальном перемещении.

55

Многопозиционный сборочный автомат работает следующим образом.

Перед началом работы устанавлива- .ются на автомат магазины 21 и 35 и магазин механизма 48.(фиг. 1,2,5 и 8),заполненные деталями изделия в ориентированном положении.При этом питатели 23 и 36 заполнены деталями, а задвижки 22 и АО выдвинуты. На направляющих 27 (фиг. 2) загрузочных устройств 19 и 20 установлены бочки 5 в вертикальном положении, а шиберы 29 и 39 отведены в крайнее положение от центра поворотного cтtзлa 2.

. Попозицио.нно на автомате происходят следующие операции.

Позиции I и II: осуществляется подача левого 5 и правого 6 бочков из магазина 21 в .базирующие, устрой- ства-3 (фиг. 1-5, 7 и 18).

При перемещении штока привода 24 к центру поворотного стола 2 щибер 29 перемещается справа налево и тор-, цом полки 32 перемещает левый бочок 5 в положении 5 , расположенный на направляющей 27, в ложемент (гнездо) устройства 3, а торцом полки .30 из питателя 23 нижняя деталь из стопы, подается на направляющую 27. При заходе бочка 5 в устройство 3 под действием привода 24 бочок набегает на сферическую головку ползуна 15 (фиг. 5 и 7), отжимает ее и становится в ложемент, при зтом ползун. 15 под действием сжатой пружины 14 удерживает бочок на основании базирующего устройства 3.

При переме щении бочка 5 из питателя 23 он удерживается- от поворота ограничителем 28 в положении 5 . При обратном ходе привода 24 и шибера 29 с полками 30 и 32 бочок 5 после кантования (положение 5 ) остается в уЬтростве 3, а бочок 5 (в положе-. НИИ 5 ) ,перемещеннь;й на направляющую 27, после ухода полки 32 под действием собственного веса поворачивается и занимает вертикальное положение 5 (фиг. 3 положение 5 - 5 ),при этом выступ 33 ограничителя 28 удерживает бочок 5 на направлякяцей 27. Верхняя часть полки 30 является одновременно и отсекателем столба деталей в питателе 23.

Позиции-Ш и 1У: осуществляется подача стенки 7 и порога 8 в базирующие устройства 3 (фиг. 1,5-9 и 18) Привод 37 перемещает шибер 39 в направлении к центру поворотного сто- , ла 2. До начала движения уступы 42 стоек 41 находятся между шипами 10 нижней стенки 7, размещенной в пит татепе 36. Под действием привода 37 уступы 42 перемещаются горизонтально и переносят стенку 7 в базирующее устройство 3.Одновременно орган 44 для плоскопараллельного разво- , да бочков 5 nf 6 клиньями 45 с помощью наклонных поверхностей 46 раздвигает бочки 5 и 6 в противоположные стороны,.и стенка 7 устанавливается в ложемент приспособления 3,сжи10 мая при этом пружины 14 прижимов

12, При обратном ходе привода 37 стенка 7 под действием собственного веса ложится в гнездо и удерживается в приспособлении 3 магнитом 17. Клинья .

t5 А5 отводятся и под действием пружин 14 ползуны 15, перемещаясь, надевают правый 6 и левый 5 бочки окнами . 9 на шипы 10 стенки 7. Происходит сборка бочков 5 и 6 со стенкой 7.

20 При загрузке стенки 7 и поворота 8 отсекатель 47 удержива,ет стопу деталей в питателе 36. При обратном ходе стойки 41, набегая скосом 43, приподнимают стопу деталей и их ус25 тупы 42 заходят между шипами 10 ртенки 7 и порога 8.

Аналогичное перемещение получа ет и порог 8 (фиг. 8 и 9),который удерживается в ложементе базирующего 30 устройства 3 магнитом 18. Таким образом, произведена сборка двух боч- ков 5 И 6 fo стенкой 7 и порогом 8.

Позиция У: осуществляется п редва- рительная заги.бка шипов устройством

49. -Привод 50 (фиг.1,10-14,18 и 19) . по направляющим 52 корпуса 51 перемет щает головку 53 с приводами 58 в направлении к центру поворотного стола 2 в зону сборки, при этом калибру. ющая вставка 54 поверхностями 55 и 56 прижимает, соответственно порог 8 и стенку 7 к их ложементам в базирующем устройстве 3, а выступ 57захо- . дит между левым 5 и правым 6 бочками

6 и служит опорой для бочков при загибке шипов. .

Пуансоны 59 устанавливаются напротив , бочков 5 и 6, и в конце хода корпуса 51 включаются приводы 58 пуансонов 59. Пуансоны 59, приближаясь к изделию,своими наклонными поверхностями 61 и 62 набегают на все шипы 10 и загибают их одновременно в разные стороны (фиг. 19) под углом о/ равным 45° . При обратном ходе сначала отводятся пуансоны 59, а затем корпус 51, несущий пуансоны 59, с помощью приводов 58 и 50.Устррйство А9 возвращается в исходное положение.

Позиция У1: резервная, испопьэует- ся для размещения контрольного приспособления для проверки качества предварительной сборки.

Позиция У11: осуществляется окончательная загибка шипов. 10 одновременно с двух сторон изделия 4 до прилегания шипов 10 к бочкам 5 и 6 в результате выполнения торцов пуансонов 59 сплошными без гнезд (фиг. 11, 12 и 19). .

Позиция У111: производится разгрузка собранного изделия 4 в ло ток 66 (фиг. 1,15-17 и 19). Под действием привода 68 двухлепестковая прямоугольная цанга 74, перемещаясь вправо к центру стола 2, заходит в клинообразное окно 72 втулки 70 и перемещается вместе, с нею, сопрягаясь по поверхностям 73. Сначала цанга 74 пазами 77 заходит в собранное изделие,4,за- :тем при дальнейшем Перемещении выступы 71 втулки 70 упираются в стенки 79 пазов 69. При последующем перемещении цанги 74 (втулка 70 неподвижна) благодаря наклонным поверхностям 73 лепестки 75 прижимают правый 6 и левый 5 бочки изделия 4 к стержню 76, осуще ствляя его захват.Углы наклона поверхностей 73 обеспечивают самоторможение, поэтому при обратном ходе изделие 4 вьшодится из базирующего устройства 3 вместе с цангой 74. Это крайнее положение втулки 70 при захвате изделия. При обратном ходе втулка 70 выступом

71 упирается в стенку 78 паза 69 и останавливается, это ее крайнее положение при разгрузке.Цанга 74,продолжая движение влево (втулка 70 неподвижна), разъединяется с втулкой

70, происходит раскрепление изделия 4 от зажима лепестками 75, и далее издедие 4 упирается в торец провального окна (не показан) и,разъединяясь с цангой 74, падает вниз через

провальное окно на лоток 66.

64

9

W

s

вм1

Г Г Довернуто)

«Htt

Вив 8

.Я

«м4

« П

«J

Я-&

Pus.e

Е- Е (подернуто) 5

W

Фиг.7

Ж-Ж (повернуто)

Фцг.8

3-3

пЛернцте

50

E

2S .4С.н..ш ми«ммн1ннвм

-1 1 -Ot, ТГУt ж 1

tX V yX xibvX N.X. xv Xv.X xvXxvx Lv V .(j

.

н1нн

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для автоматической сборки узлов | 1982 |

|

SU1134340A1 |

| Автомат для контактной приварки шипов | 1979 |

|

SU856713A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Станок для сборки комбинированного шипа противоскольжения | 2023 |

|

RU2821136C1 |

58

58

Bu9JI

n- n (поверну/по) It If (hoffefttymo)

ei

Фиг.13

Фиг./

Фиг.1г

1238934

g - О повернуто)

Фце.15

77 75

Р-Р

77 75 У71

Т1

Ф.Х.

Фиг.17

«М./9

Составитель В,Гудков Редактор О.Головач .Техред М.ХОданйч Корректор Г.Решетник

Заказ 3334/10 Тираж 1001 - Подписное . ВНИИПИ Государственного комитета СССР .

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.-, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Сборка и монтаж изделий машиностроения | |||

| /Под ред, Корсакова B.C | |||

| М.: Машиностроение, 1983, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-09—Подача