1

Изобретение относится к сварке, а именно к автоматическим устройствам для контактной приварки шипов к панелям теплообменных аппаратов, и может быть использовано преимущественно в энергетическом машиностроении..

Известен автомат для контактной приварки шипов к котельным трубам, содержаш,ий станину с размеш.енными на ней поворотным сварочным узлом с приводным цилиндром и сварочными головками, каждая из которых содержит силовой цилиндр, на штоке поршня которого размешены механизмы нагружения и токоведущий механизм с ползуном и откидным подпружиненным электродом с губками, шаговый механизм с зажимным устройством, бункеры - питатели шипов, сварочные трансформаторы и пульт управления автоматом. Сварочная головка автомата имеет встроенный в корпусе токоведушего механизма пружинный торцовый толкатель и шипопровод, прохоДЯШ.ИЙ через шток силового поршня tlj.

Недостатками такого автомата являются самопроизвольные западания шипов в магазине при транспортировке и «отстрел шипов при нагружении изношенной губкой.

Наиболее близким по технической сущности к предлагаемому является автомат для контактной приварки шипов, содержащий станину со сварочными головками, каждая из которых состоит из корпуса с силовым цилиндром, несущим механизм для зажатия шипов с токоподводящими губками, механизм для подачи щипов в токоподводящие губки с толкателем и механизм для приложения сварочного давления. Автомат

10 осуществляет приварку шипов к трубам с производительностью 2000 шипов в час 2.

Однако в известном автомате конструкция сварочной головки такова, что токоподводящие губки дополнительно выполняtS ют функцию силового механизма, а это приводит к их быстрому изнащиванию и ограничивает возможность дальнейшего увеличения производительности автомата. Недостатками являются также западание шипов при транспортировке и (как следствие)

20 пропуски в шиповании, а кроме того, неудобство смены шипуемых листов.

Цель изобретения - повышение производительности и надежности конструкции

путем обеспечения одновременной приварки двух шипов, разгрузки токоподводящих губок от восприятия сварочных усилий и устранение пропусков шипования, а также улучшение условий эксплуатации.

Поставленная цель достигается тем, что в автомате для контактной приварки шипов, корпус сварочной головки выполнен в виде колонн и снабжен установленным на них с возможностью осевого перемешения от силового цилиндра подпружиненным ползуном с кронштейнами, механизм для зажатия шипов и механизм подачи шипов в тог коподводяшие губки выполнены в виде закрепленного на штоке силового цилиндра кулачка с профилированными пазами и взаимодействующих с ними посредством пальцев двух пар рычагов, одна из которых шарнирно связана с ползуном, а другая - с кронштейнами, механизм для приложения сварочного давления выполнен в виде смонтированного на торце штока силового цилиндра держателя с пуансонами и взаимодействующим с ними упругим элементом, при этом в кронштейнах выполнены пазы, в которых размещены толкатели, выполненные с отверстиями для приема шипов.

Кроме того, автомат снабжен траверсой, установленной с возможностью осевого перемешения, на которой закреплены сварочные головки.

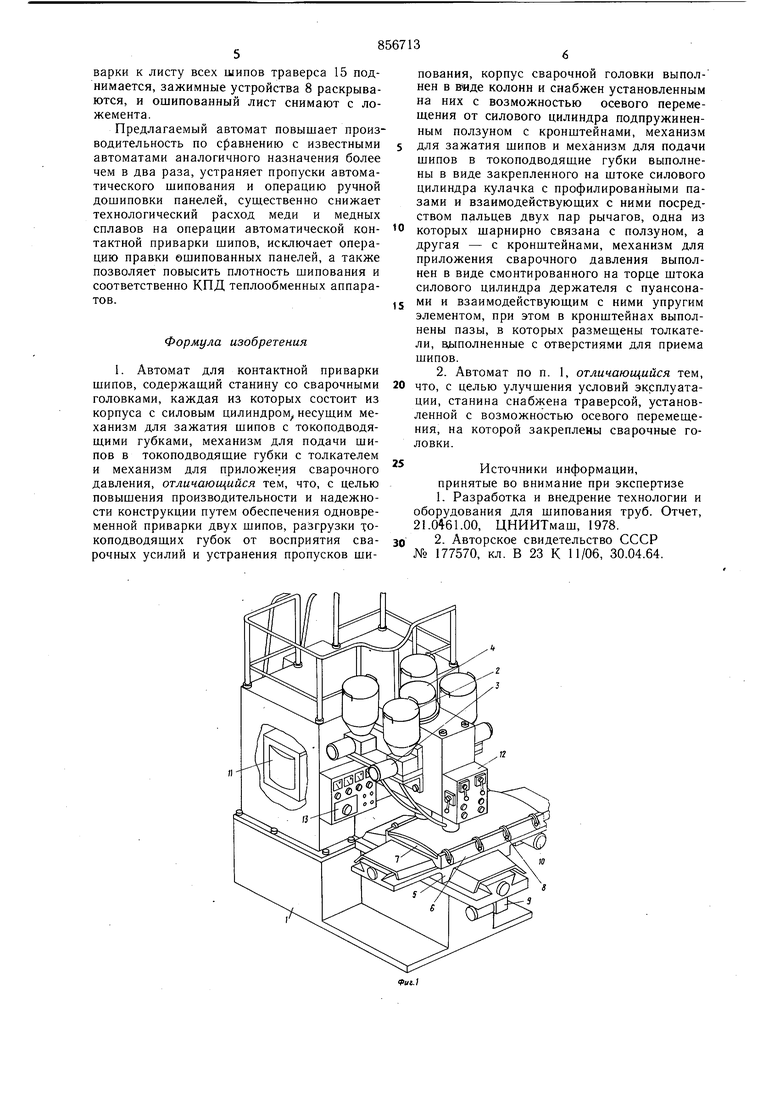

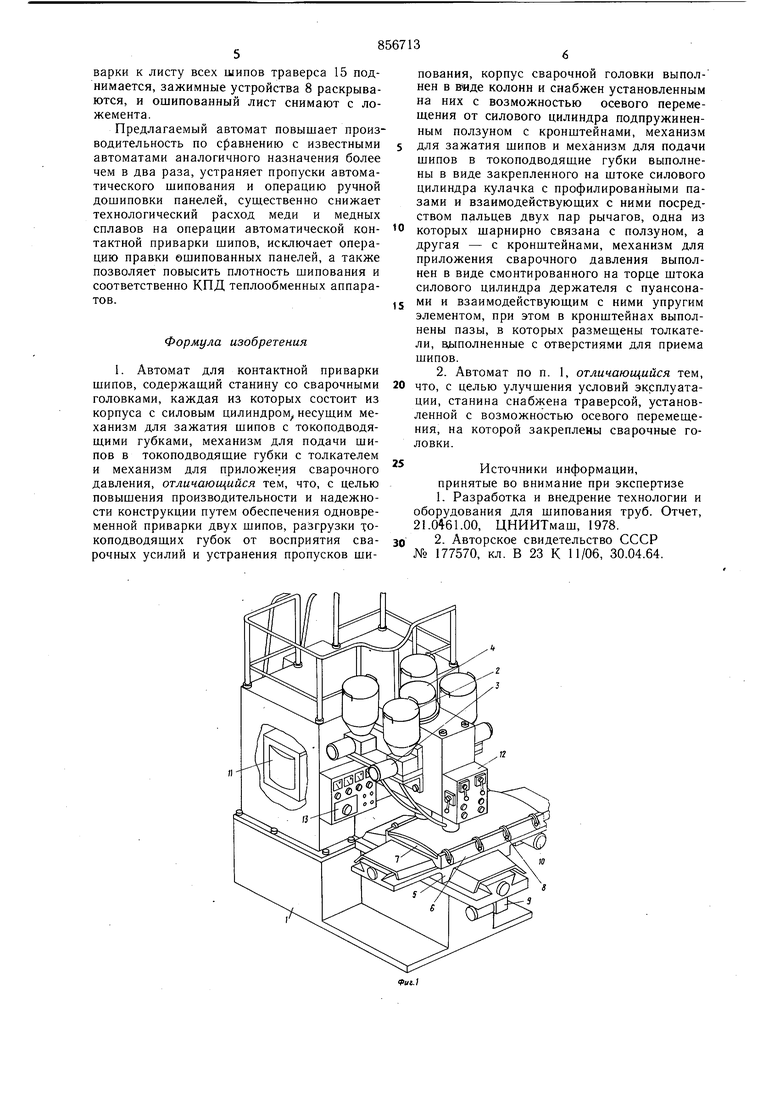

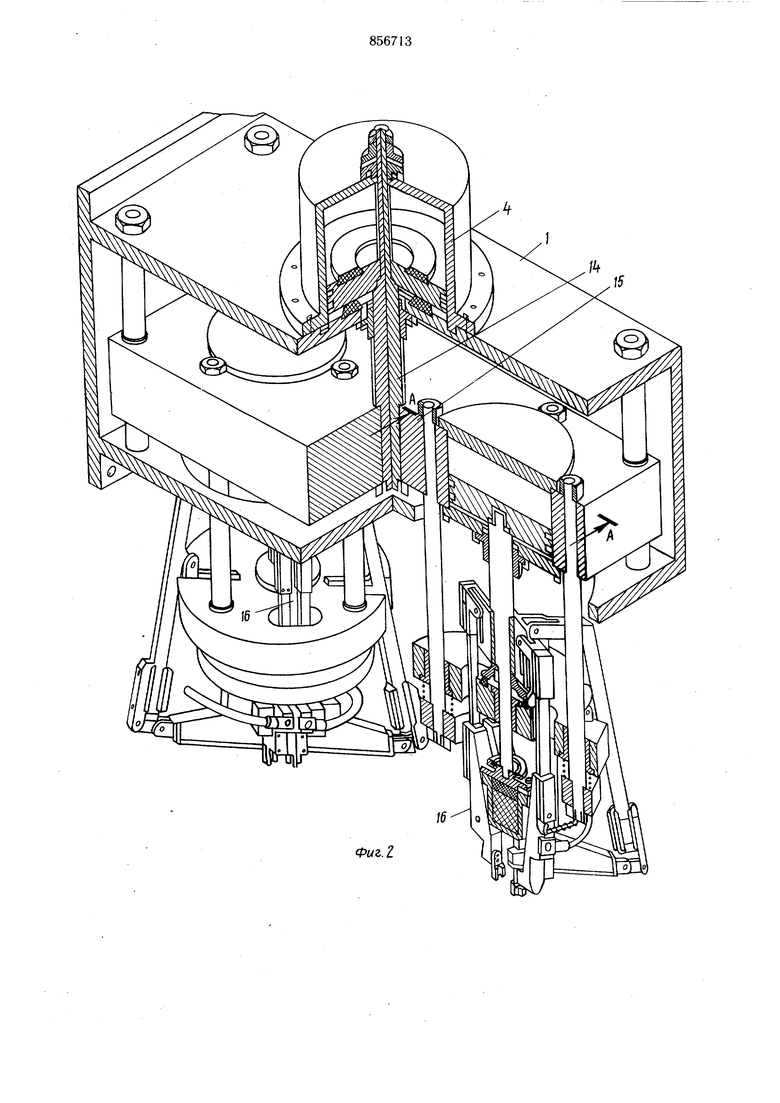

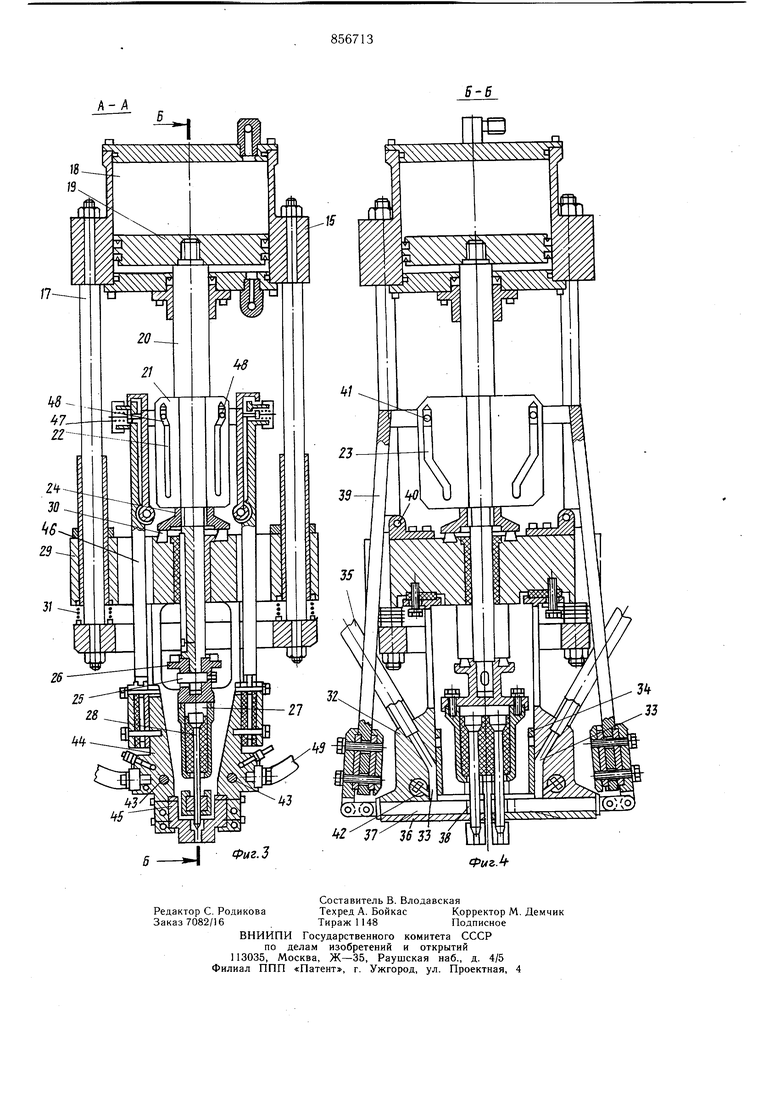

На фиг. 1 схематично представлен предлагаемый автомат, общий вид; на. фиг. 2 - то же, разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3, Автомат для контактной приварки щипов содержит станину 1, на которой размещены бункеры-питатели 2 шипов с электроприводами 3, силовой привод 4 перемещения сварочных головок, шаговые механизмы 5 и 6 соответственно поперечной и продольной подачи листа с ложементом 7, зажимными устройствами 8 и автономными электроприводами 9 и 10, сварочные трансформаторы 11 и пульты 12 и 13 соответственно операционного и технологического управления автоматом.

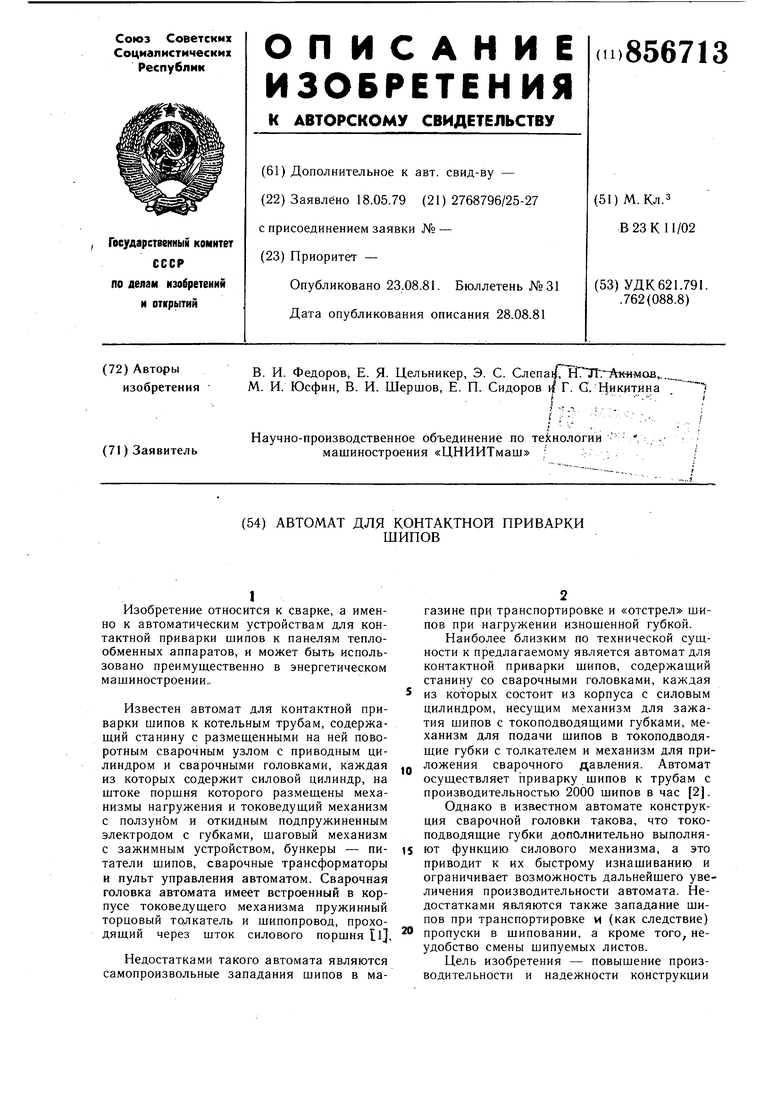

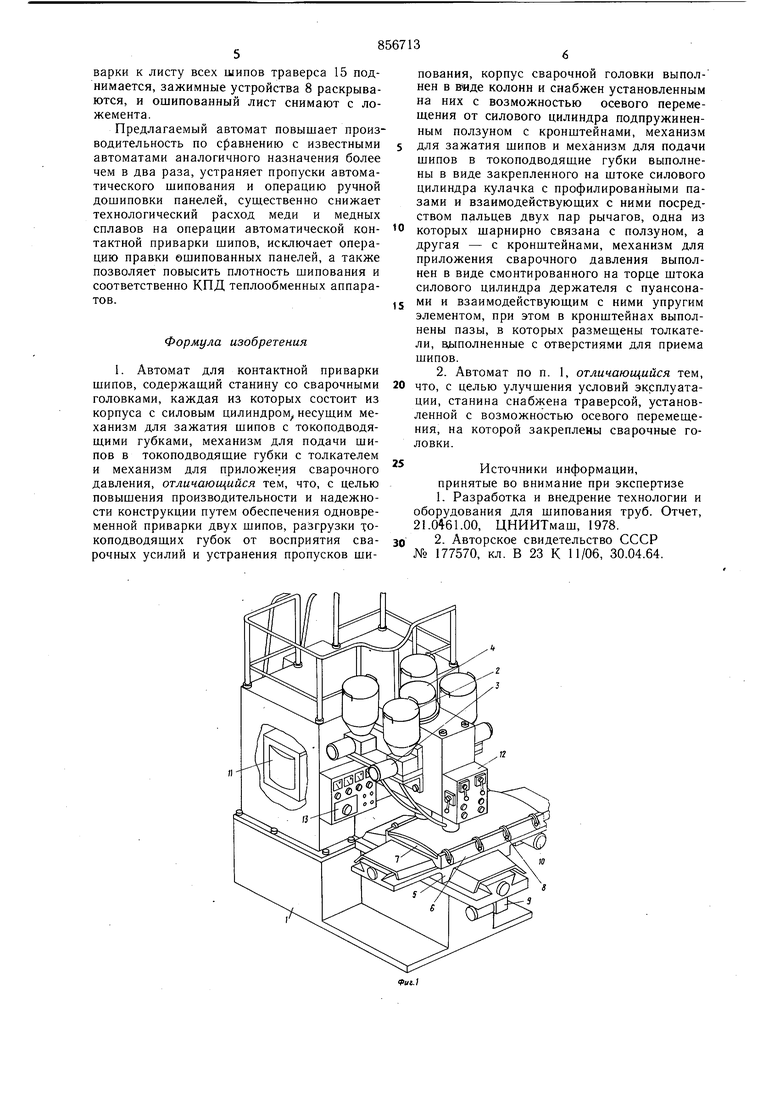

На штоке 14 привода осевого перемешения сварочных головок смонтирована траверса 15, несущая корпуса сварочных головок 16, выполненные в виде колонн 17. Сварочные головки состоят из силового цилиндра 18 с поршнем 19 и штоком 20, на котором закреплен кулачок 21 с профилированными пазами 22 и 23 к прижим 24: Механизм для приложения сварочного дав ления выполнен в виде закрепленного на штоке 20 при помощи запора 25 держателя 26 с упругим элементом 27 и электроизолированными пуансонами 28. Сварочная головка содержит расположенный на колоннах 17 ползун 29 с амортизатором 30 и пружинами 31, снабженный двумя электроизолированными кронштейнами 32, в которых выполнены шипоприемные каналы 33, закрытые шиберами 34 и связанные гибкими щипопроводами 35 с бункерами-питателями 2.

К кронщтейнам 32 крепятся полые направляющие 36, в которых размещены толкатели 37 с отверстиями 38 для приема, транспортировки и вывода шипов. Толкатели 37 шарнирно связаны с электроизолированными рычагами 39,шарнирные опоры 40 которых установлены на ползуне 29, а поводковые пальцы 41 размещены в пазах 23 кулачка 21.

В кронштейнах 32 расположены релейно-блокировочные регистраторы 42 и 43 шипоподачи и оси, на которых установлены охлаждаемые электроды 44 с закрепленными на них токоподводящими губками 45.

Электроды 44 системой электроизолированных рычагов 46 с пружинным нагружателем 47 связаны с кулачком 21 посредством поводковых пальцев 48, расположенных в пазах 32 кулачка, и посредством гибких токопроводов 49 - со сварочным трансформатором 11.

Автомат для контактной приварки щипов работает следующим образом.

Бункеры-питатели 2 шипов загружают шипами и включают токо-пневмо- и водо5 питание автомата. Шипуемый лист устанавливают на ложемент 7 щагового механизма 6 продольной подачи и с пульта 12 операционного управления зажи.мными устройствами 8 зажимают по противолежащим кромкам.

Траверсу 15 со сварочными головками 16 опускают и включают головки в работу. Электроприводы 3 обеспечивают подачу шипов из бункеров-питателей 2 через гибкие шипопроводы 35 в шипоприемные каналы 33 кронштейнов 32, из которых шипы по одному западают в отверстия 38 толкателей 37. Контроль загрузки шипов в толкатели осуществляется релейно-блокировочными регистраторами 42, дающими команду на подачу сжатого воздуха в верхние полости силовых цилиндров 18. Поршень 19 опускается и вводит губки 45 в зону шипования. Поводковые пальцы 41 рычагов 39, скользя по наклонным пазам 23 кулачка 21, поворачивают рычаги в шарнирах 40, перемещая толкатели 37 и выставляя соосно отверстия, выполненные в толкателе и в направляющей 36. Пуансоны 28 досылают шипы сквозь эти отверстия в полость губок 45 и прижимают шипы к поверхности шипуемого листа. Одновременно 0 поводковые пальцы 48 системы рычагов 46 входят в наклонные пазы 22 кулачка и сжимают губки, центрируя шипы соосно осям пуансонов 28.

Период токопрохождения по сварочному контуру выдерживается релейными устройствами пульта 13, после чего поршень 19 с губками 45 поднимается. Шаговый механизм 6 продольной подачи перемещается на один шаг, и цикл повторяется. После приварки к листу всех шипов траверса 15 поднимается, зажимные устройства 8 раскрываются, и ошипованный лист снимают с ложемента. Предлагаемый автомат повышает производительность по сравнению с известными автоматами аналогичного назначения более чем в два раза, устраняет пропуски автоматического шипования и операцию ручной дошиповки панелей, сушественно снижает технологический расход меди и медных сплавов на операции автоматической контактнои приварки шипов, исключает операцию правки ошипованных панелей, а также позволяет повысить плотность шипования и соответственно КПД теплообменных аппаратов. Формула изобретения I. Автомат для контактной приварки ШИПОВ, содержаший станину со сварочными головками, каждая из которых состоит из корпуса с силовым цилиндром несущим механизм для зажатия шипов с токоподводящими губками, механизм для подачи шипов в токоподводящие губки с толкателем и механизм для приложения сварочного давления, отличающийся тем, что, с целью повышения производительности и надежности конструкции путем обеспечения одновременной приварки двух шипов, разгрузки ioкоподводяших губок от восприятия сварочных усилий и устранения пропусков шипования, корпус сварочной головки выполнен в виде колонн и снабжен установленным на них с возможностью осевого перемещения от силового цилиндра подпружиненным ползуном с кронштейнами, механизм для зажатия шипов и механизм для подачи шипов в токоподводящие губки выполнены в виде закрепленного на штоке силового цилиндра кулачка с профилированными пазами и взаимодействующих с ними посредством пальцев двух пар рычагов, одна из которых шарнирно связана с ползуном, а другая - с кронштейнами, механизм для приложения сварочного давления выполнен в виде смонтированного на торце штока силового цилиндра держателя с пуансонами и взаимодействующим с ними упругим элементом, при этом в кронштейнах выполнены пазы, в которых размещены толкатели, вJьшoлнeнныe с отверстиями для приема шипов. 2. Автомат по п. 1, отличающийся тем. что, с целью улучшения условий эксплуатации, станина снабжена траверсой, установленной с возможностью осевого перемещения, на которой закреплены сварочные головки. Источники информации, принятые во внимание при экспертизе 1.Разработка и внедрение технологии и оборудования для шипования труб. Отчет, 21.0461.00, ЦНИИТмаш, 1978. 2.Авторское свидетельство СССР № 177570, кл. В 23 К И/Об, 30.04.64.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ КОНТАКТНОЙ ПРИВАРКИ ШИПОВ | 1966 |

|

SU177570A1 |

| Автомат для контактной приварки шипов | 1970 |

|

SU334767A1 |

| Сварочный узел автомата для контактной приварки шипов | 1983 |

|

SU1212737A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для автоматической сборки под сварку | 1982 |

|

SU1073058A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Автомат для сборки и сварки кронштейна со звеном цепи | 1985 |

|

SU1291331A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

Авторы

Даты

1981-08-23—Публикация

1979-05-18—Подача