I 1

Изо6рете1гае относится к машиностроению, и может быть использовано для автоматизации металлообработки и является усовершенствованием устройства по авт.св. № 921790.

Цепь изобретения - увеличение производительности труда и расширение технологических возможностей.

Указанная цель достигается путем обеспечения возможности одновремен- йой подачи к технологическому обору- дованию участка двух и более штук тары, причем конструкция грузозахватного устройства позволяет подавать тару различньк по конфигурации габаритов на различном уровне.

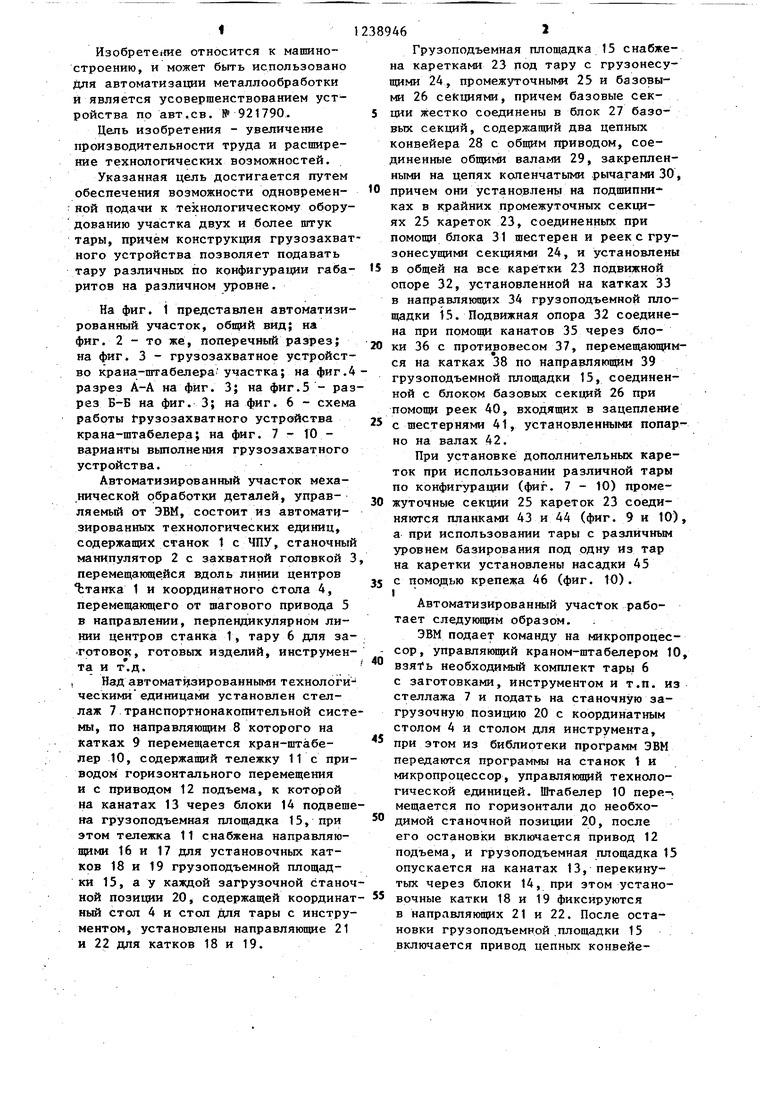

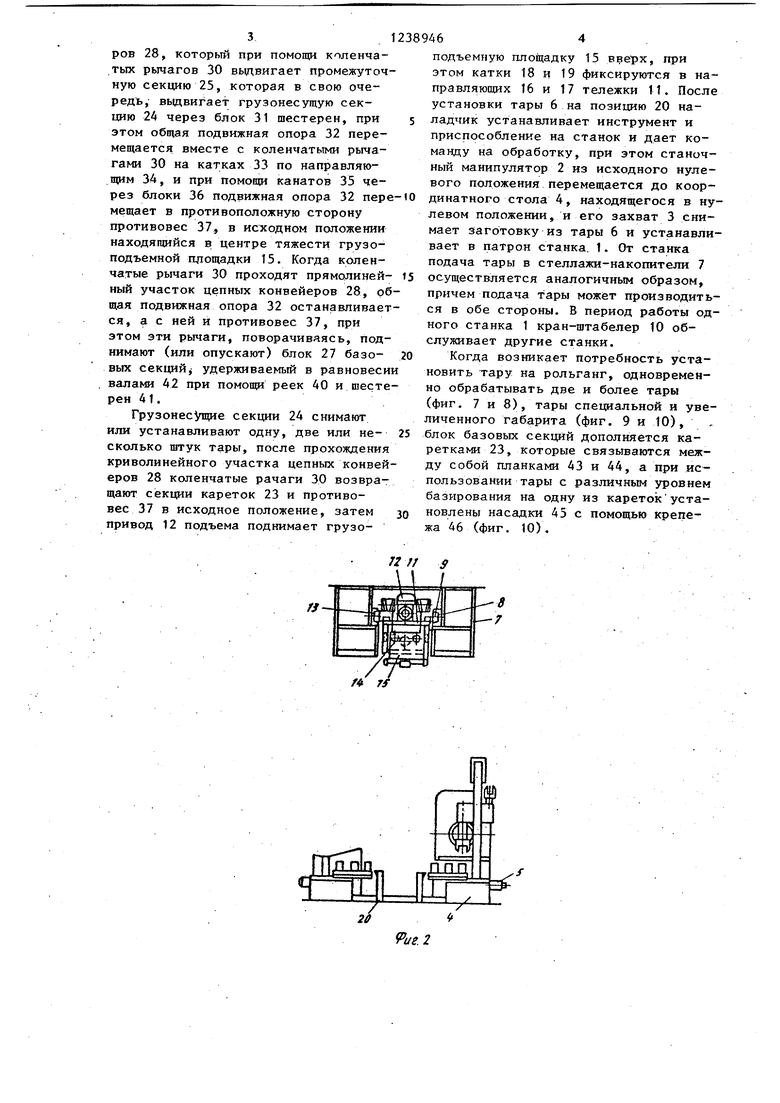

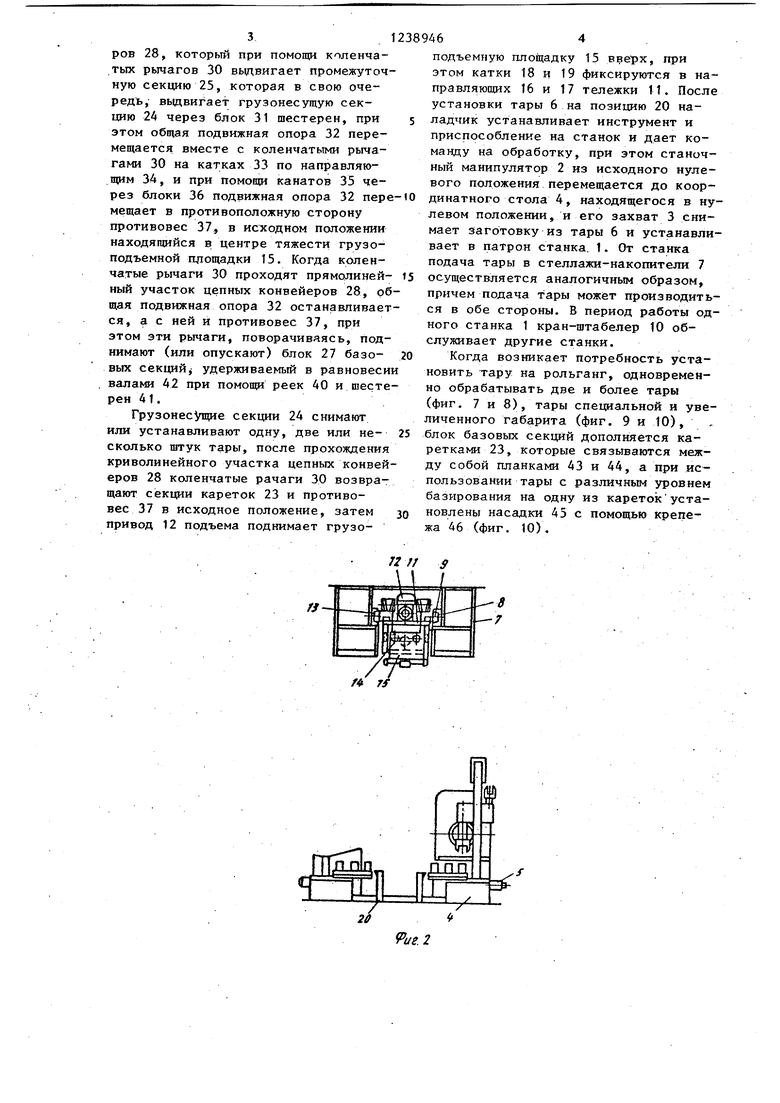

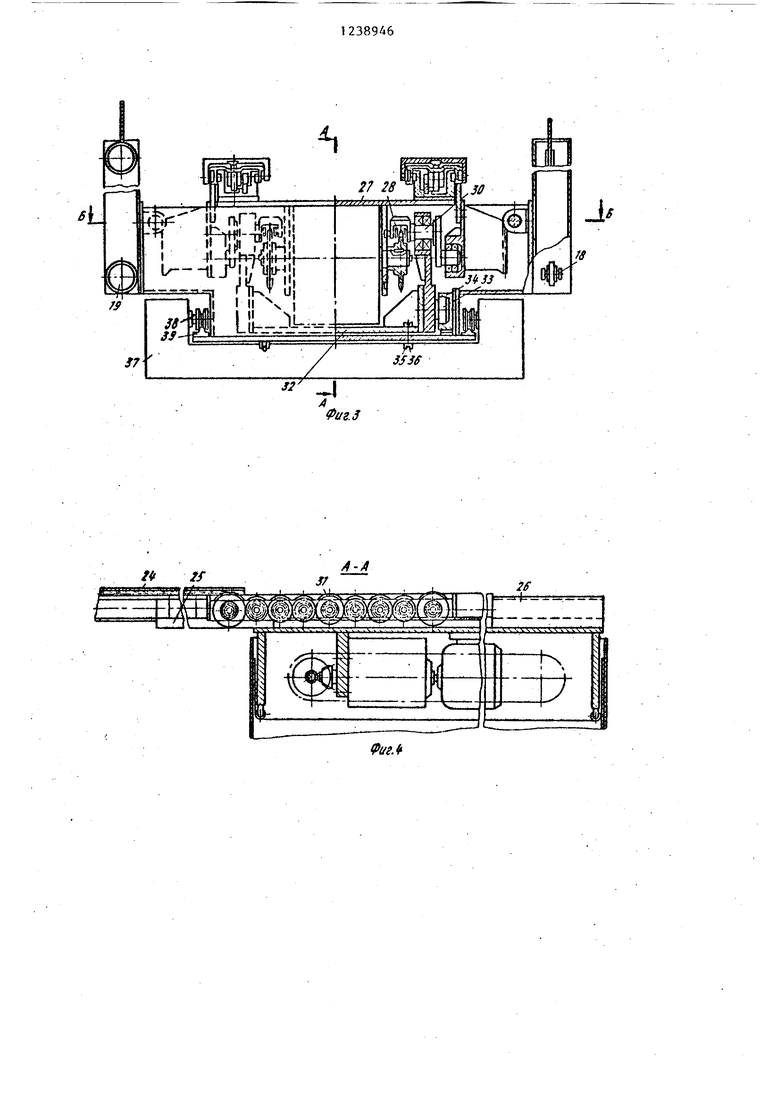

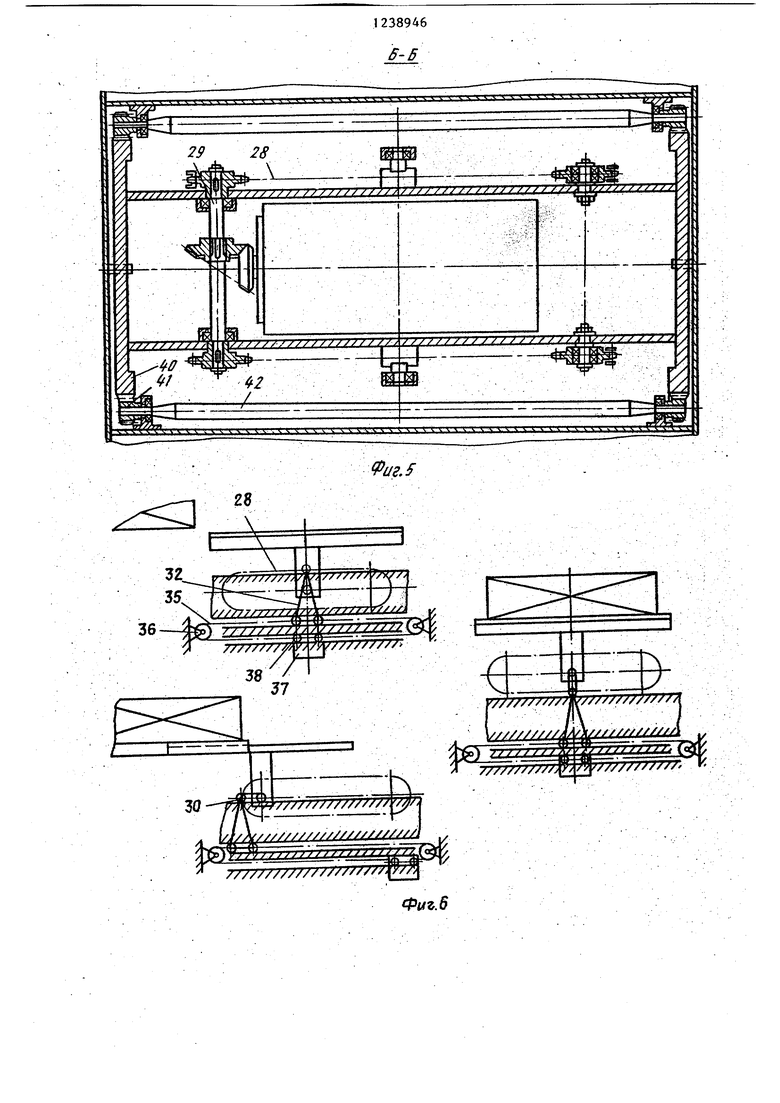

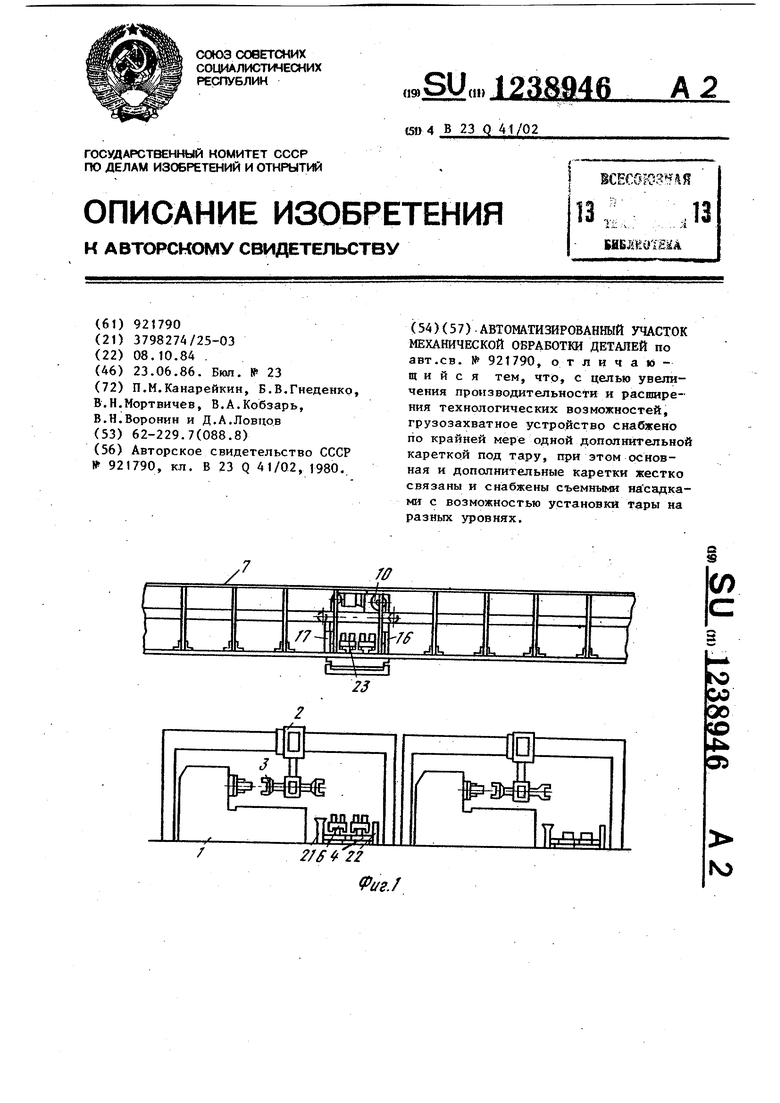

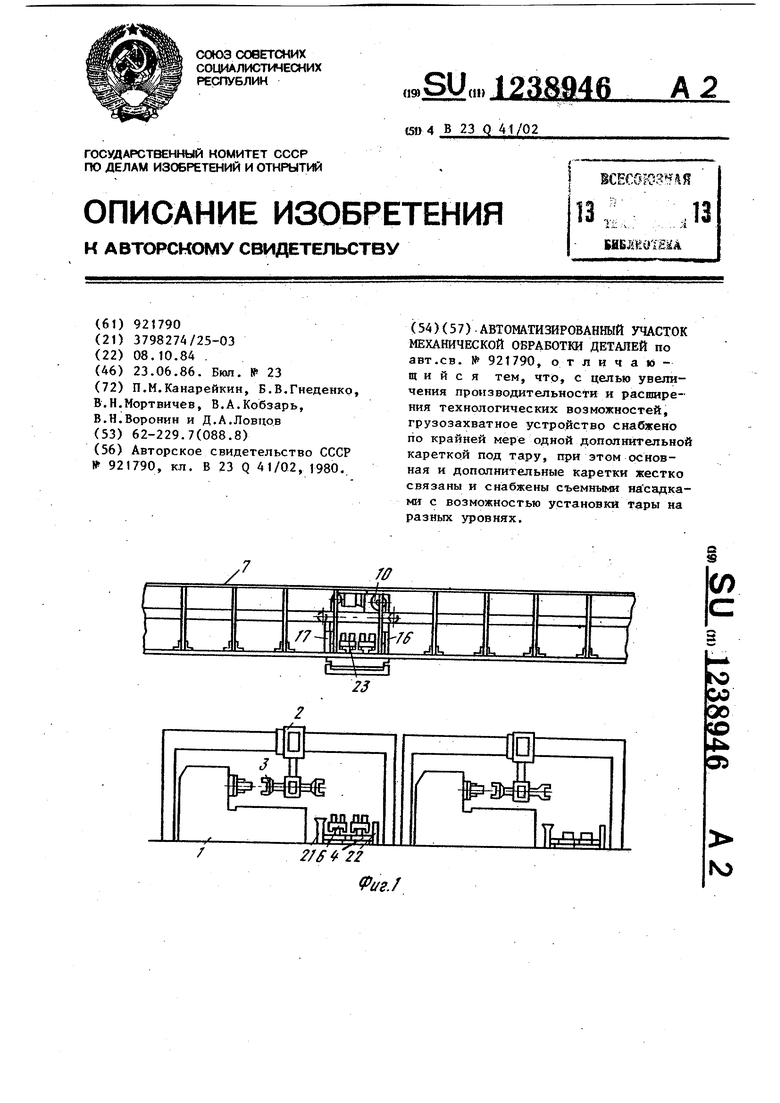

На фиг. i представлен автоматизированный участок, общий вид; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - грузозахватное устройство крана-штабелера участка; на фиг.4 разрез А-А на фиг. 3; на фиг.5 - разрез Б-Б на фиг. 3; на фиг. 6 - схема работы Грузозахватного устройства крана-штабелера; на фиг. 7 - 10 - варианты выполнения грузозахватного устройства.

Автоматизированный участок механической обработки деталей, управляемый от ЭВМ, состоит из автоматизированных технологических единиц, содержащих станок t с ЧПУ, станочный манипулятор 2 с захватной головкой 3 перемещающейся вдоль линии центров tTamca 1 и координатного стола 4, перемещающего от шагового привода 5 в направлении, перпендикулярном линии центров станка 1, тару 6 для за- готовок, готовых изделий, инструмента и т.д.

, Над автомат зированными технологи- ческими единицами установлен стеллаж 7 транспортнонакопительной систе мы, по направляющим 8 которого на катках 9 перемещается кран-штабе- лер 10, содержащий тележку 1Гс приводом горизонтального перемещения и с приводом 12 подьема, к которой на канатах 13 через блоки 14 подвеще а грузоподъемная площадка 15, при этом тележка 11 снабжена направляющими 16 и 17 для установочных катков 18 и 19 грузоподъемной площадки 15, а у каждой загрузочной станоч ной позиции 20, содержащей координат ный стол 4 и стол для тары с инструментом, установлены направляющие 21 и 22 для катков 18 и 19.

38946J

Грузоподъемная площадка 15 снабжена каретками 23 под таРУ с грузонесу- щими 24, промежуточными 25 и базовыми 26 секциями, причем базовые сек5 ции жестко соединены в блок 27 базовых секций, содержащий два цепных конвейера 28 с общим приводом, соединенные общими валами 29, закрепленными на цепях коленчатыми рычагами 30,

О причем они установлены на подщипни- ках в крайних промежуточных секциях 25 кареток 23, соединенных при помощи блока 31 шестерен и реек с гру- зонесущими секциями 24, и установлены

15 в общей на все каретки 23 подвижной опоре 32, установленной на катках 33 в направляющих 34 грузоподъемной площадки 15. Подвижная опора 32 соединена при помощи канатов 35 через бло20 ки 36 с противовесом 37, перемещающимся на катках 38 по направляющим 39 грузоподъемной площадки 15, соединенной с блоком базовых секций 26 при помощи реек 40, входящих в зацепление

25 с шестернями 41, установленными попар - но на валах 42.

При установке дополнительных кареток при использовании различной тары по конфигурации (фиг. 7 - 10) проме30 жуточные секции 25 кареток 23 соединяются планками 43 и 44 (фиг. 9 и 10), а при использовании тары с различным уровнем базирования под одну из тар на каретки установлены насадки 45

35 с помодью крепежа 46 (фиг. 10).

Автоматизированный участок работает следующим образом.

ЭВМ подает команду на микропроцессор, управляющий краном-штабелером 10, взять необходимый комплект тары 6 с заготовками, инструментом и т.п. из стеллажа 7 и подать на станочную загрузочную позицию 20 с координатным столом 4 и столом для инструмента, при этом из библиотеки программ ЭВМ передаются программы на станок 1 и микропроцессор, управляющий технологической единицей. Штабелер 10 пере- мещается по горизонтали до необходимой станочной позиции 20, после его остановки включается привод 12 подъема, и грузоподъемная площадка 15 опускается на канатах 13, перекинутых через блоки 14, при этом установочные катки 18 и 19 фиксируются в направляющих 21 и 22. После остановки грузоподъемной .площадки 15 включается привод цепных конвейе40

45

50

55

ров 28, которьтй при помощи коленчатых рычагов 30 вь(двигает промежуточную секцию 25, которая в свою очередь, вь(двигает грузонесущую секцию 24 через блок 31 шестерен, при этом общая подвижная опора 32 перемещается вместе с колекчатьттчи рычагами 30 на катках 33 по направляющим 34, и при помощи канатов 35 через блоки 36 подвижная опора 32 перемещает в противоположную сторону противовес 37, в исходном положении находящийся в центре тяжести грузоподъемной щтощадки 15. Когда коленчатые рычаги 30 проходят прямолиней- ный участок цепных конвейеров 28, общая подвижная опора 32 останавливается, а с ней и противовес 37, при этом эти рычаги, поворачиваясь, поднимают (или опускают) блок 27 базо- вых секций удерживаемый в равновесии валами 42 при помощи реек 40 и шестерен 41.

ГрузонесУщие секции 24 снимают или устанавливают одну, две или не- сколько щтук тары, после прохождения криволинейного участка цепных конвейеров 28 коленчатые рачаги 30 возвращают секции кареток 23 и противовес 37 в исходное положение, затем Привод 12 подъема поднимает грузоподъемную площадку 15 вверх, при этом катки 18 и 19 фиксируются в направляющих 16 и 17 тележки 11. После установки тары 6 на позицию 20 наладчик устанавливает инструмент и приспособление на станок и дает команду на обработку, при этом станочный манипулятор 2 из исходного нулевого положения перемещается до координатного стола 4 , находящегося в нулевом положении, и его захват 3 снимает заготовку из тары 6 и устанавливает в патрон станка. 1. От станка подача тары в стеллажи-накопители 7 осуществляется аналогичным образом, причем подача тары ыожет производиться в обе стороны. В период работы одного станка 1 кран-штабелер 10 обслуживает другие станки.

Когда возникает потребность установить тару на рольганг, одновременно обрабатывать две и более тары (фиг. 7 и 8), тары специальной и увеличенного габарита (фиг. 9 и 10), блок базовых секций дополняется каретками 23, которые связываются между собой планками 43 и 44, а при использовании тары с различным уровнем базирования на одну из кареток установлены насадки 45 с помощью крепежа 46 (фиг. 10).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный участок механической обработки деталей | 1980 |

|

SU921790A1 |

| Грузоподъемная площадка крана-штабе-лЕРА | 1979 |

|

SU844519A1 |

| Транспортная тележка автоматической линии | 1985 |

|

SU1414562A1 |

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1119946A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Грузоподъемная площадка крана-штабелера | 1978 |

|

SU887389A1 |

| Кран-штабелер | 1980 |

|

SU893846A1 |

| Грузоподъемная платформа крана- шТАбЕлЕРА | 1979 |

|

SU793906A1 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1773813A1 |

| Автоматизированный участок | 1983 |

|

SU1183351A1 |

S7

Фиг.з

/« //

A-A

б-Б

US.ff

777777777777W77777777/7777/ //////////AM

J f f f f/77

ff//f/////

{ ((it С

//// / / / / / /

ff///////ff/

Фиг.6

УстаноЗнл однотипной тары на рольганг

Тара специальная с сринсаторам по центру бля 3amft)KKu на коардинагг/

Фиг.7

Фиг. 8

Тара убели енно о габарита

Фиг. 9

Тара разного уроВнр /

ЧЗ,ЧЦ ,V«

Фиг. Ю

| Автоматизированный участок механической обработки деталей | 1980 |

|

SU921790A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-08—Подача