Изобретение относится к машино - строению и может быть использовано в гибких производственных системах.

Цель изобретения - повышение производительности и упрощение системы управления.

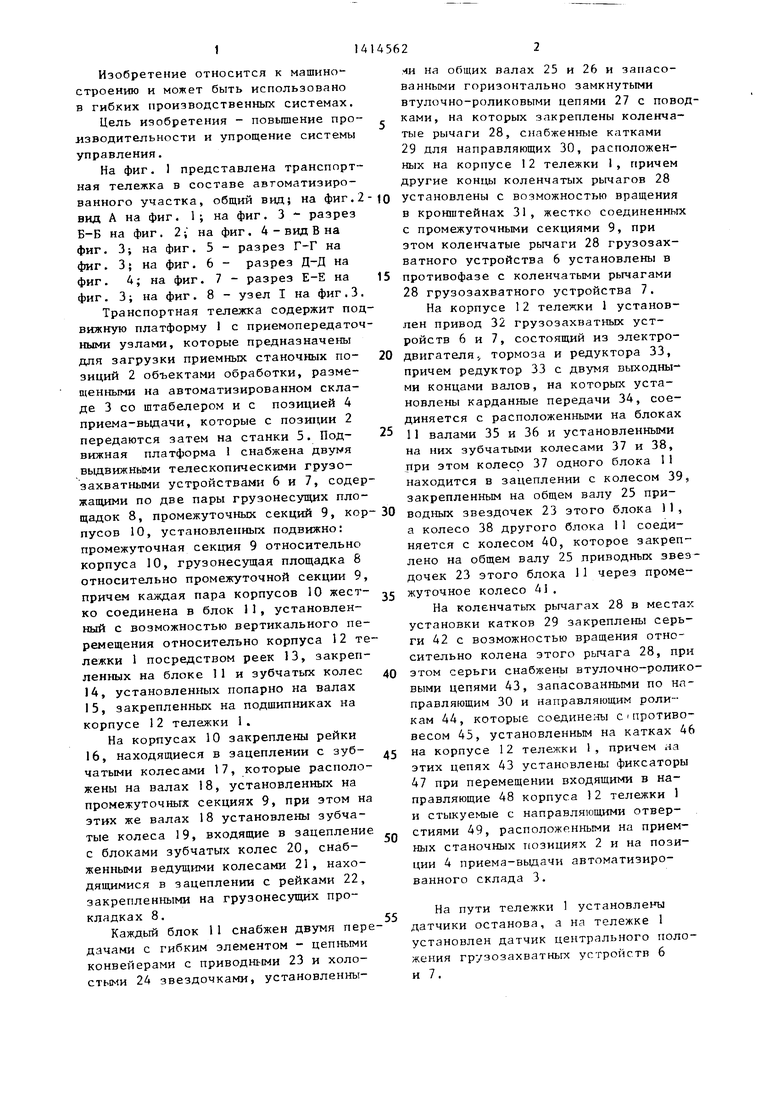

На фиг. I представлена транспортная тележка в составе автоматизированного участка, общий вид; на фиг.2-|о установлены с возможностью вращения

фиг. 3; на фиг. фиг. 4; на фиг,

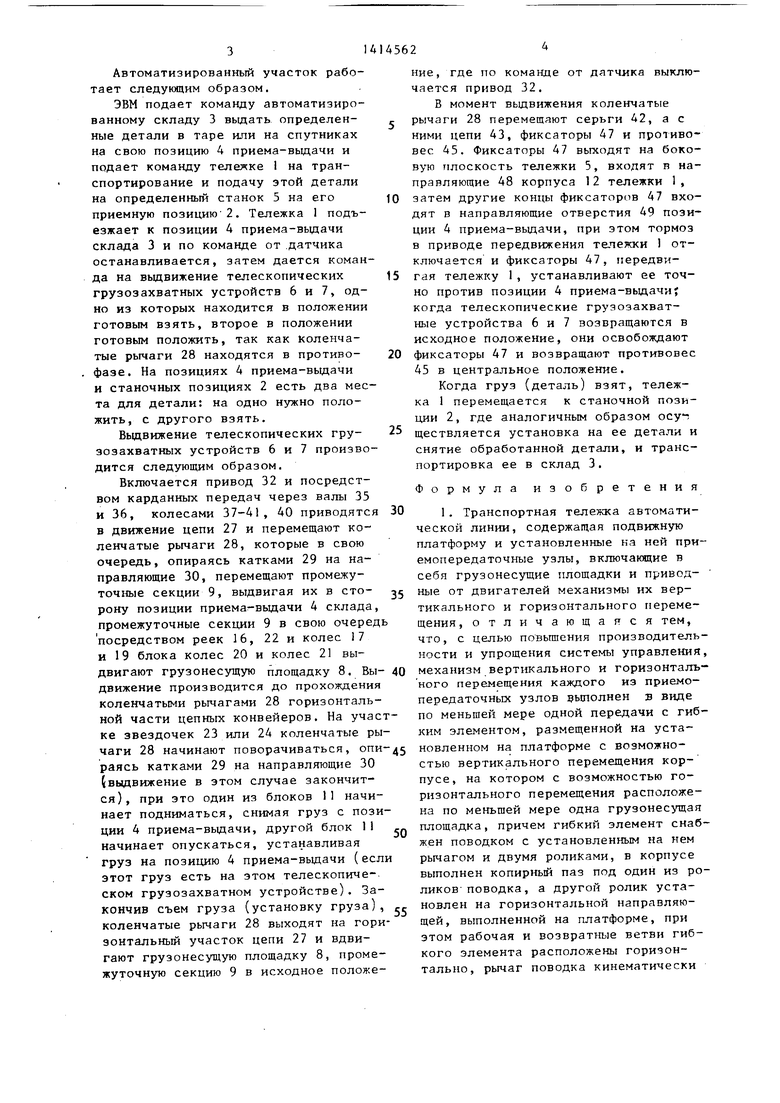

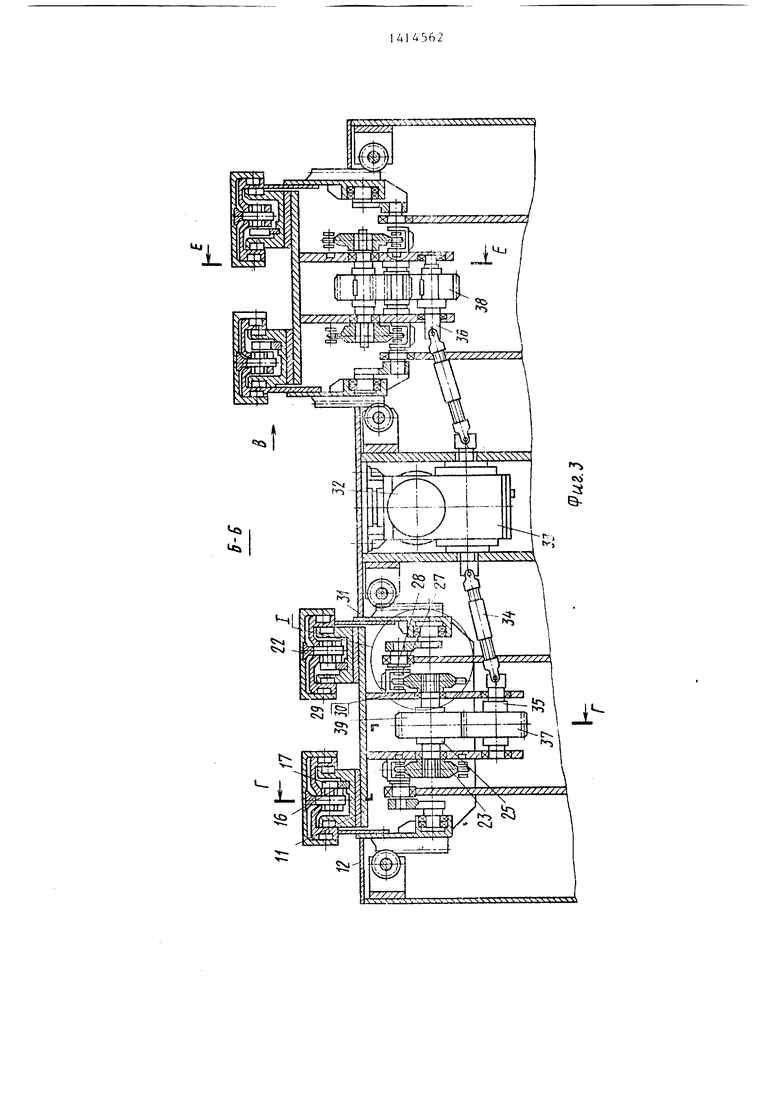

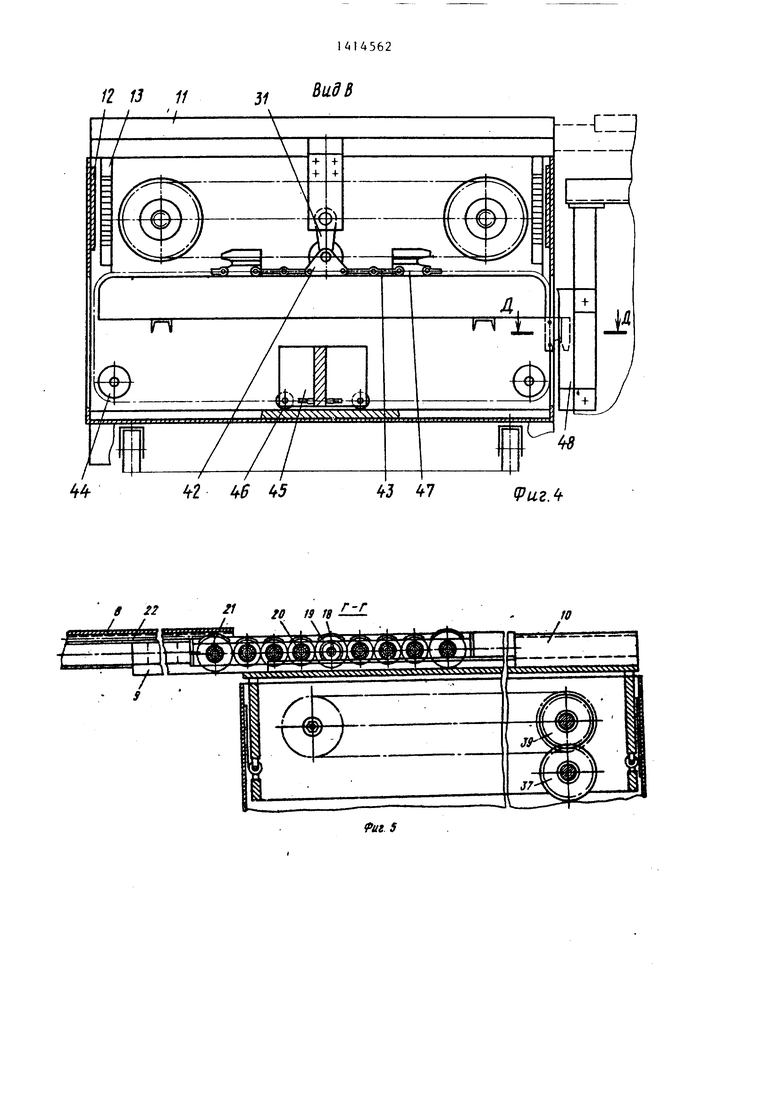

вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг . 2 -, на фиг . 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на 6 - разрез Д-Д на , 7 - разрез Е-Е на 15 фиг. 3; на фиг. 8 - узел I на фиг.3.

Транспортная тележка содержит подвижную платформу 1 с приемопередаточ- ными узлами, которые предназначены для загрузки приемных станочных по- 20 зиций 2 объектами обработки, размещенными на автоматизированном складе 3 со штабелером и с позицией 4 приема-выдачи, которые с позиции 2 передаются затем на станки 5. Под- 25 вижная платформа 1 снабжена двумя выдвижными телескопическими грузозахватными устройствами 6 и 7, содержащими по две пары грузонесущих плов кронштейнах 31, жестко соединенных с промежуточными секциями 9, при этом коленчатые рычаги 28 грузозахватного устройства 6 установлены в противофазе с коленчатыми рычагами 28 грузозахватного устройства 7.

На корпусе 12 тележки 1 установлен привод 32 грузозахватных устройств 6 и 7, состоящий из электродвигателя., тормоза и редуктора 33, причем редуктор 33 с двумя выходны- ми концами валов, на которых установлены карданные передачи 34, соединяется с расположенными на блоках 11 валами 35 и 36 и установленными на них зубчатыми колесами 37 и 38, при этом колесо 37 одного блока 11 находится в зацеплении с колесом 39, закрепленным на общем валу 25 прищадок 8, промежуточных секций 9, кор- 30 водных звездочек 23 этого блока 11,

пусов 10, установленных подвижно: промежуточная секция 9 относительно корпуса 10, грузонесущая площадка 8 относительно промежуточной секции 9, причем каждая пара корпусов 10 жестко соединена в блок 11, установленный с возможностью вертикального перемещения относительно корпуса 12 тележки 1 посредством реек 13, закрепленных на блоке 11 и зубчатых колес

14,установленных попарно на валах

15,закрепленных на подшипниках на корпусе 12 тележки 1.

На корпусах 10 закреплены рейки

16,находящиеся в зацеплении с зубчатыми колесами 17, которые расположены на валах 18, установленных на промежуточных секциях 9, при этом на этих же валах 18 установлены зубчатые колеса 19, входящие в зацепление с блоками зубчатых колес 20, снабженными ведущими колесами 21, находящимися в зацеплении с рейками 22, закрепленными на грузонесущих прокладках 8.

Каждый блок 11 снабжен двумя передачами с гибким элементом - цепными конвейерами с приводными 23 и холостыми 24 звездочками, установленны35

40

45

50

55

а колесо 38 другого блока 11 соединяется с колесом 40, которое закреплено на общем валу 25 приводных звез дочек 23 этого блока 11 через промежуточное колесо 41.

На коленчатых рычагах 28 в местах установки катков 29 закреплены серьги 42 с возможностью вращения относительно колена этого рычага 28, при этом серьги снабжены втулочно-ролико выми цепями 43, запасованными по на- правляЕощим 30 и направляющим роликам 44, которые соедине;-1Ы с i противовесом 45, установленным на катках 46 на корпусе 12 тележки 1, причем на этих цепях 43 установлены фиксаторы 47 при перемещении входящими в направляющие 48 корпуса 12 тележки 1 и стыкуемые с направляющими отверстиями 49, расположенными на приемных станочных позициях 2 и на позиции 4 приема-вьщачи автоматизированного склада 3.

На пути тележки 1 установлены датчики останова, а на тележке 1 установлен датчик центрального положения грузозахватных устройств 6 и 7.

4и на общих валах 25 и 26 и запасо- ванными горизонтально замкнутыми втулочно-роликовыми цепями 27 с поводками, на которых закреплены коленчатые рычаги 28, снабженные катками 29 для направляющих 30, расположенных на корпусе 12 тележки 1, причем другие кон1№1 коленчатых рычагов 28

в кронштейнах 31, жестко соединенны с промежуточными секциями 9, при этом коленчатые рычаги 28 грузозахватного устройства 6 установлены в противофазе с коленчатыми рычагами 28 грузозахватного устройства 7.

На корпусе 12 тележки 1 установлен привод 32 грузозахватных устройств 6 и 7, состоящий из электродвигателя., тормоза и редуктора 33, причем редуктор 33 с двумя выходны- ми концами валов, на которых установлены карданные передачи 34, соединяется с расположенными на блоках 11 валами 35 и 36 и установленными на них зубчатыми колесами 37 и 38, при этом колесо 37 одного блока 11 находится в зацеплении с колесом 39 закрепленным на общем валу 25 при5

0

5

0

5

а колесо 38 другого блока 11 соединяется с колесом 40, которое закреплено на общем валу 25 приводных звездочек 23 этого блока 11 через промежуточное колесо 41.

На коленчатых рычагах 28 в местах установки катков 29 закреплены серьги 42 с возможностью вращения относительно колена этого рычага 28, при этом серьги снабжены втулочно-роликовыми цепями 43, запасованными по на- правляЕощим 30 и направляющим роликам 44, которые соедине;-1Ы с i противовесом 45, установленным на катках 46 на корпусе 12 тележки 1, причем на этих цепях 43 установлены фиксаторы 47 при перемещении входящими в направляющие 48 корпуса 12 тележки 1 и стыкуемые с направляющими отверстиями 49, расположенными на приемных станочных позициях 2 и на позиции 4 приема-вьщачи автоматизированного склада 3.

На пути тележки 1 установлены датчики останова, а на тележке 1 установлен датчик центрального положения грузозахватных устройств 6 и 7.

Автоматизированный участок работает следующим образом.

ЭВМ подает команду автоматизированному складу 3 выдать определенные детали в таре или на спутниках на свою позицию 4 приема-выдачи и подает команду тележке 1 на транспортирование и подачу этой детали на определенный станок 5 на его приемную ПОЗИЦИЮ 2. Тележка 1 подъезжает к позиции 4 приема-выдачи склада 3 и по команде от .датчика останавливается, затем дается команда на выдвижение телескопических грузозахватных устройств 6 и 7, одно из которых находится в положении готовым взять, второе в положении готовым положить, так как коленчатые рычаги 28 находятся в противо- фазе. На позициях 4 приема-выдачи и станочных позициях 2 есть два места для детали: на одно нужно положить, с другого взять.

Выдвижение телескопических грузозахватных устройств 6 и 7 производится следующим образом.

Включается привод 32 и посредством карданных передач через валы 35 и 36, колесами 37-41, 40 приводятся в движение цепи 27 и перемещают коленчатые рычаги 28, которые в свою очередь, опираясь катками 29 на направляющие 30, перемещают промежуточные секции 9, выдвигая их в сторону позиции приема-вьщачи 4 склада, промежуточные секции 9 в свою очередь посредством реек 16, 22 и колес 17

35 ные от двигателей механизмы их вертикального и горизонтального перемещения, отличающаяся тем, что, с целью повьппения производительности и упрощения системы управления.

и 19 блока колес 20 и колес 21 выдвигают грузонесущую площадку 8. Вы- 40 механизм вертикального и горизонталь- движение производится до прохождения ного перемещения каждого из приемо- коленчатыми рычагами 28 горизонталь- передаточных узлов выполнен в виде ной части цепных конвейеров. На участ- по меньшей мере одной передачи с гиб- ке звездочек 23 или 24 коленчатые ры- ким элементом, размещенной на уста- чаги 28 начинают поворачиваться, опи-45 новленном на платформе с возможно- раясь катками 29 на направляющие 30 стью вертикального перемещения кор- (выдвижение в этом случае закончится), при это один из блоков 11 начинает подниматься, снимая груз с позиции 4 приема-выдачи, другой блок 11 , начинает опускаться, устанавливая груз иа позицию 4 приема-выдачи (если этот груз есть на этом телескопическом грузозахватном устройстве). Закончив съем груза (установку груза), г новлен на горизонтальной направляю- коленчатые рычаги 28 выходят на гори- щей, выполненной на платформе, при зонтальный участок цепи 27 и вдвигают грузонесущую площадку 8, промежуточную секцию 9 в исходное положепусе, на котором с возможностью горизонтального перемещения расположена по меньшей мере одна грузонесущая площадка, причем гибкий элемент снабжен поводком с установленным на нем рычагом и двумя роликами, в корпусе выполнен копирный паз под один из ро- ликов поводка, а другой ролик устаэтом рабочая и возвратные ветви гибкого элемента расположены горизонтально, рычаг поводка кинематически

ние, где по команде от датчика выключается привод 32.

В момент выдвижения коленчатые

рычаги 28 перемещают серьги 42, а с ними цепи 43, фиксаторы 47 и про1иво вес 45. Фиксаторы 47 выходят на боковую плоскость тележки 5, входят и направляющие 48 корпуса 12 тележки 1,

затем другие концы фиксаторов 47 входят в направляющие отверстия 49 позиции 4 приема-выдачи, при этом тормоз в приводе передвижения тележки 1 отключается и фиксаторы 47, передвигая тележку 1, устанавливают ее точно против позиции 4 приема-выдачи когда телескопические грузозахватные устройства 6 и 7 возвращаются в исходное положение, они освобождают фиксаторы 47 и возвращают противовес 45 в центральное положение.

Когда груз (деталь) взят, тележка 1 перемещается к станочной позиции 2, где аналогичным образом осу, ществляется установка на ее детали и снятие обработанной детали, и транспортировка ее в склад 3.

Формула изобретения

1 . Транспортная телелска автоматической линии, содержащая подвижную платформу и установленные на ней при- емопередаточные узлы, включающие в себя грузонесущие площадки и привод-

ные от двигателей механизмы их вертикального и горизонтального перемещения, отличающаяся тем, что, с целью повьппения производительности и упрощения системы управления.

механизм вертикального и горизонталь- ного перемещения каждого из приемо- передаточных узлов выполнен в виде по меньшей мере одной передачи с гиб- ким элементом, размещенной на уста- новленном на платформе с возможно- стью вертикального перемещения кор- новлен на горизонтальной направляю- щей, выполненной на платформе, при

механизм вертикального и горизонталь- ного перемещения каждого из приемо- передаточных узлов выполнен в виде по меньшей мере одной передачи с гиб- ким элементом, размещенной на уста- новленном на платформе с возможно- стью вертикального перемещения кор- новлен на горизонтальной направляю- щей, выполненной на платформе, при

пусе, на котором с возможностью горизонтального перемещения расположена по меньшей мере одна грузонесущая площадка, причем гибкий элемент снабжен поводком с установленным на нем рычагом и двумя роликами, в корпусе выполнен копирный паз под один из ро- ликов поводка, а другой ролик устамеханизм вертикального и горизонталь- ного перемещения каждого из приемо- передаточных узлов выполнен в виде по меньшей мере одной передачи с гиб- ким элементом, размещенной на уста- новленном на платформе с возможно- стью вертикального перемещения кор- новлен на горизонтальной направляю- щей, выполненной на платформе, при

этом рабочая и возвратные ветви гибкого элемента расположены горизонтально, рычаг поводка кинематически

/V

f

0

6 2

ipiiZ.2

Вид В

4-2 6 45

4J 47

(Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный участок механической обработки деталей | 1984 |

|

SU1238946A2 |

| Автоматизированный участок механической обработки деталей | 1980 |

|

SU921790A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Перегрузочное устройство для складов штучных грузов | 1980 |

|

SU981127A1 |

| Грузоподъемная площадка крана-штабе-лЕРА | 1979 |

|

SU844519A1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| Грузоподъемная площадка крана-штабелера | 1982 |

|

SU1119946A1 |

| Навесное оборудование к передвижным погрузчикам | 1976 |

|

SU587094A2 |

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| Устройство для перегрузки пакетированных грузов | 1988 |

|

SU1643340A1 |

Изобретение относится к области машиностроения и может быть использовано в гибких производственных системах. Целью изобретения является повышение производительности и упрощение системы управления. Для этого на подвижной платформе закреплены два телескопических грузозахватных устройства с рычагами, установленными в противофазе, при этом оба грузозахватных устройства приводятся в движение от одного привода, обеспечивающего одно направление перемещения коленчатых рычагов посредством карданных передач и блоков зубчатых колес, причем один блок состоит из зубчатой пары, а другой снабжен дополнительным промежуточным колесом. Коленчатые рычаги в месте установки катков снабжены серьгами со втулоч- но-роликовыми цепями, которые могут соединять коленчатые рычаги с противовесом, при зтом на цепях могут быть закреплены фиксаторы, стыкуемые с фиксирующими отверстими на позициях загрузки-выгрузки. I з.п.ф-лы, 8 ил. § (Л

в 22

38

Д-Л ловернуто

фиг. 6

Е- Е

te, -7

29 30

21 28

иг в

| Приемно-передаточное устройство и транспортно-накопительная система поточной линии | 1983 |

|

SU1180233A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-07—Публикация

1985-01-04—Подача