1

Изобретение относится к металлургии цветных металлов и сплавов, в частности к разработке эффективных составов флюсов для плавки алюминиевых и магниевых сплавов, и может быть использовано при производстве последних.

Целью изобретения является снижение- угара легкЬёкисляющихся легирующих элементов при плавке алюминие- вых и магниевых сплавов.

Флюс имеет следующий состав, мас.%:- I Борная кислота 3-5

Полукоксовый

карбюризатор Остальное Полукоксовый карбюризатор имеет химический состав, мас.%: Влага- 6

Углекисльй барий -

(ВаСО,) 10-14

Углекислый кальций (СаСО,)а, 7

Сера 0,30

Зерна каменноуг Ьль-

ного полукокса Остальное Борную кислоту добавляют к полукоксовому карбюризатору для того, чтобы флюс покрьтал поверхность расплава плотным непрерьшным слоем.При содержании борной кислоты более 5% вязкость флюса увеличивается настолько, что становится затруднительным покрыть всю поверхность-.расплава флюсом.

При содержании борной кислоты менее 3% образуются незащищенные участки поверхности расплава из-за недостаточного количества борной кислоты

Полукоксовьй карбюризатор, явля- ясь восстановителем, надежно защищает расплав от контакта с кислородом воздуха, что обеспечивает снижение угара легкоокисляющихся элементов сплавов. Механизм действия карбюриза тора заключается в создании над расплавом восстановительной атмосферы, ограничивающей доступ кислорода к поверхности металла. При нанесении на поверхность расплава флюса в ко-

52

личестне 2% от массы шихть продолжительность окисления полукоксового карбюризатора (иначе говоря продолжительность защитного действия флюса) составляет 2,5-3,0 ч. По истечении этого времени отработанный флюс может быть удален с поверхности расплава и нанесен новый слой флюса.

Проводят опробование предлагаемого флюса на сплаве, содержащем литий, как элемент, имеющий наибольшее грод- ство к кислороду.

Химический состав сплава, мас.%: Mg 5,0;Li 2.,0; Be 0,1, Al - остальное.

Сплав выплавляют в индукционной печи в графитовом тигле. Масса плавки 10 кг. После расплавления алюминия и лигатуры алюминий-бериллий на поверхность расплава при наносят флюс в количестве 2% от массы жидкого металла. Затем под слой флюса вводят легирующие элементы - магний и литий. При этом возгорания магния и лития не наблюдается. После это- |Го спл.ав выдерживают под слоем флюса в течение 3 ч (180 мин). Опробуют флюсы с содержанием компонентов на нижнем, среднем и верхнем предел&х, а также с запредельным содержанием . компонентов.

«

Для: сравнения данных проводят опыты на сплаве того же химического состава, но выдержанного при под слоем известного флюса, состоящего из 80% , + 16,50% LiPO.j + + 3,50% LiF.

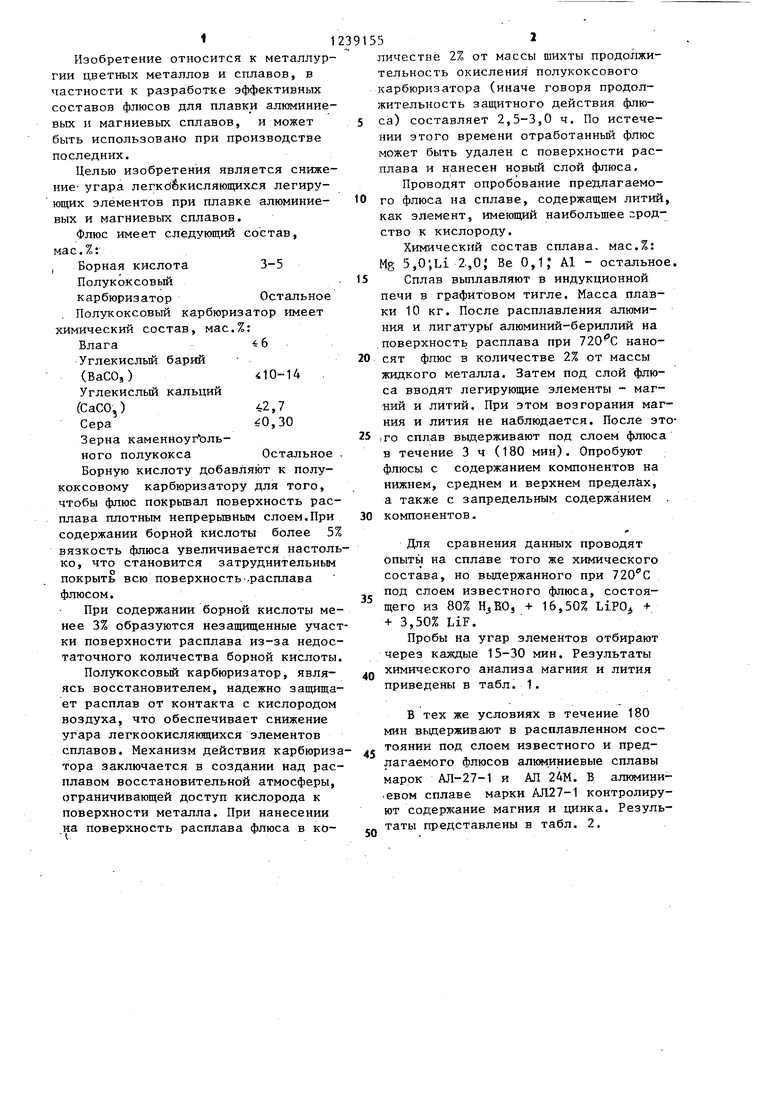

Пробы на угар элементов отбирают через каждые 15-30 мин. Результаты химического анализа магния и лития приведены в табл. 1.

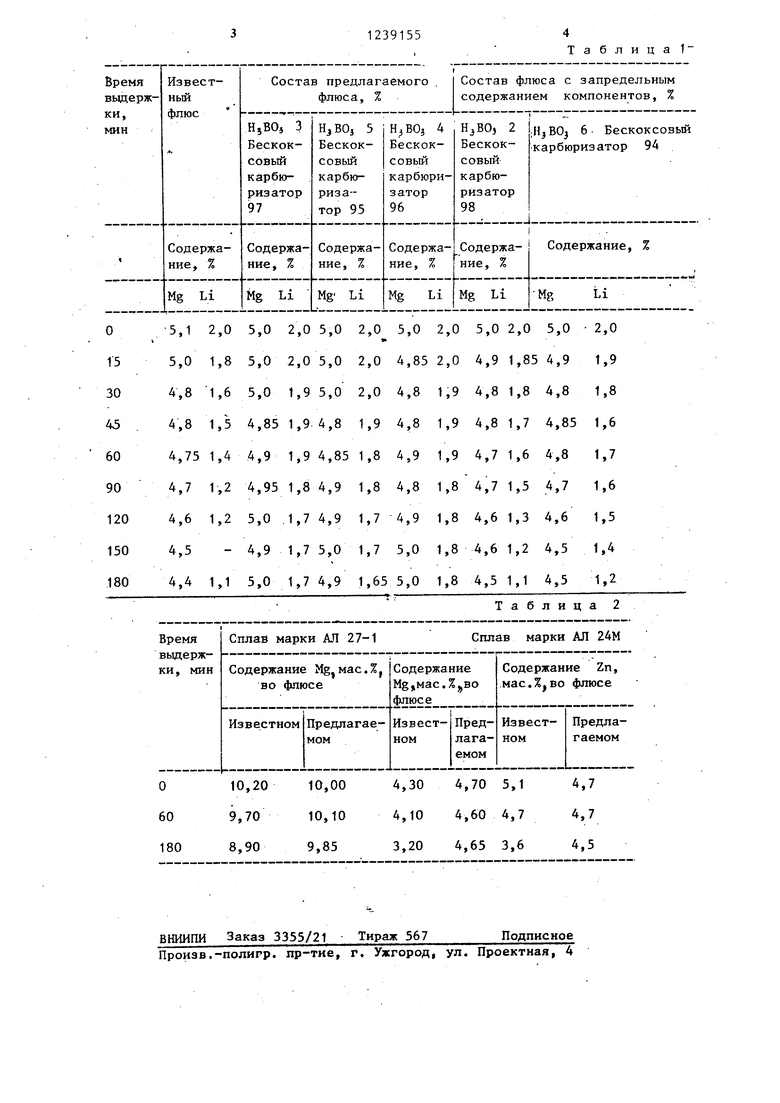

В тех же условиях в течение 180 мин выдерживают в расплавленном состоянии под слоем известного и предлагаемого флюсов алюминиевые сплавы марок AJI-27-1 и АЛ 24М. В али 1ини- евом сплаве марки АЛ27-1 контролируют содержание магния и цинка. Результаты гсредставлены в табл. 2.

Таблица1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

| Флюс для плавки алюминиевых сплавов | 1982 |

|

SU1049555A1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2218438C2 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ | 1990 |

|

SU1741448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СИЛУМИНОВ | 2000 |

|

RU2177048C1 |

| ФЛЮС ДЛЯ ПЛАВКИ МЕДНЫХ СПЛАВОВ | 1990 |

|

SU1795662A1 |

| Способ приготовления алюминиевомагниевых сплавов | 1982 |

|

SU1071655A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИХ МАГНИЙ | 2003 |

|

RU2244027C1 |

| Постников Н.С.Коррозионностой- кие алюминиевые сплавы.М.: Металлургия, 1976, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Портной К.И | |||

| и Лебедев А.А.Магниевые сплавы.М.: Металлургия,1952, г.365 | |||

| Флюс для плавки алюминиевых сплавов | 1982 |

|

SU1049555A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-04—Подача