1

Изобретение относится к обработке металлов методами пластической деформации, сборке изделий и может быть использовано в электротехнической, радиотехнической, электронной промьш- ленности,. а также в приборостроении для изготовления проволочных штырей и запрессовки в изделие, например электрический соединитель.

Целью изобретения является повьше- ние производительности устройства за счет совмещения операций запрессовки с высадкой выступов на проволоке, а также путем автоматизации подачи изделия на шаг и совмещения подачи проволоки с перемещением изделия на шаг Кроме того, целью изобретения является повышение качества изготовления штьфя путем устранения заусениц; по- вьшение надежности попадания проволоки в гнездо, повышение точности установления гнезда изделия относительно направляющего паза.

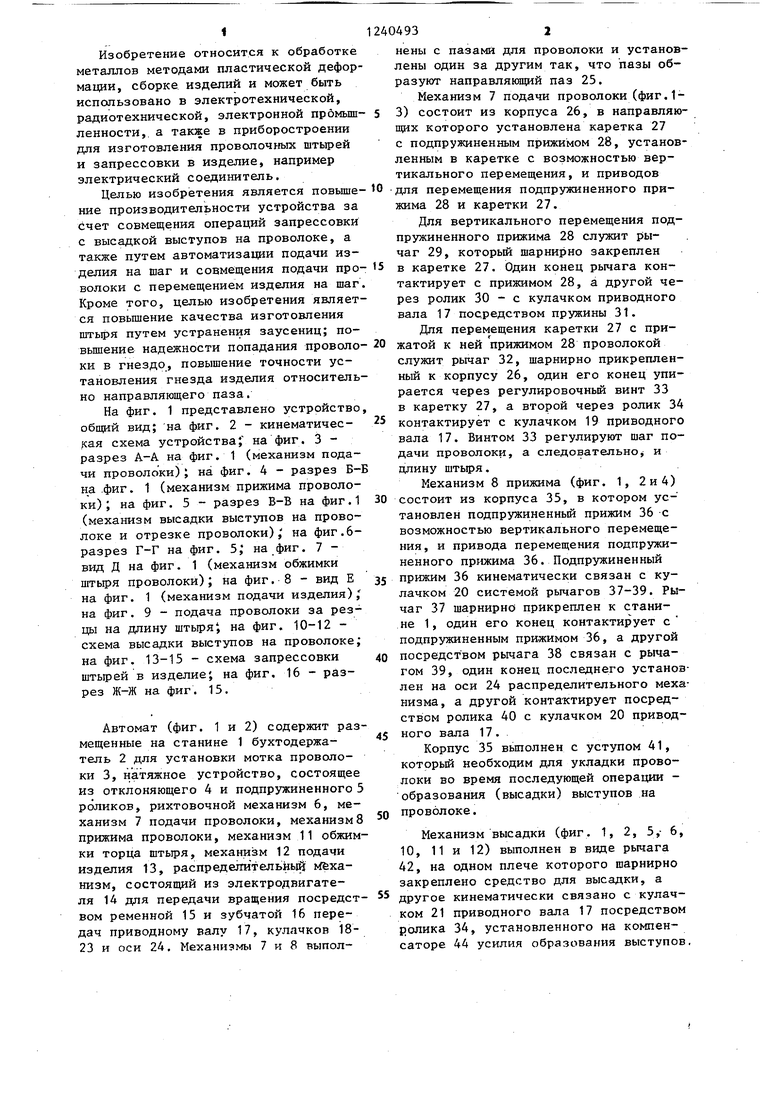

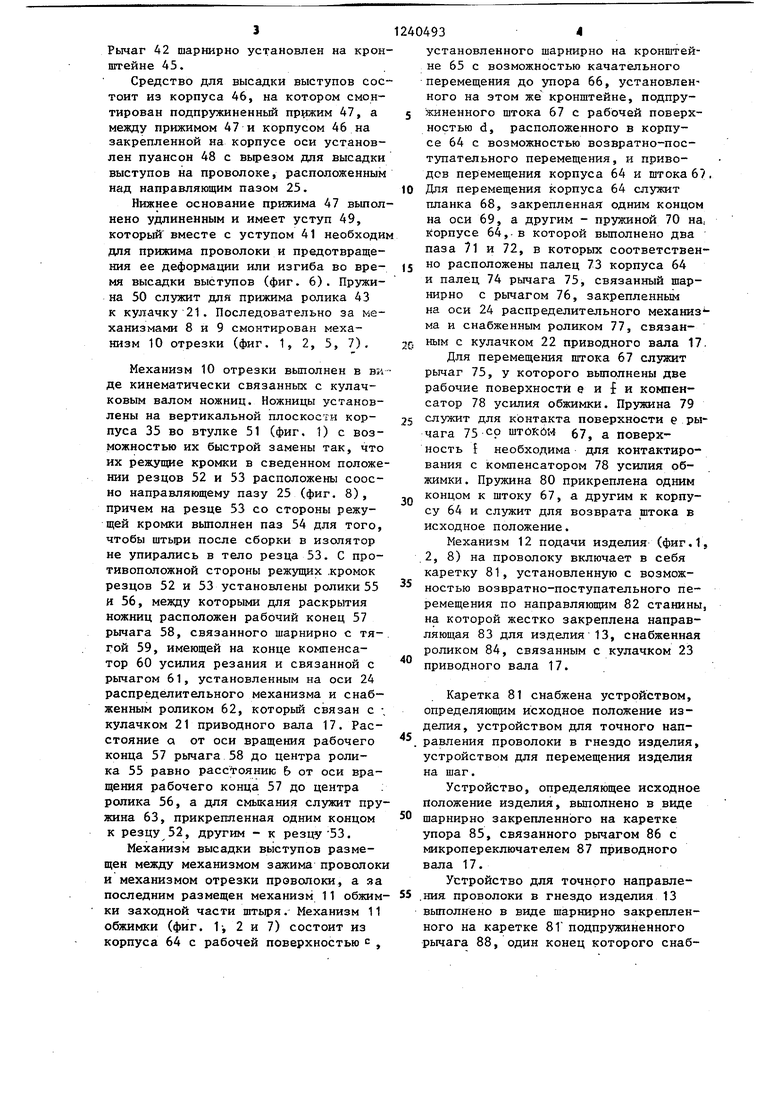

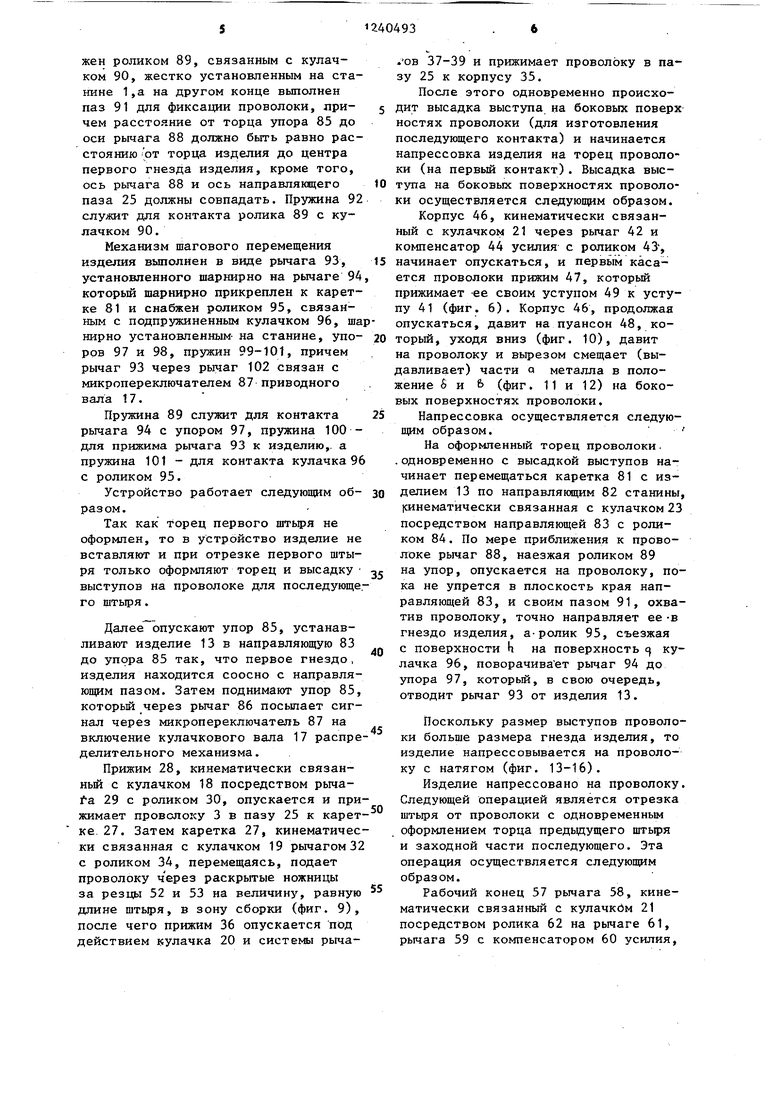

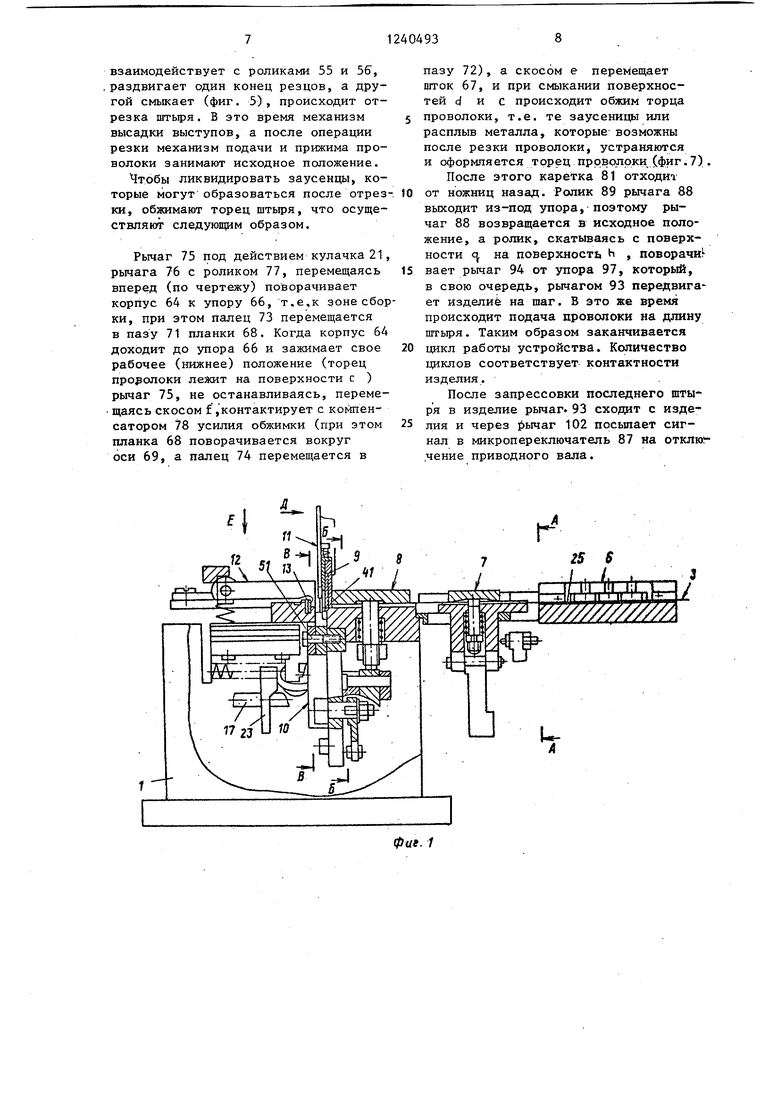

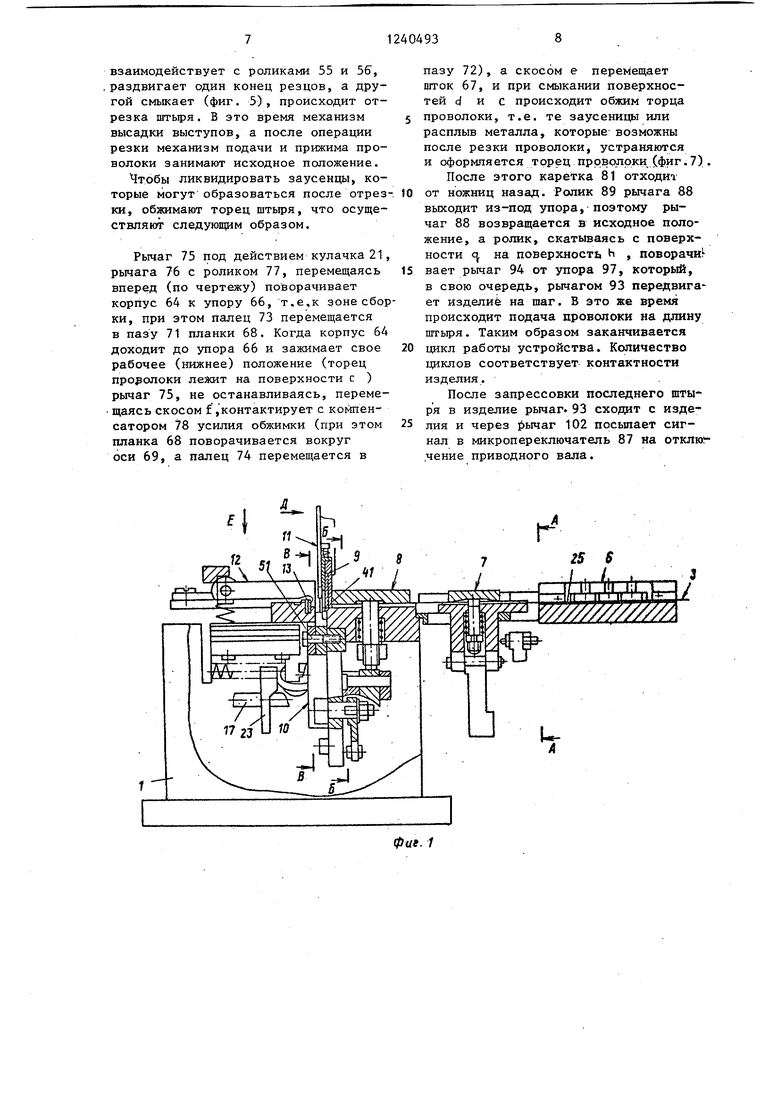

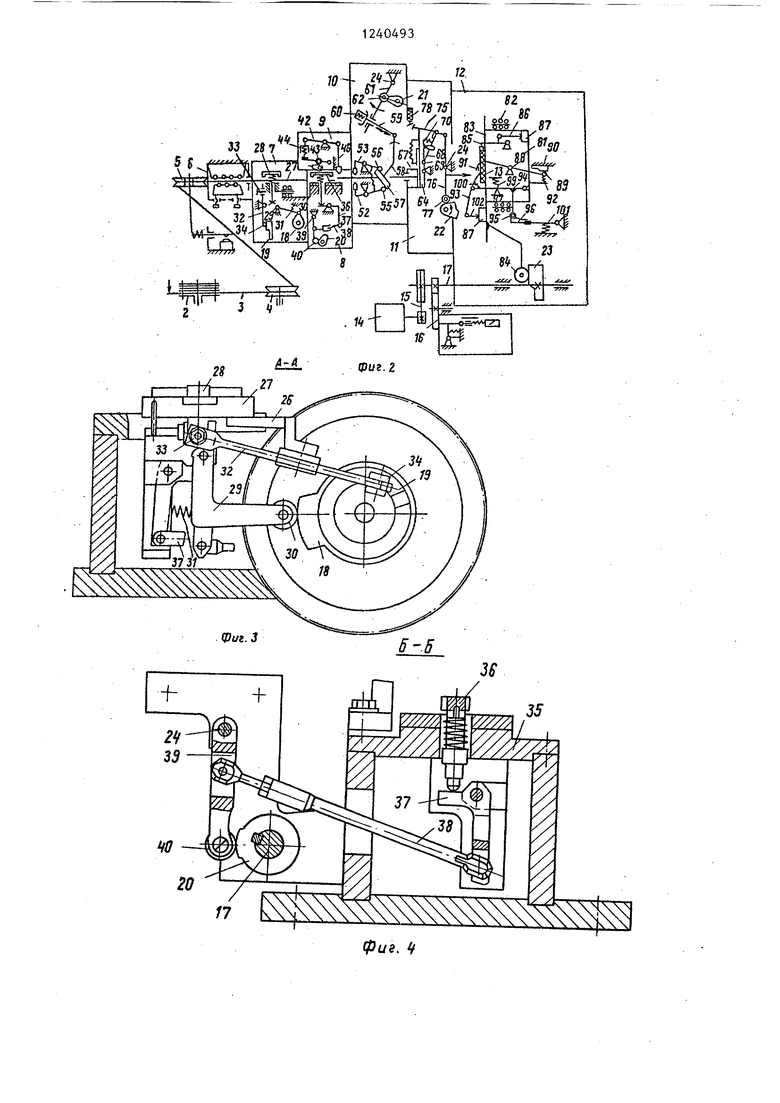

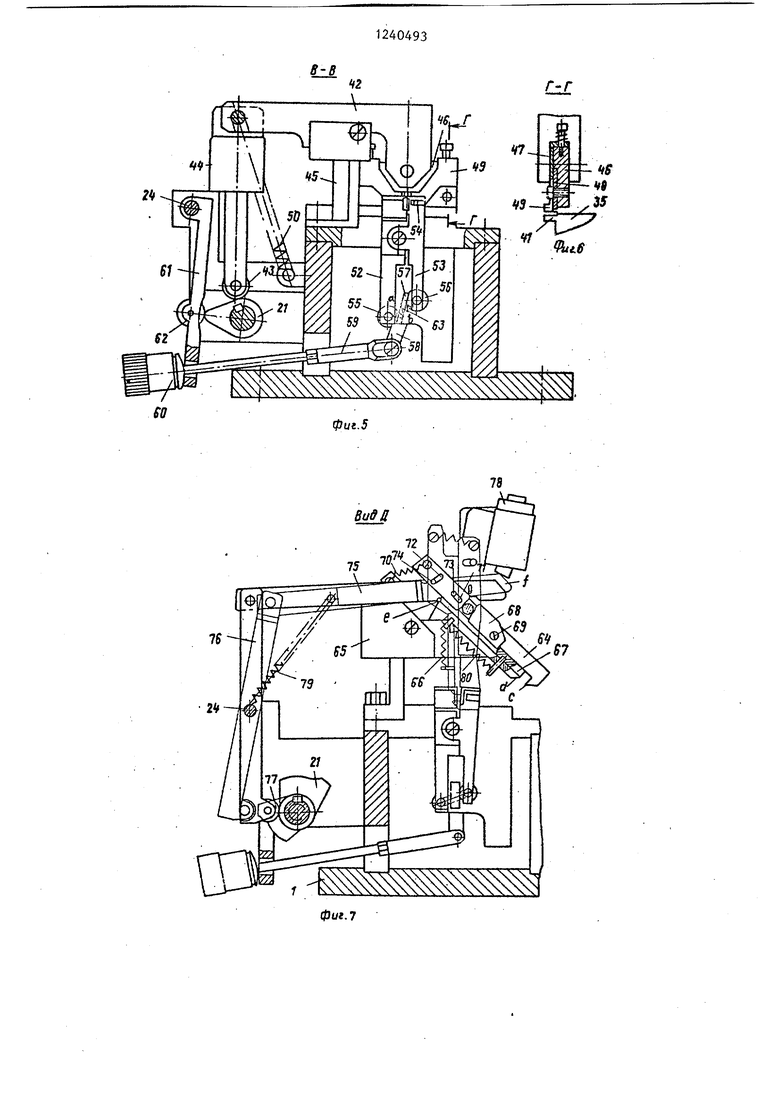

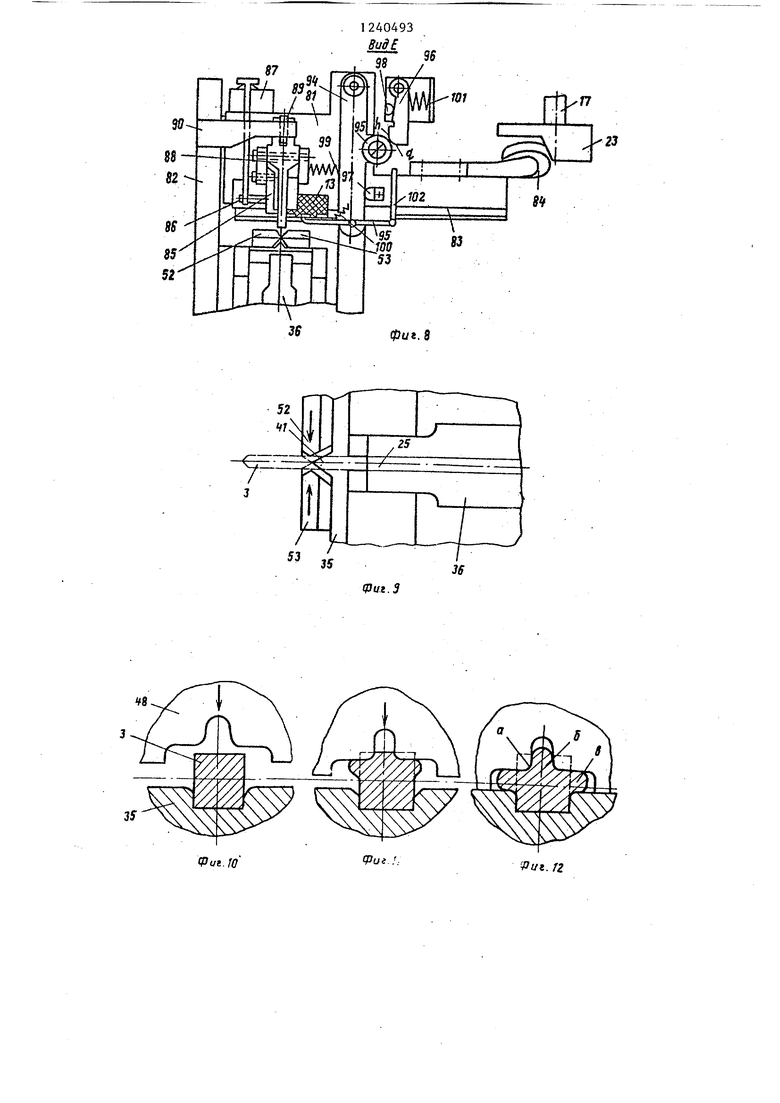

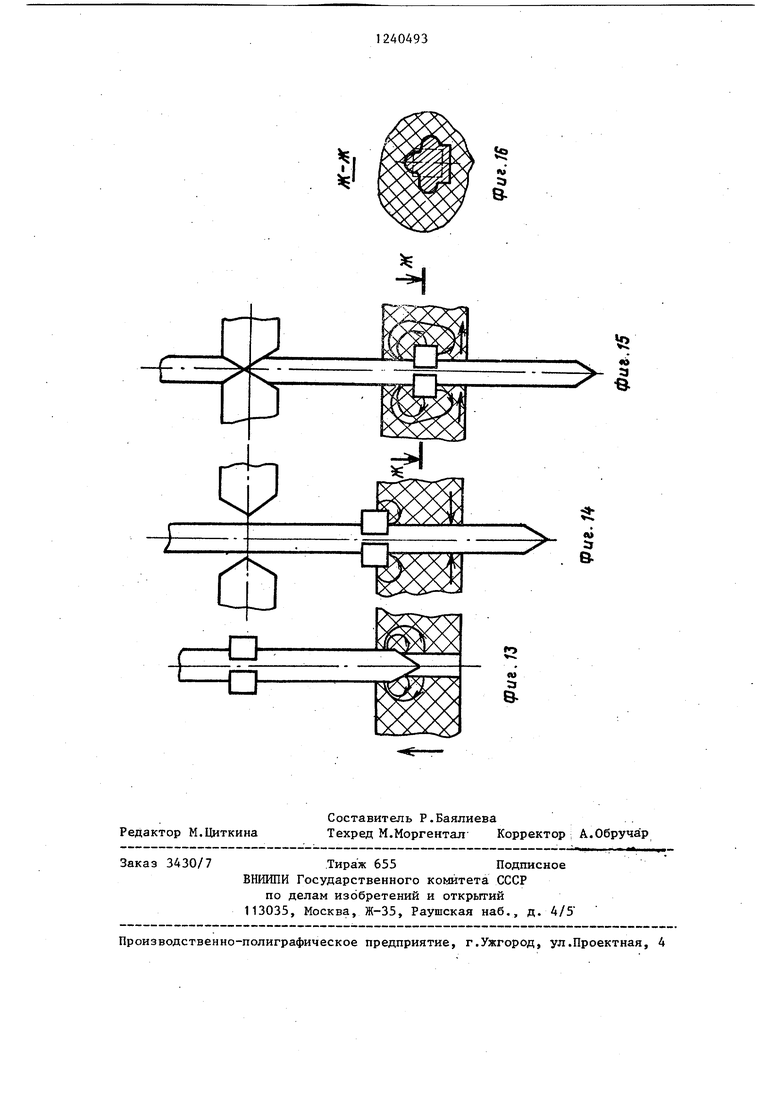

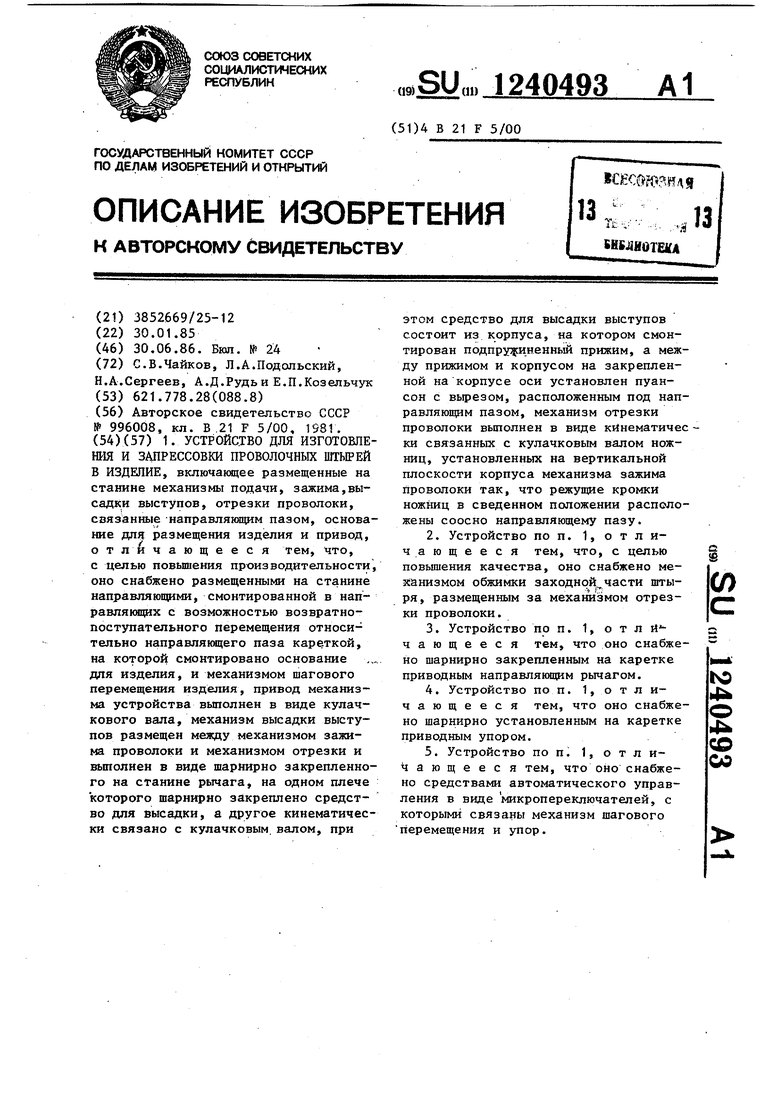

На фиг. 1 представлено устройство общий вид; на фиг. 2 - кинематичес- {сая схема устройства; на фиг. 3 - разрез А-А на фиг. 1 (механизм подачи проволоки)J на фиг. 4 - разрез Б-Б на .фиг. 1 (механизм прижима проволоки); на фиг. 5 - разрез Б-В на фиг.1 (механизм высадки выступов на проволоке и отрезке проволоки), на фиг.6- разрез Г-Г на фиг. 5, на фиг. 7 - вид Д на фиг. 1 (механизм обжимки штыря проволоки); на фиг. 8 - вид Е на фиг. 1 (механизм подачи изделия), на фиг. 9 - подача проволоки за резцы на дпину штыряi на фиг. 10-12 - схема высадки выступов на проволоке; на фиг. 13-15 - схема запрессовки штырей в изделие; на фиг. 16 - разрез Ж-Ж на фиг. 15.

Автомат (фиг. 1 и 2) содержит размещенные на станине 1 бухтодержа- тель 2 для установки мотка проволоки 3, натяжное устройство, состоящее из отклоняющего 4 и подпружиненного 5 роликов, рихтовочной механизм 6, механизм 7 подачи проволоки, механизм8 прижима проволоки, механизм 11 обжимки торца штыря, механизм 12 подачи изделия 13, распредели тельный bftxa- низм, состоящий из электродвигателя 14 для передачи вращения посредством ременной 15 и зубчатой 16 передач приводному валу 17, кулачков 18- 23 и оси 24. Механизмы 7 и 8 выпол2404932

нены с пазами для проволоки и установлены один за другим так, что пазы образуют направляющий паз 25.

Механизм 7 подачи проволоки (фиг. 1- 5 3) состоит из корпуса 26, в направляющих которого установлена каретка 27 с подпружиненным прижимом 28, установленным в каретке с возможностью вертикального перемещения, и приводов

o

для перемещения подпружиненного прижима 28 и каретки 27.

Для вертикального перемещения подпружиненного прижима 28 служит рычаг 29, который шарнирно закреплен

5 в каретке 27. Один конец рычага контактирует с прижимом 28, а другой через ролик 30 - с кулачком приводного вала 17 посредством пружины 31.

Для перемещения каретки 27 с при0 жатой к ней прижимом 28 проволокой служит рычаг 32, шарнирно прикрепленный к корпусу 26, один его конец упирается через регулировочный винт 33 в каретку 27, а второй через ролик 34

5 контактирует с кулачком 19 приводного вала 17. Винтом 33 регулируют шаг подачи проволоки, а следовательноj и длину штьгря.

Механизм 8 прижима (фиг. 1, 2 и 4)

0 состоит из корпуса 35, в котором ус- тановлен подпружиненньш прижим 36 -с возможностью вертикального перемещения, и привода перемещения подпружиненного прижима 36. Подпружиненный

5 прижим 36 кинематически связан с кулачком 20 системой рычагов 37-39. Рычаг 37 шарнирно прикреплен к станине 1, один его конец контактирует с подпружиненным прижимом 36, а другой

0 посредством рычага 38 связан с рычагом 39, один конец последнего установлен на оси 24 распределительного механизма, а другой контактирует посредством ролика 40 с кулачком 20 привод5 ного вала 17.

Корпус 35 выполнен с уступом 41, которьй необходим для укладки проволоки во время последующей операции - образования (высадки) выступов на

0 проволоке.

Механизм высадки (фиг. 1, 2, 5,- 6, 10, 11 и 12) выполнен в виде рычага 42, на одном плече которого шарнирно закреплено средство для высадки, а 5 другое кинематически связано с кулачком 21 приводного вала 17 посредством ролика 34, установленного на компенсаторе 44 усилия образования выступов.

Рычаг 42 шарнирно установлен на кронштейне 45.

Средство для высадки выступов состоит из корпуса 46, на котором смонтирован подпружиненный прижим 47, а между прижимом 47 и корпусом 46 на закрепленной на корпусе оси установлен пуансон 48 с вырезом для высадки выступов на проволоке, расположенным над направляющим пазом 25.

Нижнее основание прижима 47 выполнено удлиненным и имеет уступ 49, который вместе с уступом 41 необходим для прижима проволоки и предотвращения ее деформации или изгиба во вре- мя высадки выступов (фиг. 6). Пружина 50 служит для прижима ролика 43 к кулачку 21. Последовательно за механизмами 8 и 9 смонтирован механизм 10 отрезки (фиг. 1, 2, 5, 7),

Механизм 10 отрезки вьшолнен в виде кинематически связанных с кулачковым валом ножниц. Ножницы установлены на вертикальной плоскости кор- пуса 35 во втулке 51 (фиг. 1) с возможностью их быстрой замены так, что их режущие кромки в сведенном положении резцов 52 и 53 расположены соос- но направляющему пазу 25 (фиг. 8), причем на резце 53 со стороны режущей кромки выполнен паз 54 для того, чтобы штьфи после сборки в изолятор не упирались в тело резца 53. С противоположной стороны режущих .кромок резцов 52 и 53 установлены ролики 55 И 56, между которыми для раскрытия ножниц расположен рабочий конец 57 рычага 58, связанного шарнирно с тягой 59, имеющей на конце компенсатор 60 усилия резания и связанной с рычагом 61, установленным на оси 24 распределительного механизма и снабженным роликом 62, который связан с , кулачком 21 приводного вала 17. Расстояние а от оси вращения рабочего конца 57 рычага 58 до центра ролика 55 равно расстоянию Ь от оси вращения рабочего конца 57 до центра ; ролика 56, а для смыкания служит пружина 63, прикрепленная одним концом к резцу 52, другим - к резцу 53.

Механизм высадки выступов размещен между механизмом зажима проволоки и механизмом отрезки проволоки, а за последним размещен механизм 11 обжим- ки заходной части штыря. Механизм 11 обжимки (фиг. 1-, 2 и 7) состоит из корпуса 64 с рабочей поверхностью ,

s о

5 0

5

0

установленного шарнирно на кронштейне 65 с возможностью качательного перемещения до упора 66, установленного на этом же кронштейне, подпружиненного штока 67 с рабочей поверхностью d, расположенного в корпусе 64 с возможностью возвратно-поступательного перемещения, и приводов перемещения корпуса 64 и штока 67 . Для перемещения корпуса 64 служит планка 68, закрепленная одним концом на оси 69, а другим - пружиной 70 на, корпусе 64,-в которой вьшолнено два паза 71 и 72, в которых соответственно расположены палец 73 корпуса 64 и палец 74 рычага 75, связанный шарнирно с рычагом 76, закрепленным на оси 24 распределительного механиз ма и снабженным роликом 77, связанным с кулачком 22 приводного вала 17,

Для перемещения штока 67 служит pbwar 75, у которого выполнены две рабочие поверхности е и f и компенсатор 78 усилия обжимки. Пружина 79 служит для контакта поверхности е рычага 75 со штокйм 67, а поверхность I необходима для контактирования с компенсатором 78 усилия обжимки . Пружина 80 прикреплена одним концом к штоку 67, а другим к корпусу 64 и служит для возврата штока в исходное положение.

Механизм 12 подачи изделия (фиг.1, 2, 8) на проволоку включает в себя каретку 81, установленную с возможностью возвратно-поступательного перемещения по направляющим 82 станины, на которой жестко закреплена направляющая 83 для изделия 13, снабженная роликом 84, связанным с кулачком 23 приводного вала 17. .

Каретка 81 снабжена устройством, определяющим исходное положение изделия, устройством для точного направления проволоки в гнездо изделия, устройством для перемещения изделия на шаг.

Устройство, определяющее исходное положение изделия, выполнено в виде шарнирно закрепленного на каретке упора 85, связанного рычагом 86 с микропереключателем 87 приводного вала 17.

Устройство для точного направле- .ния проволоки в гнездо изделия 13 выполнено в виде шарнирно закрепленного на каретке ВТ подпружиненного рычага 88, один конец которого снабжен роликом 89, связанным с кулачком 90, жестко установленным на станине 1,а на другом конце вьшолнен паз 91 для фиксации проволоки, лри- чем расстояние от торца упора 85 до оси рычага 88 должно быть равно расстоянию {от торца изделия до центра первого гнезда изделия, кроме того, ось рычага 88 и ось направляющего паза 25 должны совпадать. Пружина 92 служит для контакта ролика 89 с кулачком 90.

Механизм шагового перемещения изделия выполнен в виде рычага 93, установленного шарнирно на рычаге 94 который шарнирно прикреплен к каретке 81 и снабжен роликом 95, связанным с подпружиненным кулачком 96, шанирно установленным- на станине, упо- ров 97 и 98, пружин 99-101, причем рычаг 93 через рычаг 102 связан с микропереключателем 87 приводного вала 17.

Пружина 89 служит для контакта рычага 94 с упором 97, пружина 100 - для прижима рычага 93 к изделию,, а пружина 101 - для контакта кулачка 96 с роликом 95.

Устройство работает следующим об- разом.

Так как торец первого штыря не оформлен, то в устройство изделие не вставляют и при отрезке первого штыря только оформляют торец и высадку- выступов на проволоке для последующего штыря.

Далее опускают упор 85, устанавливают изделие 13 в направляющую 83 до упора 85 так, что первое гнездо, изделия находится соосно с направляющим пазом. Затем поднимают упор 85, которьй через рычаг 86 посылает сигнал через микропереключатель 87 на включение кулачкового вала 17 распределительного механизма.

Прижим 28, кинематически связанный с кулачком 18 посредством рыча- fa 29 с роликом 30, опускается и прижимает проволоку 3 в пазу 25 к каретке. 27. Затем каретка 27, кинематически связанная с кулачком 19 рычагом 32 с роликом 34, перемещаясь, подает проволоку ч ерез раскрытые ножницы за резцы 52 и 53 на величин , равную длине штыря, в зону сборки (фиг. 9), после чего прижим 36 опускается под действием кулачка 20 и системы рыча

5 O

5 0

5

о

с

0

5

. ов 37-39 и прижимает проволоку в пазу 25 к корпусу 35.

После этого одновременно происходит высадка выступа на боковых поверх ностях проволоки (для изготовления последующего контакта) и начинается напрессовка изделия на торец проволоки (на первый контакт). Высадка выступа на боковых поверхностях проволоки осуществляется следующим образом. Корпус 46, кинематически связанный с кулачком 21 через рычаг 42 и компенсатор 44 усилия с роликом 43, начинает опускаться, и первым касается проволоки прижим 47, которьй прижимает -ее своим уступом 49 к уступу 41 (фиг, 6). Корпус 46, продолжая опускаться, давит на пуансон 48, который, уходя вниз (фиг. 10), давит на проволоку и вырезом смещает (выдавливает) части а металла в положение S и 6 (фиг. 11 и 12) на боковых поверхностях проволоки.

Напрессовка осуществляется следующим образом.

На оформленный торец проволоки. .одновременно с высадкой выступов начинает перемещаться каретка 81 с изделием 13 по направляющим 82 станины, |синематически связанная с кулачком 23 посредством направляющей 83 с роликом 84. По мере приближения к проволоке рычаг 88, наезжая роликом 89 на упор, опускается на проволоку, пока не упрется в плоскость края направляющей 83, и своим пазом 91, охватив проволоку, точно направляет ее-в гнездо изделия, а-ролик 95, съезжая с поверхности К на поверхность кулачка 96, поворачива ет рычаг 94 до упора 97, который, в свою очередь, отводит рычаг 93 от изделия 13.

Поскольку размер выступов проволоки больше размера гнезда изделия, то изделие напрессовывается на проволоку с натягом (фиг. 13-16).

Изделие напрессовано на проволоку. Следующей операцией является отрезка штыря от проволоки с одновременным оформлением торца предьщущего штьфя и заходной части последующего. Эта операция осуществляется следующим образом.

Рабочий конец 57 рычага 58, кинематически связанный с кулачкйм 21 посредством ролика 62 на рычаге 61, рычага 59 с компенсатором 60 усилия.

взаимодействует с роликами 55 и 56, , раздвигает один конец резцов, а другой смьжает (фиг. 5), происходит отрезка штыря. В это время механизм высадки выступов, а после операции резки механизм подачи и прижима проволоки занимают исходное положение.

Чтобы ликвидировать заусенцы, которые могут образоваться после отрез ки, обжимают торец штьфя, что осуществляют следующим образом.

Рычаг 75 под действием кулачка 21, рычага 76 с роликом 77, перемещаясь вперед (по чертежу) поворачивает корпус 64 к упору 66, т.е,к зоне сборки, при этом палец 73 перемещается в пазу 71 планки 68. Когда корпус 64 доходит до упора 66 и зажимает свое рабочее (нижнее) положение (торец проволоки лежит на поверхности с ) рычаг 75, не останавливаясь, переме- щаясь скосом f,контактирует с койпен- сатором 78 усилия обжимки (при этом штанка 68 поворачивается вокруг оси 69, а палец 74 перемещается в

пазу 72), а скосом е перемещает шток 67, и при смыкании поверхностей d и с происходит обжим торца проволоки, т.е. те заусеницы или расплыв металла, которые возможны после резки проволоки, устраняются и оформпяется торец пррволрки..Сфиг. 7)

После этого каретка 81 отходит от ножниц назад. Ролик 89 рычага 88 выходит из-под упора, поэтому рычаг 88 возвращается в исходное положение, а ролик, скатываясь с поверхности на поверхность h , поворачи - вает рычаг 94 от упора 97, который, в свою очередь, рычагом 93 передвигает изделие на шаг. В это же время происходит подача проволоки на длину штыря. Таким образом заканчивается цикл работы устройства. Количество циклов соответствует контактности изделия.

После запрессовки последнего штыря в изделие рычаг. 93 сходит с изде ЛИЯ и через ычаг 102 посьтает сигнал в микропереключатель 87 на отклюю ,чение приводного вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1667996A2 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1808450A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1727948A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1646661A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изолятор | 1987 |

|

SU1573494A1 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Цепевязальный автомат | 1990 |

|

SU1776198A3 |

| Устройство для изготовления из проволоки фигурных пружинных деталей | 1989 |

|

SU1688964A1 |

tfO

20

17

фиг. ti

в-в

г-г

2it

фие.5

16

Ш

Вида

1240493 Вид

J7

-23

фи.З

f8

35

fPut.JO

Фиг. /;

г/г. /г

Редактор М.Циткина Заказ 3430/7

Составитель Р.Баялиева

Техред М.Моргентал Корректор А.Обручар

.Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Устройство для изготовления и запрессовки проволочных штырей в монтажные платы | 1981 |

|

SU996008A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-30—Подача