Изобретение относится к обрабодке металлов методами пластической деформации, сборке изделий и может быть использовано в электротехнической, радиотехнической, электронной промышленности, а также в приборостроении для изготовления проволочных штырей и запрессовки в изделие например, электрических соединителей.

Цель изобретения - повышение качества штырей.

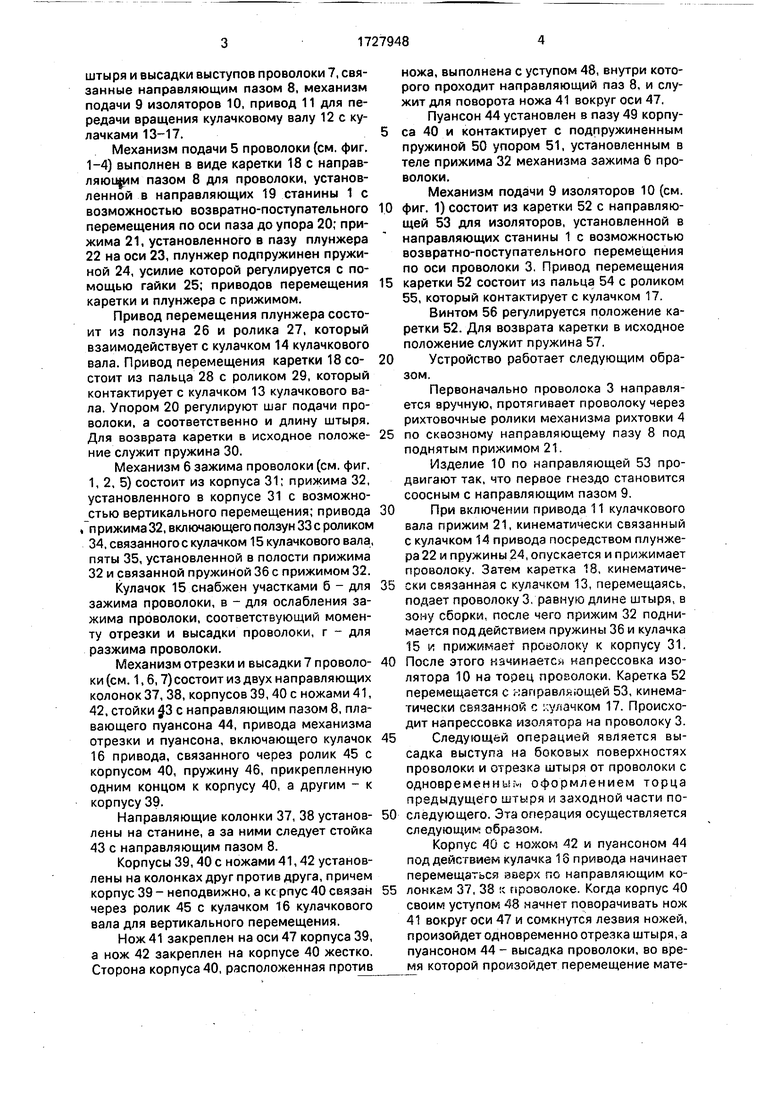

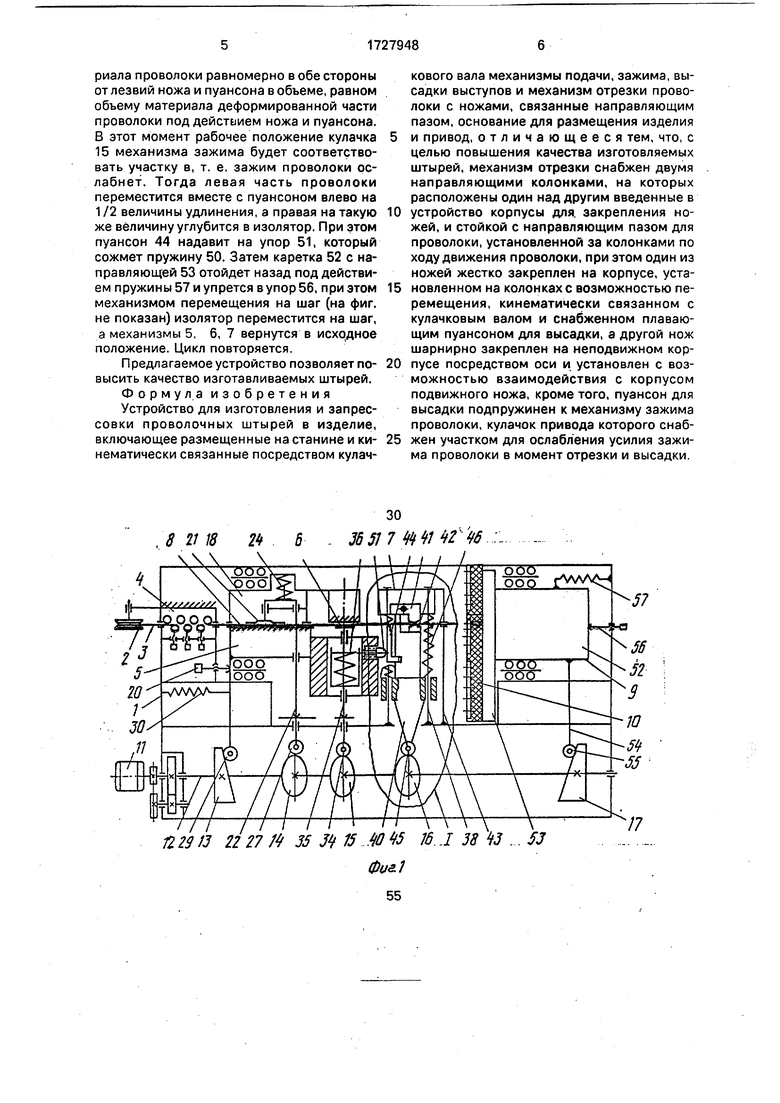

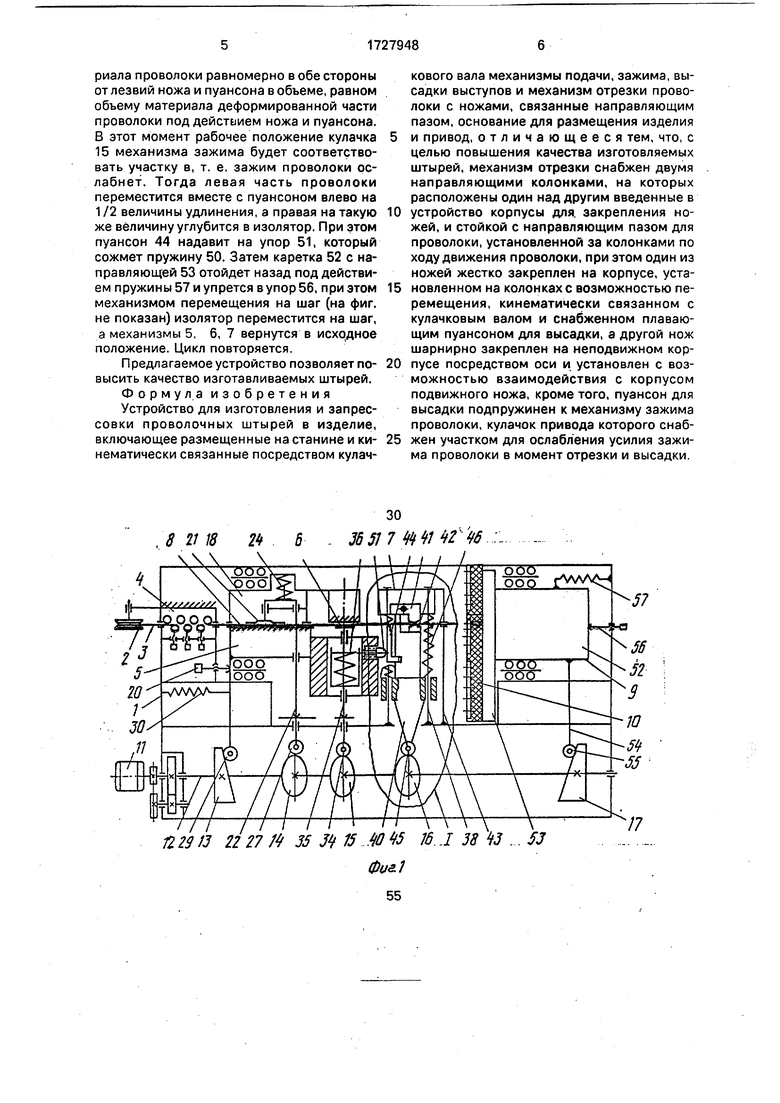

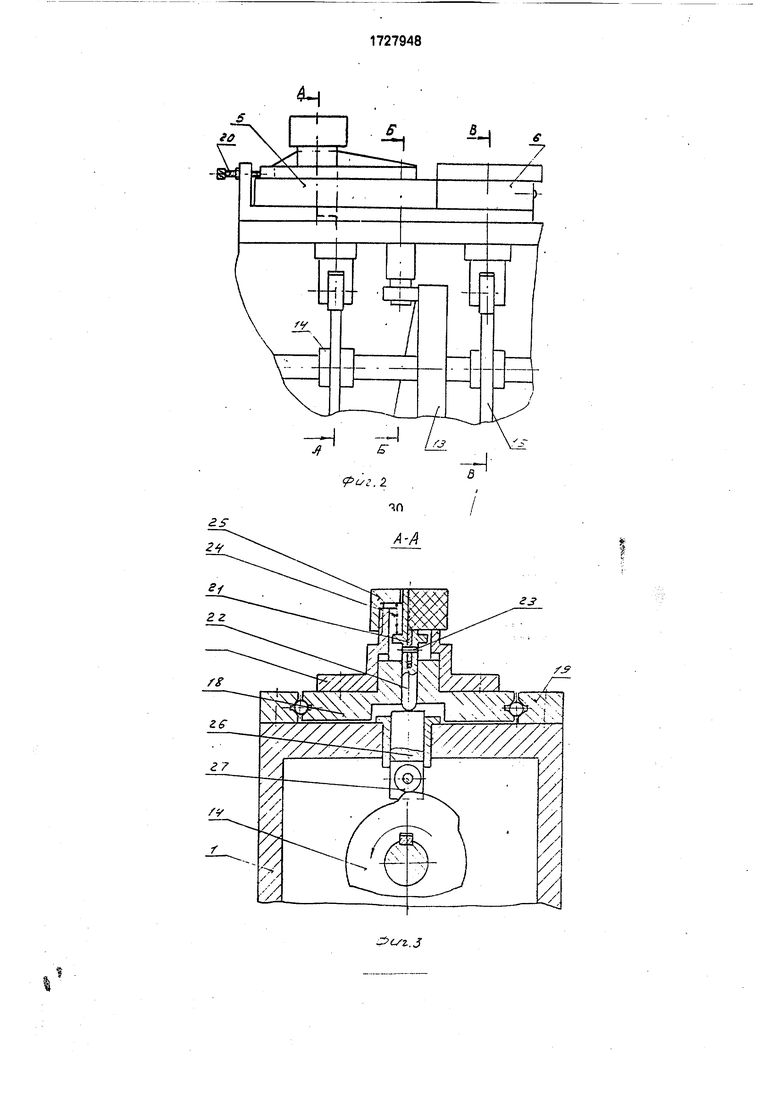

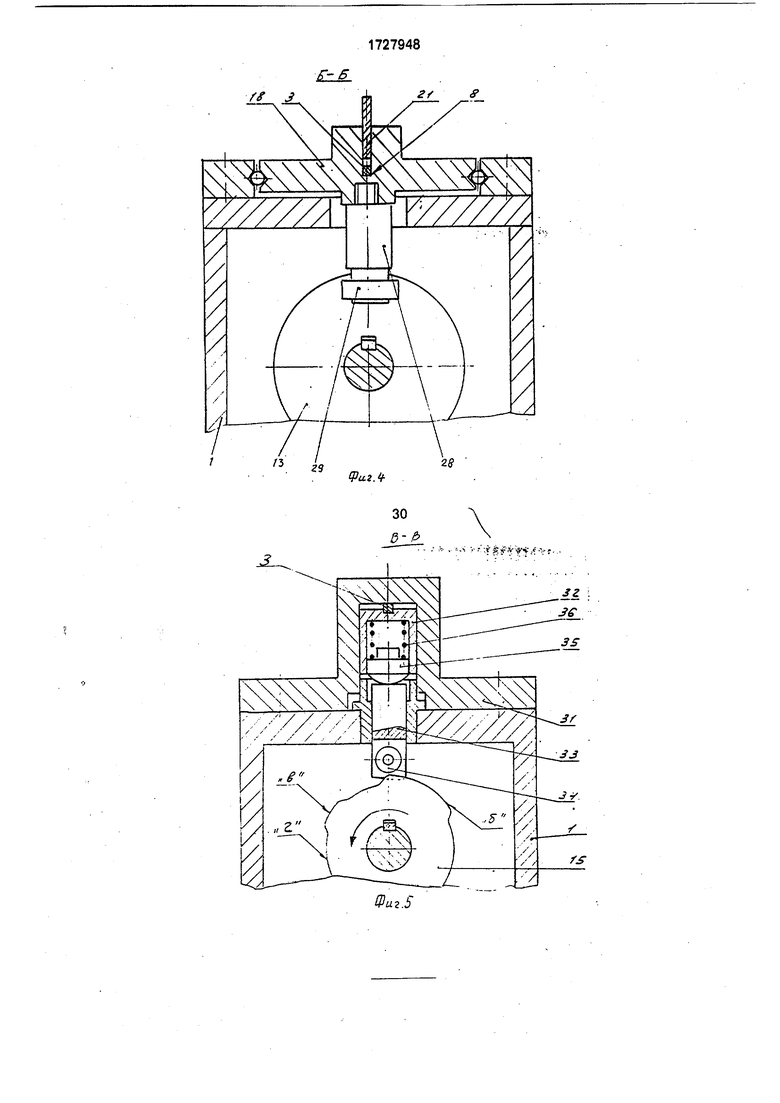

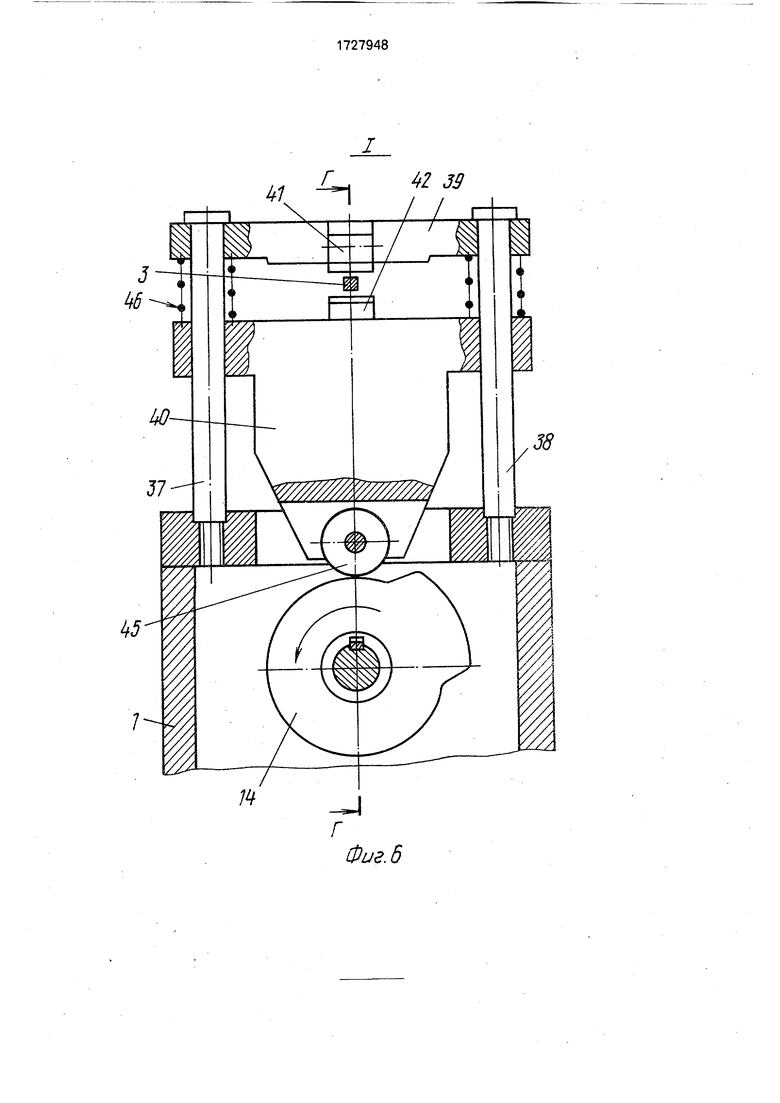

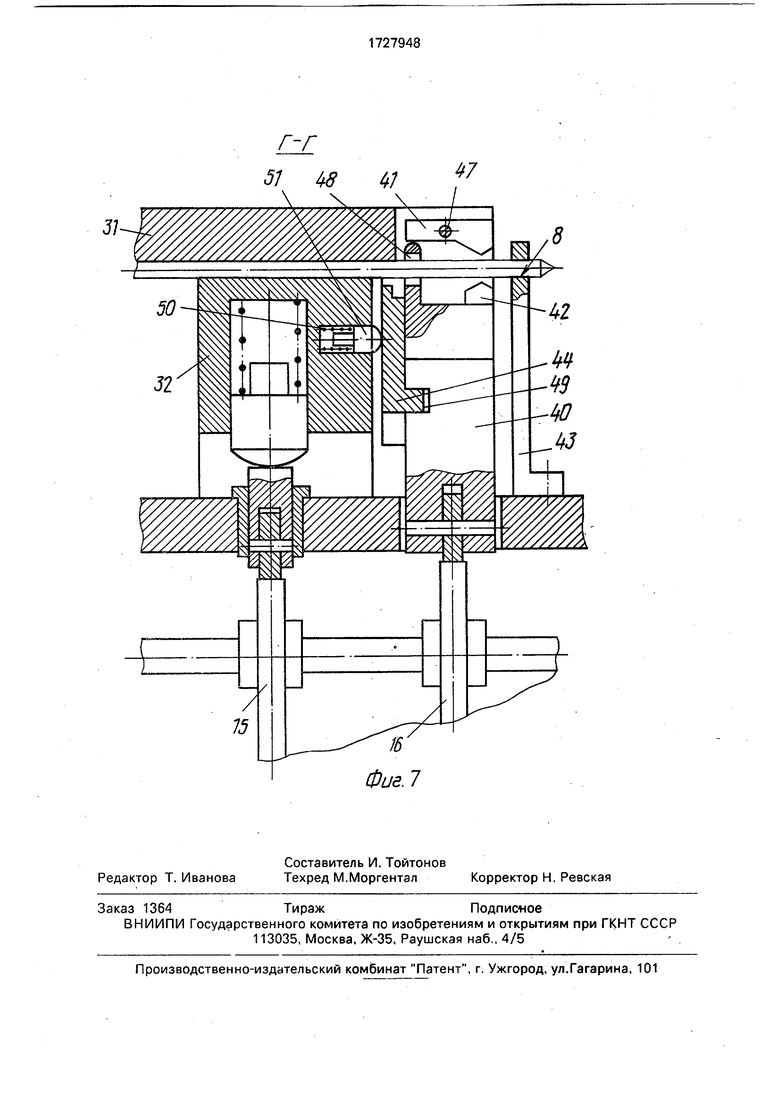

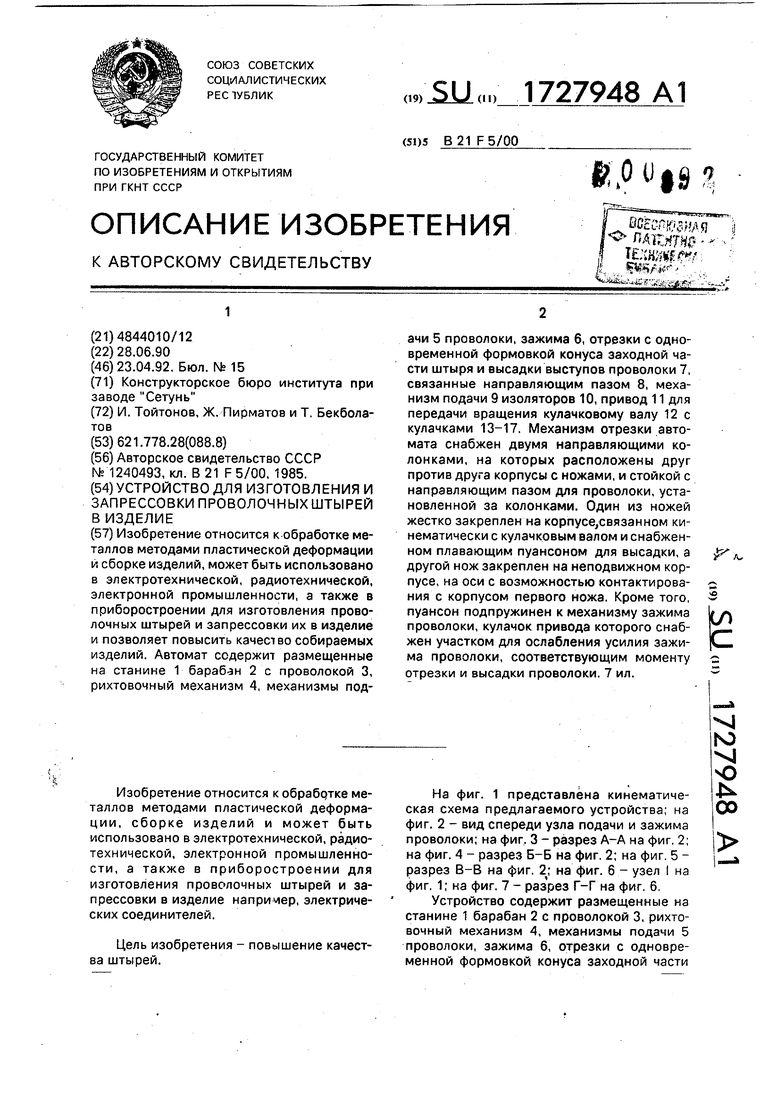

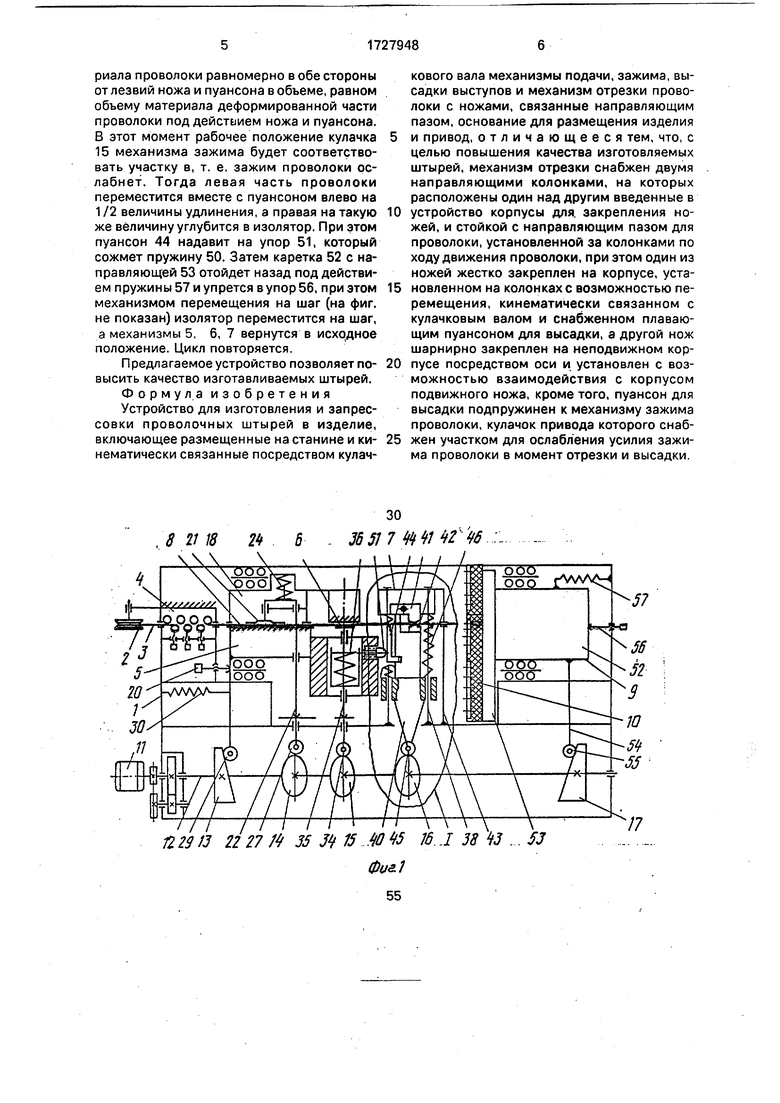

На фиг. 1 представлена кинематическая схема предлагаемого устройства; на фиг. 2 - вид спереди узла подачи и зажима проволоки; на фиг, 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг. 6 - узел I на фиг. 1; на фиг. 7 - разрез Г-Гна фиг. 6.

Устройство содержит размещенные на станине 1 барабан 2 с проволокой 3, рихтовочный механизм 4, механизмы подачи 5 проволоки, зажима 6, отрезки с одновременной формовкой конуса заходной части

ч Ю VI О 4 00

штыря и высадки выступов проволоки 7, связанные направляющим пазом 8, механизм подачи 9 изоляторов 10, привод 11 для передачи вращения кулачковому валу 12 с кулачками 13-17.5

Механизм подачи 5 проволоки (см. фиг. 1-4) выполнен в виде каретки 18 с направ- ляюи$им пазом 8 для проволоки, установленной в направляющих 19 станины 1 с возможностью возвратно-поступательного 1.0 перемещения по оси паза до упора 20; прижима 21, установленного в пазу плунжера 22 на оси 23, плунжер подпружинен пружиной 24, усилие которой регулируется с помощью гайки 25; приводов перемещения 15 каретки и плунжера с прижимом.

Привод перемещения плунжера состоит из ползуна 26 и ролика 27, который взаимодействует с кулачком 14 кулачкового вала. Привод перемещения каретки 18 со- 20 стоит из пальца 28 с роликом 29, который контактирует с кулачком 13 кулачкового вала. Упором 20 регулируют шаг подачи проволоки, а соответственно и длину штыря. Для возврата каретки в исходное положе- 25 ние служит пружина 30,

Механизм 6 зажима проволоки (см. фиг. 1, 2, 5) состоит из корпуса 31; прижима 32, установленного в корпусе 31 с возможностью вертикального перемещения; привода 30 п рижима 32, включающего ползун 33 с роликом 34, связанного с кулачком 15 кулачкового вала, пяты 35, установленной в полости прижима 32 и связанной пружиной 36 с прижимом 32.

Кулачок 15 снабжен участками б - для 35 зажима проволоки, в - для ослабления зажима проволоки, соответствующий моменту отрезки и высадки проволоки, г - для разжима проволоки.

Механизм отрезки и высадки 7 проволо- 40 ки (см. 1,6,7) состоит из двух направляющих колонок 37, 38, корпусов 39, 40с ножами 41, 42, стойки 4,3 с направляющим пазом 8, плавающего пуансона 44, привода механизма отрезки и пуансона, включающего кулачок 45 16 привода, связанного через ролик 45 с корпусом 40, пружину 46, прикрепленную одним концом к корпусу 40, а другим - к корпусу 39.

Направляющие колонки 37, 38 установ- 50 лены на станине, а за ними следует стойка 43 с направляющим пазом 8.

Корпусы 39,40с ножами 41,42 установлены на колонках друг против друга, причем корпус 39 - неподвижно, а кс рпус 40 связан 55 через ролик 45 с кулачком 16 кулачкового вала для вертикального перемещения.

Нож 41 закреплен на оси 47 корпуса 39, а нож 42 закреплен на корпусе 40 жестко. Сторона корпуса 40, расположенная против

ножа, выполнена с уступом 48, внутри которого проходит направляющий паз 8, и служит для поворота ножа 41 вокруг оси 47.

Пуансон 44 установлен в пазу 49 корпуса 40 и контактирует с подпружиненным пружиной 50 упором 51, установленным в теле прижима 32 механизма зажима 6 проволоки.

Механизм подачи 9 изоляторов 10 (см. фиг. 1) состоит из каретки 52 с направляющей 53 для изоляторов, установленной в направляющих станины 1 с возможностью возвратно-поступательного перемещения по оси проволоки 3. Привод перемещения каретки 52 состоит из пальца 54 с роликом 55, который контактирует с кулачком 17.

Винтом 56 регулируется положение каретки 52. Для возврата каретки в исходное положение служит пружина 57.

Устройство работает следующим образом.

Первоначально проволока 3 направляется вручную, протягивает проволоку через рихтовочные ролики механизма рихтовки 4 по сквозному направляющему пазу 8 под поднятым прижимом 21.

Изделие 10 по направляющей 53 продвигают так, что первое гнездо становится соосным с направляющим пазом 9.

При включении привода 11 кулачкового вала прижим 21, кинематически связанный с кулачком 14 привода посредством плунжера 22 и пружины 24, опускается и прижимает проволоку. Затем каретка 18, кинематически связанная с кулачком 13, перемещаясь, подает проволоку 3. равную длине штыря, в зону сборки, после чего прижим 32 поднимается под действием пружины 36 и кулачка 15 v, прижимает проволоку к корпусу 31. После этого начинается напрессовка изолятора 10 на торец проволоки. Каретка 52 перемещается с направлйющей 53, кинематически связанном с кулачком 17. Происходит напрессовка изолятора на проволоку 3.

Следующей операцией является высадка выступа на боковых поверхностях проволоки и отрезка штыря от проволоки с одновременны оформлением торца предыдущего штыря и заходной части последующего. Эта операция осуществляется следующим образом.

Корпус 40 с ножом 42 и пуансоном 44 под действием кулачка 16 привода начинает перемещаться зверх по направляющим колонкам 37, 38 :с проволоке. Когда корпус 40 своим уступом 48 начнет поворачивать нож 41 вокруг оси 47 и сомкнутся лезвия ножей, произойдет одновременно отрезка штыря, а пуансоном 44 - высадка проволоки, во время которой произойдет перемещение материала проволоки равномерно в обе стороны от лезвий ножа и пуансона в объеме, равном объему материала деформированной части проволоки под действием ножа и пуансона. В этот момент рабочее положение кулачка 15 механизма зажима будет соответствовать участку в, т. е. зажим проволоки ослабнет. Тогда левая часть проволоки переместится вместе с пуансоном влево на 1 /2 величины удлинения, а правая на такую же величину углубится в изолятор. При этом пуансон 44 надавит на упор 51, который сожмет пружину 50. Затем каретка 52 с направляющей 53 отойдет назад под действием пружины 57 и упрется в упор 56, при этом механизмом перемещения на шаг (на фиг. не показан) изолятор переместится на шаг, а механизмы 5, 6, 7 вернутся в исходное положение. Цикл повторяется.

Предлагаемое устройство позволяет повысить качество изготавливаемых штырей. Формула изобретения Устройство для изготовления и запрессовки проволочных штырей в изделие, включающее размещенные на станине и кинематически связанные посредством кулачкового вала механизмы подачи, зажима, высадки выступов и механизм отрезки проволоки с ножами, связанные направляющим пазом, основание для размещения изделия

и привод, отличающееся тем, что, с целью повышения качества изготовляемых штырей, механизм отрезки снабжен двумя направляющими колонками, на которых расположены один над другим введенные в

устройство корпусы для. закрепления ножей, и стойкой с направляющим пазом для проволоки, установленной за колонками по ходу движения проволоки, при этом один из ножей жестко закреплен на корпусе, установленном на колонках с возможностью перемещения, кинематически связанном с кулачковым валом и снабженном плавающим пуансоном для высадки, а другой нож шарнирно закреплен на неподвижном корпусе посредством оси и установлен с возможностью взаимодействия с корпусом подвижного ножа, кроме того, пуансон для высадки подпружинен к механизму зажима проволоки, кулачок привода которого снабжен участком для ослабления усилия зажима проволоки в момент отрезки и высадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1808450A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1667996A2 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1985 |

|

SU1240493A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| Автомат для изготовления гвоздей | 1975 |

|

SU742013A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| Обжимной автомат | 1986 |

|

SU1378998A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изолятор | 1987 |

|

SU1573494A1 |

Изобретение относится к обработке металлов методами пластической деформации и сборке изделий, может быть использовано в электротехнической, радиотехнической, электронной промышленности, а также в приборостроении для изготовления проволочных штырей и запрессовки их в изделие и позволяет повысить качество собираемых изделий. Автомат содержит размещенные на станине 1- барабан 2с проволокой 3, рихтовочный механизм 4, механизмы подачи 5 проволоки, зажима 6, отрезки с одновременной формовкой конуса заходной части штыря и высадки выступов проволоки 7, связанные направляющим пазом 8, механизм подачи 9 изоляторов 10, привод 11 для передачи вращения кулачковому валу 12 с кулачками 13-17. Механизм отрезки автомата снабжен двумя направляющими колонками, на которых расположены друг против друга корпусы с ножами, и стойкой с направляющим пазом для проволоки, установленной за колонками. Один из ножей жестко закреплен на корпусе связанном кинематически с кулачковым валом и снабженном плавающим пуансоном для высадки, а другой нож закреплен на неподвижном корпусе, на оси с возможностью контактирования с корпусом первого ножа. Кроме того, пуансон подпружинен к механизму зажима проволоки, кулачок привода которого снабжен участком для ослабления усилия зажима проволоки, соответствующим моменту отрезки и высадки проволоки. 7 ил. А Ј

ill / / I Iili1 1229Я 2227ft 35 3t 15 40 f5 16..I 38 4J

Фи&1

55

.53

V7

3cst.3

Фиг. 6

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1985 |

|

SU1240493A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-23—Публикация

1990-06-28—Подача