сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1985 |

|

SU1240493A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1808450A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1990 |

|

SU1727948A1 |

| Устройство для изготовления и запрессовки проволочных штырей в монтажные платы | 1981 |

|

SU996008A1 |

| Устройство для изготовления из проволоки фигурных пружинных деталей | 1989 |

|

SU1688964A1 |

| АВТОМАТ ДЛЯ СБОРКИ ПРОВОЛОЧНЫХ РЕЗИСТОРОВ | 1967 |

|

SU223880A1 |

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1989 |

|

SU1646661A1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

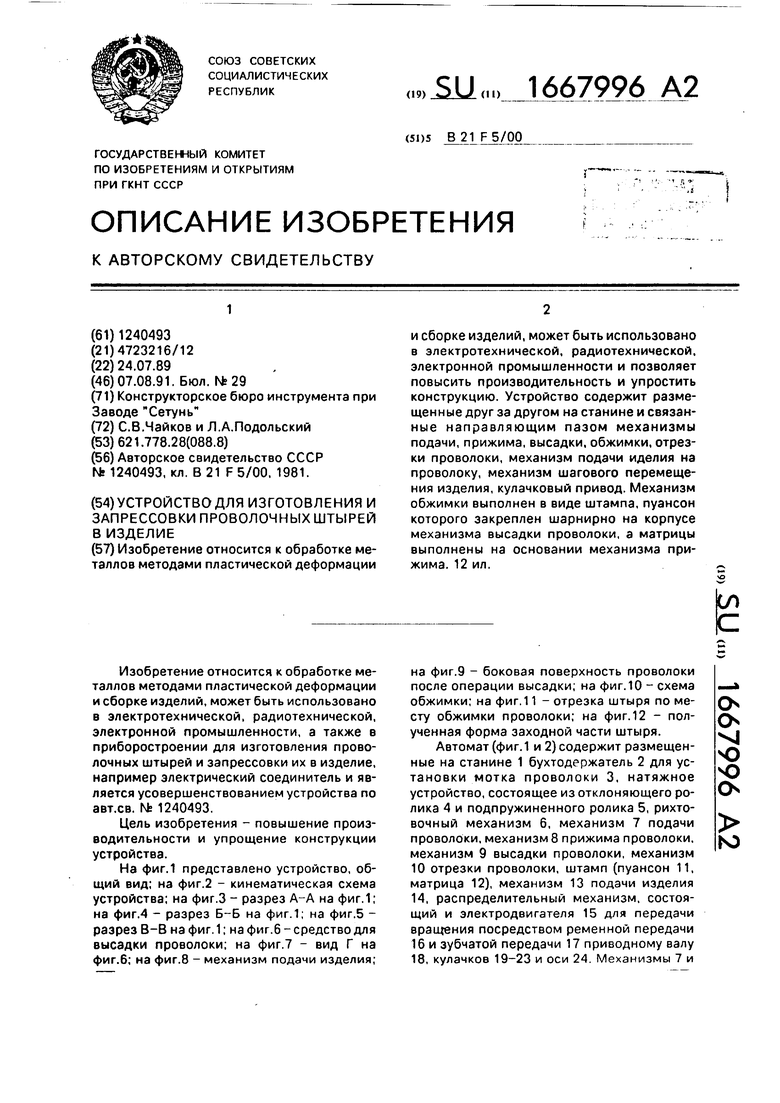

Изобретение относится к обработке металлов методами пластической деформации и сборке изделий, может быть использовано в электротехнической, радиотехнической, электронной промышленности и позволяет повысить производительность и упростить конструкцию. Устройство содержит размещенные друг за другом на станине и связанные направляющим пазом механизмы подачи, прижима, высадки, обжимки, отрезки проволоки, механизм подачи изделия на проволоку, механизм шагового перемещения изделия, кулачковый привод. Механизм обжимки выполнен в виде штампа, пуансон которого закреплен шарнирно на корпусе механизма высадки проволоки, а матрицы выполнены на основании механизма прижима. 12 ил.

Изобретение относится к обработке металлов методами пластической деформации и сборке изделий, может быть использовано в электротехнической, радиотехнической, электронной промышленности, а также в приборостроении для изготовления проволочных штырей и запрессовки их в изделие, например электрический соединитель и является усовершенствованием устройства по авт.св. № 1240493.

Цель изобретения - повышение производительности и упрощение конструкции устройства.

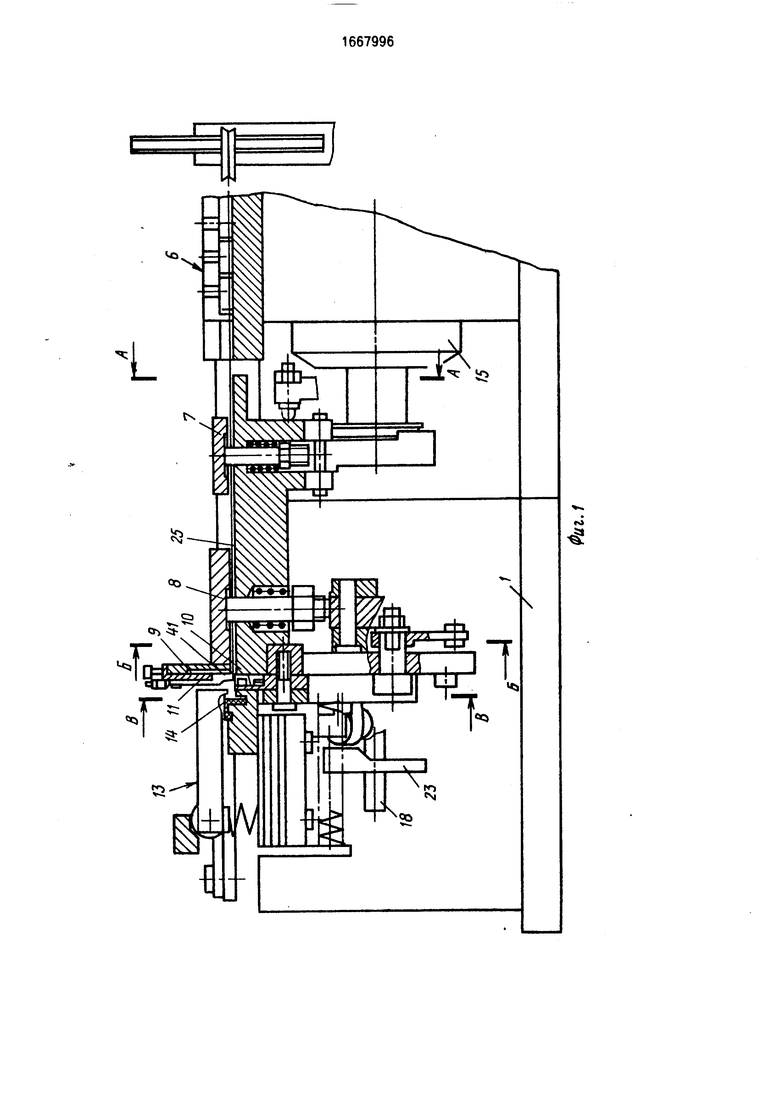

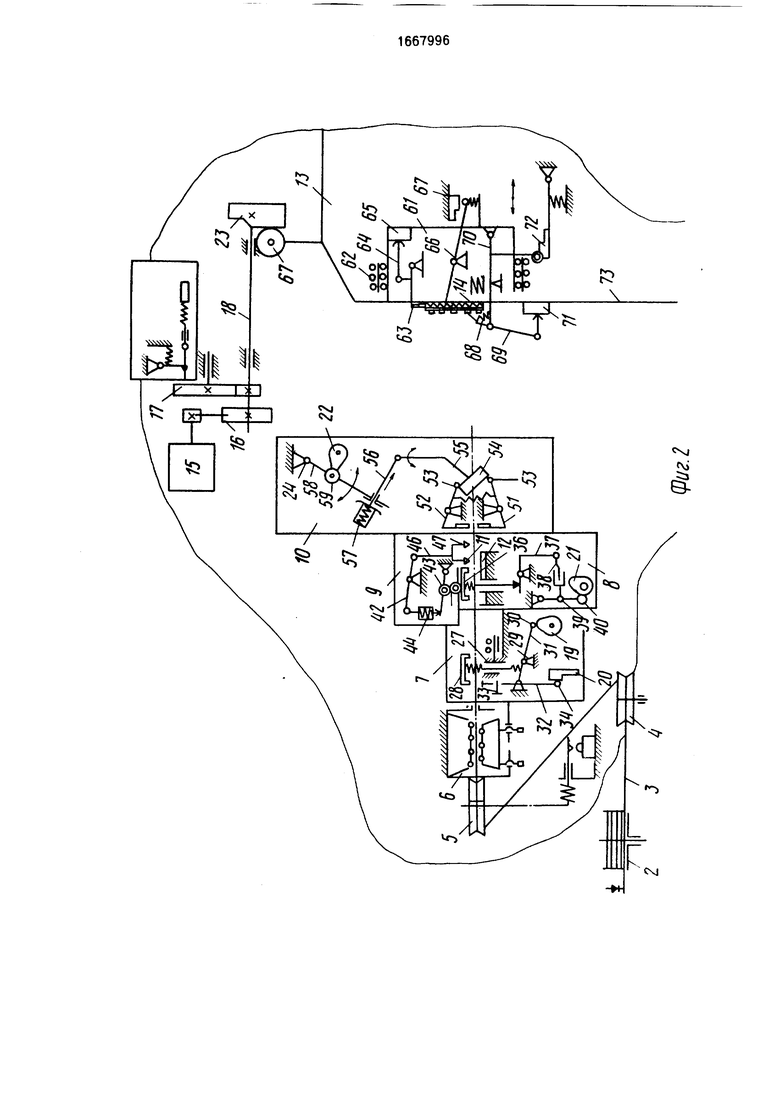

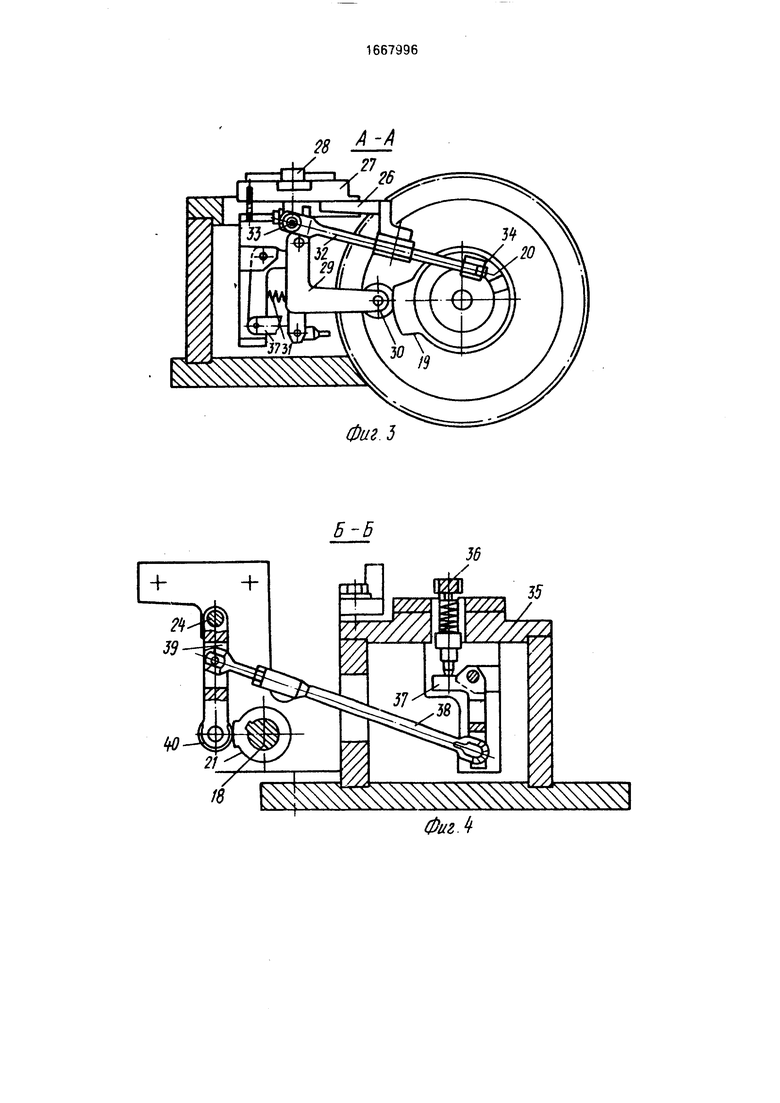

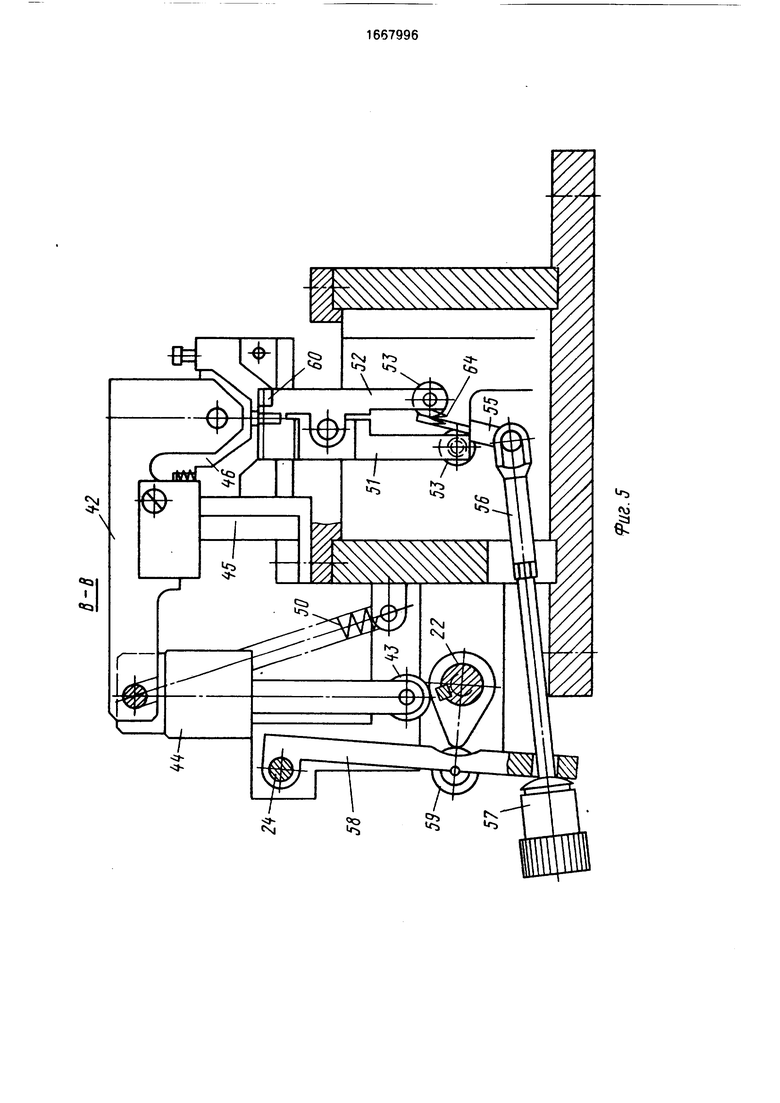

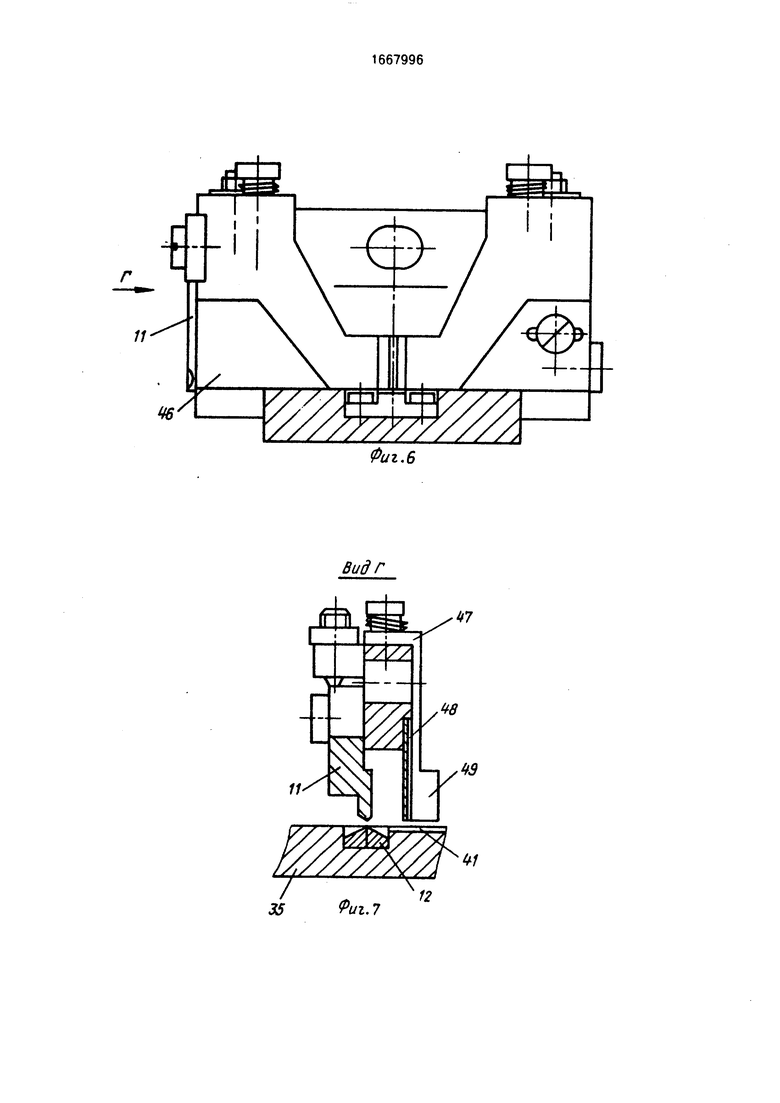

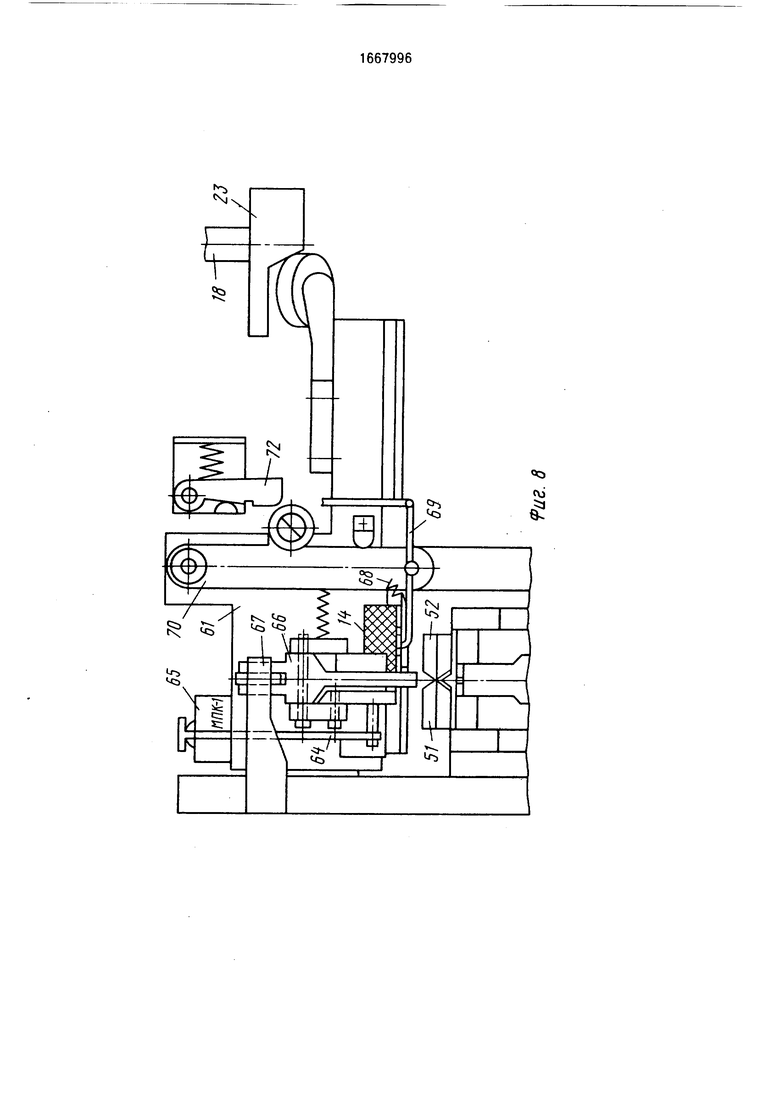

На фиг.1 представлено устройство, общий вид; на фиг.2 - кинематическая схема устройства; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез В-В на фиг. 1; на фиг.6 - средство для высадки проволоки; на фиг.7 - вид Г на фиг.6; на фиг.8 - механизм подачи изделия;

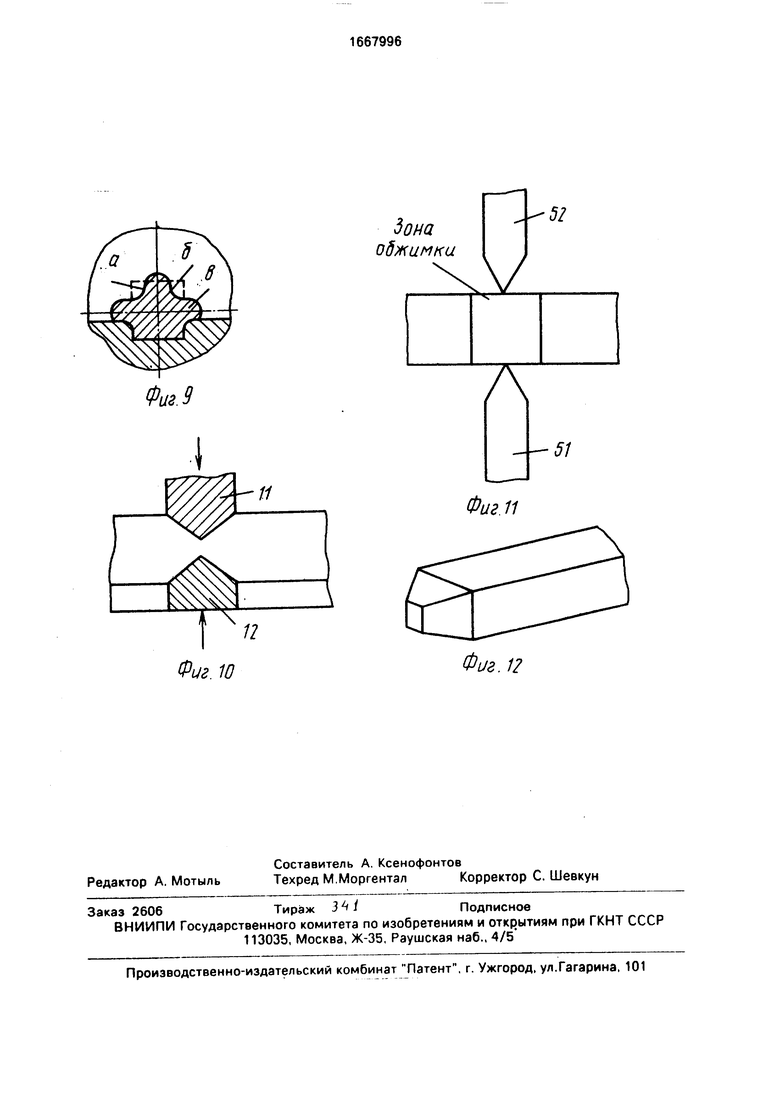

на фиг.9 - боковая поверхность проволоки после операции высадки; на фиг.10 - схема обжимки; на фиг.11 - отрезка штыря по месту обжимки проволоки; на фиг. 12 - полученная форма заходной части штыря.

Автомат (фиг.1 и 2) содержит размещенные на станине 1 бухтодержатель 2 для установки мотка проволоки 3, натяжное устройство, состоящее из отклоняющего ролика 4 и подпружиненного ролика 5, рихто- вочный механизм 6, механизм 7 подачи проволоки, механизме прижима проволоки, механизм 9 высадки проволоки, механизм 10 отрезки проволоки, штамп (пуансон 11, матрица 12), механизм 13 подачи изделия 14, распределительный механизм, состоящий и электродвигателя 15 для передачи вращения посредством ременной передачи 16 и зубчатой передачи 17 приводному валу 18, кулачков 19-23 и оси 24. Механизмы 7 и

О

о VI ю

Ч)

о

ю

8 выполнены с пазами для проволоки и установлены один за другим так. что пазы образуют направляющий паз 25.

Механизм 7 подачи проволоки (фиг.1- 3) состоит из корпуса 26, в направляющих которого установлена каретка 27 с подпружиненным прижимом 28, установленным в каретке с возможностью вертикального перемещения, и приводов для перемещения подпружиненного прижима 28 и каретки 27. Для вертикального перемещения подпружиненного прижима 28 служит рычаг 29. Один конец рычага контактирует с прижимом 28, а другой через ролик 30 - с кулачком 19 приводного вала 18 посредством пружины 31. Для перемещения каретки 26 с прижатой к ней прижимом 28 проволокой служит рычаг 32, один его конец упирается через регулировочный винт 33 в каретку 27, а другой через ролик 34 контактирует с кулачком 20 приводного вала 18. Винтом 33 регулируют шаг подачи проволо: и, а следовательно, и длину штыря.

Механизм 8 прижима (фиг.1, 2 и 4) состоит из корпуса 35, в котором установлен подпружиненный прижим 36 с возможностью вертикального перемещения, и привода перемещения подпружиненного прижима 36. Последний кинематически связан с кулачком 21 системой рычагов 37-39. Рычаг 37 шарнирно закреплен на станине, один его конец контактирует с подпружиненным прижимом 36, а другой посредством рычага 38 связан с рычагом 39. Последний одним концом установлен на оси 24 распределительного механизма, а другим контактирует посредством ролика 40 с кулачком 21 приводного вала 18. Корпус 35 выполнен с уступом 41, который необходим для укладки проволоки во время последующей операции, а именно высадки выступов на проволоке и обжимки.

Механизм высадки (фиг. 1,2,5-7) выполнен в виде рычага 42, на одном плече которого шарнирно закреплено средство для высадки проволоки, а другое кинематически связано с кулачком 22 приводного вала 18 посредством ролика 43, установленного на компенсаторе 44 усилия высадки. Рычаг 42 шарнирно установлен на кронштейне 45.

Средством для высадки проволоки состоит из корпуса 46, на котором смонтирован подпружиненный прижим 47, а между прижимом и корпусом на закрепленной в последнем оси установлены пуансон 48 для высадки выступов для запрессовки штыря в изделие и пуансон 11 штампа для высадки проволоки перед отрезкой проволоки. Нижнее основание прижима 47 выполнено удлиненным и имеет уступ 49, который вместе с

уступом 41 необходим для прижима проволоки и предотвращения ее деформации или изгиба во время высадки (фиг.7). Пружина 50 служит для прижима ролика 43 к кулачку

Механизм 10 отрезки (фиг.1, 2, 5) выполнен в виде ножниц, кинематически связанных через кулачок 22 и ось 24 с валом 18 привода. Ножницы имеют два ножа 51 и 52,

0 закрепленные на шарнирно установленных двуплечих рычагах, подпружиненных концами с роликами 53 к кулачку 54. Последний через рычаг 55 и шарнирно соединенную с этим рычагом тягу 56 связан с компенсато5 ром 57 усилия резания и кривошипом 58, который,в свою очередь, установлен с возможностью поворота вокруг оси 24 и взаимодействия через ролик 59 с кулачком 22. Для того, чтобы после сборки штыри не упи0 рались в нож 52, ча нем выполнен паз 60.

Механизм 13 подачи изделия 14 на проволоку выполнен в виде каретки 61, установленной в направляющих 62 станины с возможностью возвратно-поступательного

5 перемещения. На каретке шарнирно закреплен упор 63, связанный при помощи рычага 64 с микропереключателем 65 приводного вала 18. На каретке 61 размещены также механизмы для точного направления

0 проволоки в отверстие изделия и шагового перемещения последнего. Первый выполнен в виде шарнирно закрепленного рычага 66, подпружиненного одним концом к смонтированному на основании 1 упору 67. На

5 другом конце этого рычага 66 выполнен паз для фиксации проволоки.

Механизм шагового перемещения изделия 14 представляет собой подпружиненный к последнему упругим элементом 68

0 двуплечий рычаг 69, шарнирно связанный с концом рычага 70, закрепленного другим концом с возможностью поворота на каретке 61. Рычаг 69 связан с микропереключателем 71 приводного вала 18. Рычаг 70

5 установлен с возможностью взаимодействия с шарнирно установленным на основании и подпружиненным кулачком 72. Позицией 73 обозначена направляющая, куда вставляется изделие 14.

0 Устройство работает следующим образом.

Первоначально проволоку заправляют вручную, протягивают зажатую проволоку через рихтовочные ролики механизма 6 рих5 товки по сквозному направляющему пазу 25 под поднятым прижимом 28.

Изделие 14 по направляющей 73 продвигают до упора 63 так, что первое гнездо становится соосным направляющему пазу 25. После этого убирают упор 63, который

посредством рычага 64 действует на микропереключатель 65, посылающий сигнал на включение кулачкового вала. При включении кулачкового вала прижим 28, кинематически связанный с кулачком 19 вала 18 посредством рычага 29 и ролика 30, опускается и прижимает проволоку 3 в пазу к каретке 27. Затем последняя, перемещаясь от кулачка 20 рычагом 32, подает проволоку за раскрытые ножи 51 и 52 на величину, равную длине штыря, в зону сборки, после чего прижим 36 опускается под действием кулачка 21 и системы рычагов 37-39 и прижимает проволоку к корпусу 35.

Так как торец первого штыря не оформлен, то в устройство изделие не вставляют и при отрезке первого штыря только оформляют торец и высадку выступов на проволоке для последующего штыря. После этого одновременно происходит высадка выступа и обжимка на боковых поверхностях проволоки (для изготовления последующего контакта) и начинается напрессовка изделия на торец проволоки (на первый контакт). Корпус 16, кинематически связанный с кулачком 22 через рычаг 42 и компенсатор 44 усилия, начинает опускаться и первым коснется проволоки прижим 47, который прижимает ее своим уступом 49 к уступу 41. Корпус 46, продолжая опускаться, давит на пуансоны 11 и 48, которые, уходя вниз (фиг.7), в свою очередь давят на проволоку. Пуансон 48 вырезом смещает (выдавливает) части а в положения бив (фиг.9), а пуансон 11с матрицей 12 давят на проволоку сверху и снизу (фиг.10).

Напрессовка осуществляется следующим образом.

На оформленный торец проволоки одновременно с высадкой проволоки начинает перемещаться по направляющим 62 основания каретка 61 с изделием 14. По мере приближения к проволоке рычаг 66, наезжая на упор 67, опускается на проволоку, пока не упрется в плоскость края направ- ляющей 73 и своим пазом схватив проволоку, точно направит ее в гнездо изделия, а ролик рычага 70, перемещаясь по поверхности кулачка 72, поворачивает рычаг 70 до упора, в результате чего рычаг 69 отходит от изделия 14. Поскольку размер выступов проволоки больше размера гнезда изделия, изделие напрессовывается на проволоку с натягом.

Следующей операцией после напрес- совки является отрезка штыря от проволоки с одновременным оформлением торца предыдущего штыря и заходной части последующего. При этом кулачок 22 тягой 58 и рычагом 56 поворачивает кулачок 54, который, воздействуя на ролики 53, сводит ножи 51, 52. Происходит отрезка штыря по месту обжимки его штампом (фиг.11) с противоположных сторон. Полученная форма заходной части штыря представляет собой усеченную пирамиду (фиг.12). Образовавшиеся заусенцы (если они образовались) не выходят за тело проволоки, следовательно

нет необходимости в последующей операции - операции обжимки торца проволоки после отрезки. В это время механизм высадки и обжимки, а после операции резки меха- низм подачи и прижима проволоки

занимают исходное положение.

После отрезки проволоки (отделение штыря от проволоки) каретка 61 отходит от ножниц назад. Конец рычага 66 выходит из под упора 67, поэтому рычаг 66 возвращэется в исходное положение, а ролик рычага 70, перемещаясь по поверхности кулачка 72, поворачивает рычаг 70 до упора, в результате чего рычаг 69 передвигает изделие 14 на шаг (в это же время происходит подача проволоки на длину штыря).

После запрессовки последнего штыря в последнее изделие рычаг 69 нажимает на микропереключатель 71, который подает сигнал на отключение кулачкового привода.

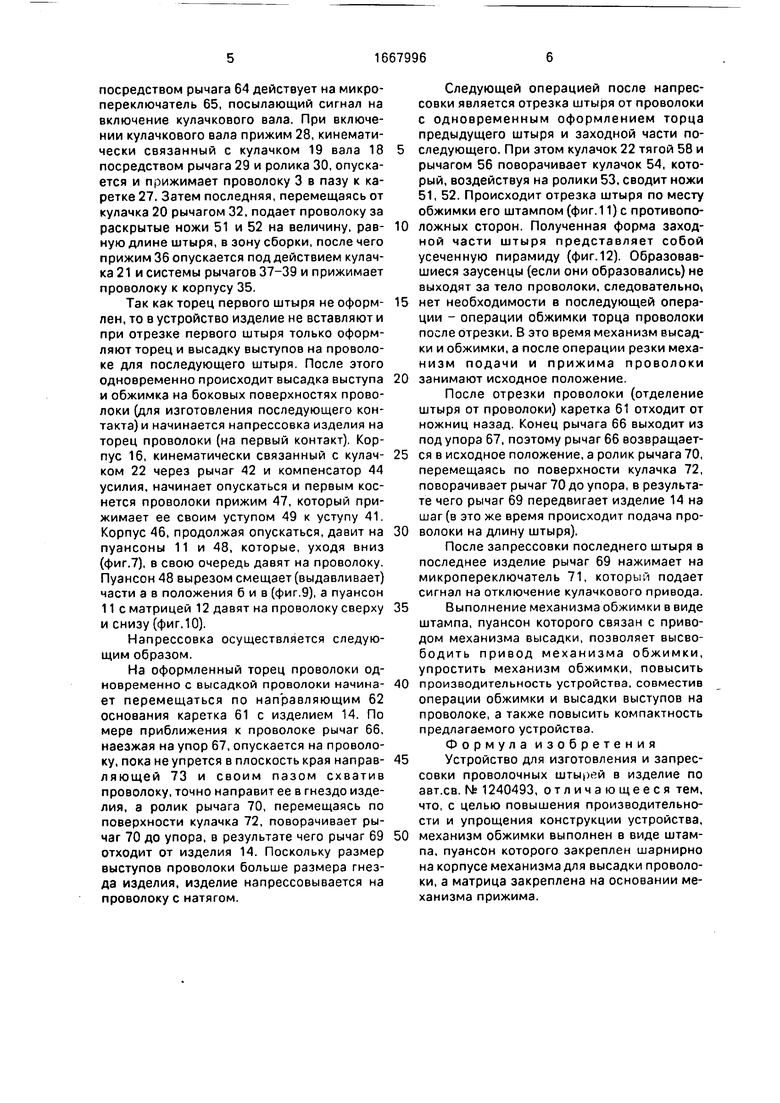

Выполнение механизма обжимки в виде

штампа, пуансон которого связан с приводом механизма высадки, позволяет высвободить привод механизма обжимки, упростить механизм обжимки, повысить

производительность устройства, совместив операции обжимки и высадки выступов на проволоке, а также повысить компактность предлагаемого устройства.

Формула изобретения

Устройство для изготовления и запрессовки проволочных штырей в изделие по авт.св. № 1240493, отличающееся тем, что, с целью повышения производительности и упрощения конструкции устройства,

механизм обжимки выполнен в виде штампа, пуансон которого закреплен шарнирно на корпусе механизма для высадки проволоки, а матрица закреплена на основании механизма прижима.

966199L

966А991

фиг. 5

Б-5

Ц)

ФигЛ

А-А

35

ФигЛ

I

9661991

46

Вид Г

35Риг. 7

Фиг. 6

12

Фиа9

Фиг 10

дона оджамки

V

51

Л

51

Фиг 11

Фиг. 12

| Устройство для изготовления и запрессовки проволочных штырей в изделие | 1985 |

|

SU1240493A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-07-24—Подача