Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении внутренней и наружной резьбы в деталях из высокопластичных материалов.

Целью изобретения является повышение стойкости резьбообразующего инструмента.

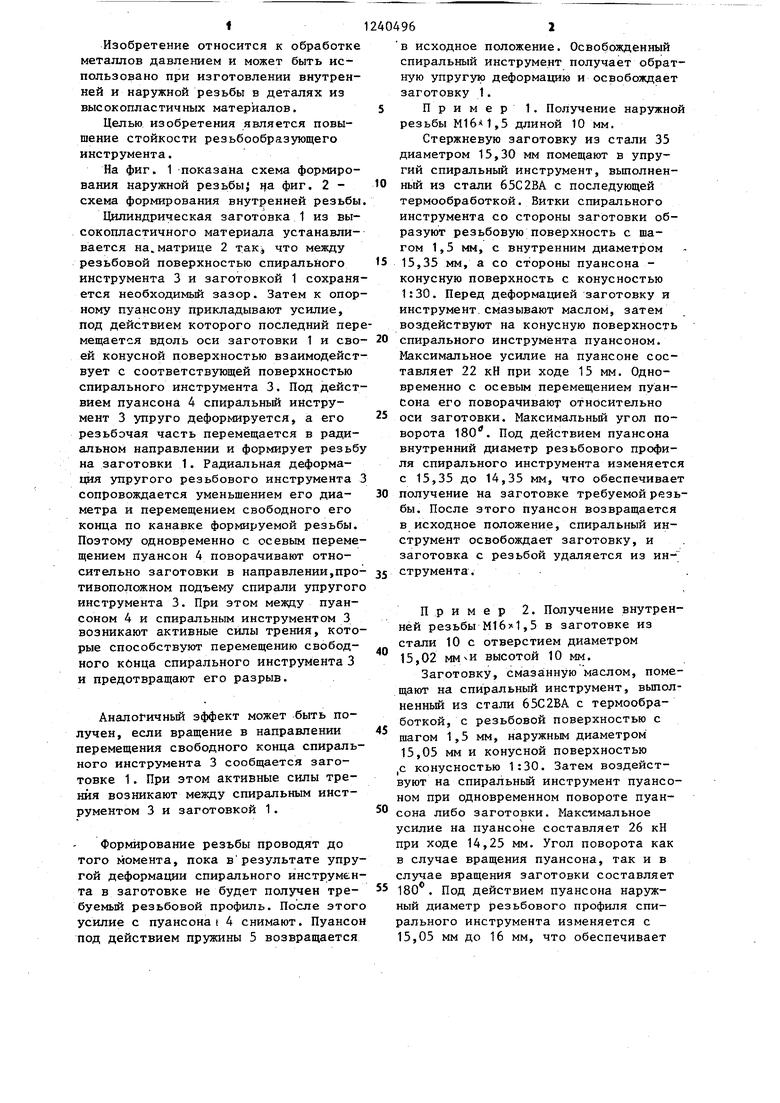

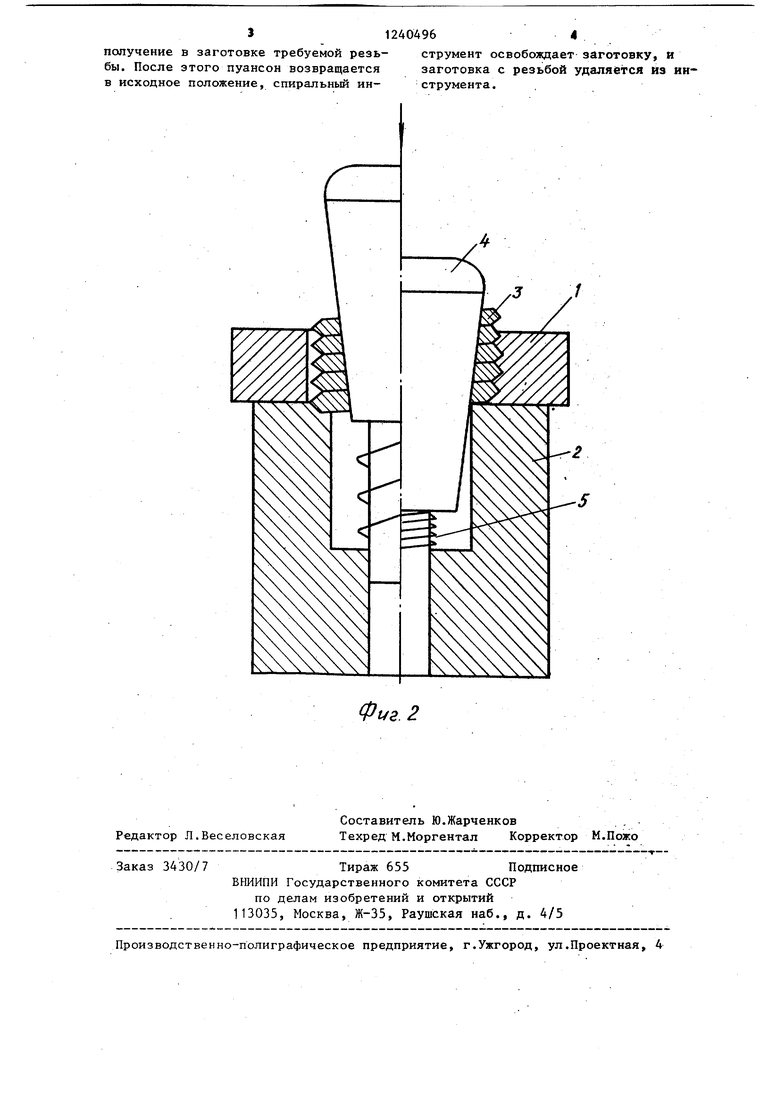

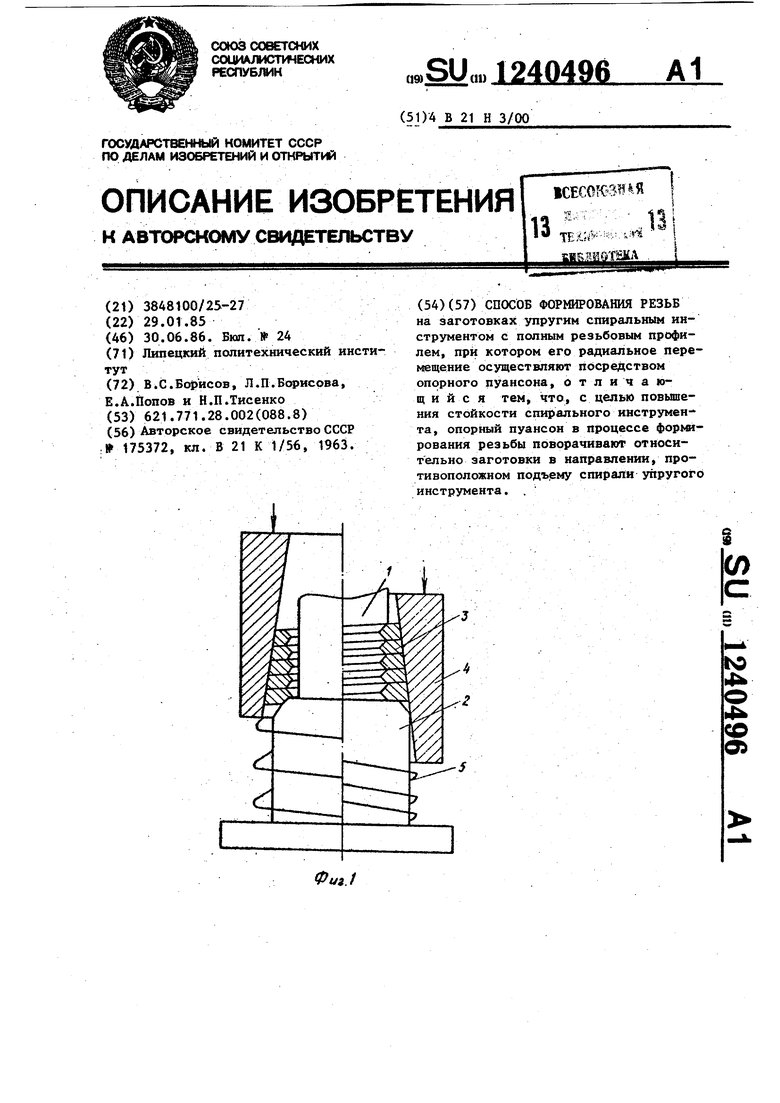

На фиг. 1 показана схема формирования наружной резьбы} на фиг, 2 - схема формирования внутренней резьбы

Цилиндрическая заготовка 1 из высокопластичного материала устанавливается на.матрице 2 так что между резьбовой поверхностью спирального инструмента 3 и заготовкой 1 сохраняется необходимьй зазор. Затем к опорному пуансону прикладывают усилие, под действием которого последний перемещается вдоль оси заготовки 1 и своей конусной поверхностью взаимодействует с соответствующей поверхностью спирального инструмента 3. Под действием пуансона 4 спиральный инструмент 3 упруго деформируется, а его резьбэчая часть перемещается в радиальном направлении и формирует резьбу на заготовки 1. Радиальная деформация упругого резьбового инструмента 3 сопровождается уменьшением его диаметра и перемещением свободного его конца по канавке формируемой резьбы. Поэтому одновременно с осевым перемещением пуансон 4 поворачивают относительно заготовки в направлении,противоположном подъему спирали упругого инструмента 3. При этом между пуансоном 4 и спиральным инструментом 3 возникают активные силы трения, которые способствуют перемещению свободного конца спирального инструмента 3 и предотвращают его разрыв.

Анало ичньй эффект может быть получен, если вращение в направлении перемещения свободного конца спирального инструмента 3 сообщается заготовке 1. При этом активные силы трения возникают между спиральным инструментом 3 и заготовкой 1.

Формирование резьбы проводят до того момента, пока в результате упругой деформации спирального инструмента в заготовке не будет получен требуемый резьбовой профиль. После этого усилие с пуансона 4 снимают. Пуансон под действием пружины 5 возвращается

в исходное положение. Освобожденный спиральный инструмент получает обратную упругую деформацию и освобождает заготовку 1.

П р и м е р 1. Получение наружной резьбы ,5 длиной 10 мм.

Стержневую заготовку из стали 35 диаметром 15,30 мм помещают в упругий спиральный инструмент, выполненный из стали 65С2ВА с последующей термообработкой. Витки спирального инструмента со стороны заготовки образуют резьбовую поверхность с шагом 1,5 мм, с внутренним диаметром

15,35 мм, а со стороны пуансона - конусную поверхность с конусностью 1:30. Перед деформацией заготовку и инструмент, смазывают маслом, затем воздействуют на конусную поверхность

спирального инструмента пуансоном. Максимальное усилие на пуансоне составляет 22 кН при ходе 15 мм. Одновременно с осевым перемещением пуан- Сона его поворачивают относительно

оси заготовки. Максимальный угол поворота 180. Под действием пуансона внутренний диаметр резьбового профиля спирального инструмента изменяется с 15,35 до 14,35 мм, что обеспечивает

получение на заготовке требуемой резьбы. После этого пуансон возвращается в исходное положение, спиральный инструмент освобождает заготовку, и заготовка с резьбой удаляется из инструмента.

Пример 2. Получение внутренней резьбы Ml6) 1,5 в заготовке из стали 10 с отверстием диаметром 15,02 мм-и высотой 10 мм.

Заготовку, смазанную маслом, помещают на спиральный инструмент, выпол- ненньй из стали 65С2ВА с термообработкой, с резьбовой поверхностью с шагом 1,5 мм, наружным диаметром 15,05 мм и конусной поверхностью ,с конусностью 1:30. Затем воздействуют на спиральньй инструмент пуансоном при одновременном повороте пуансона либо заготовки. Макс имальное усилие на пуансойе составляет 26 кН при ходе 14,25 мм. Угол поворота как в случае вращения пуансона, так и в случае вращения заготовки составляет 180. Под действием пуансона наружный диаметр резьбового профиля спирального инструмента изменяется с 15,05 мм до 16 мм, что обеспечивает

Э12404964

получение в заготовке требуемой резь- струмент освобождает заготовку, и бы. После этого пуансон возвращается заготовка с резьбой удаляется из ин- в исходное положение, спиральный ин- струмента.

Редактор Л.Веселовская

Составитель Ю.Жарченков. ,

Техред М.Моргентал Корректор М.Пожо

Заказ 3430/7Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фltг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ КРУПНЫХ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253535C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253534C1 |

| Инструмент для изготовления внутренней резьбы методом пластической деформации | 1978 |

|

SU749519A1 |

| СПОСОБ ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛА В УСЛОВИЯХ ВСЕСТОРОННЕГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2532234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| Способ прокатки изделий с внутренними спиральными ребрами | 1987 |

|

SU1479190A1 |

| Способ холодной штамповки полумуфт | 2021 |

|

RU2781933C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЗЬБ НА ДЕТАЛЯХ ГЛУБИННЫХ НАСОСОВ ДОБЫВАЮЩИХ СКВАЖИН | 1994 |

|

RU2071882C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУГЛОЙ РЕЗЬБЫ НА ТОНКОСТЕННЫХ ПОЛЫХ ИЗДЕЛИЯХ | 0 |

|

SU175372A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-29—Подача