Изобретение относится к переработке пластических масс методом прессования и преимущественно используется при табле- тировании стекловолокна, например /1Г-4В, ГСП и дев различных фракций.

Цель изобретения - расширение технологических возможностей за счет обеспечения таблетирования волокнистых материалов.

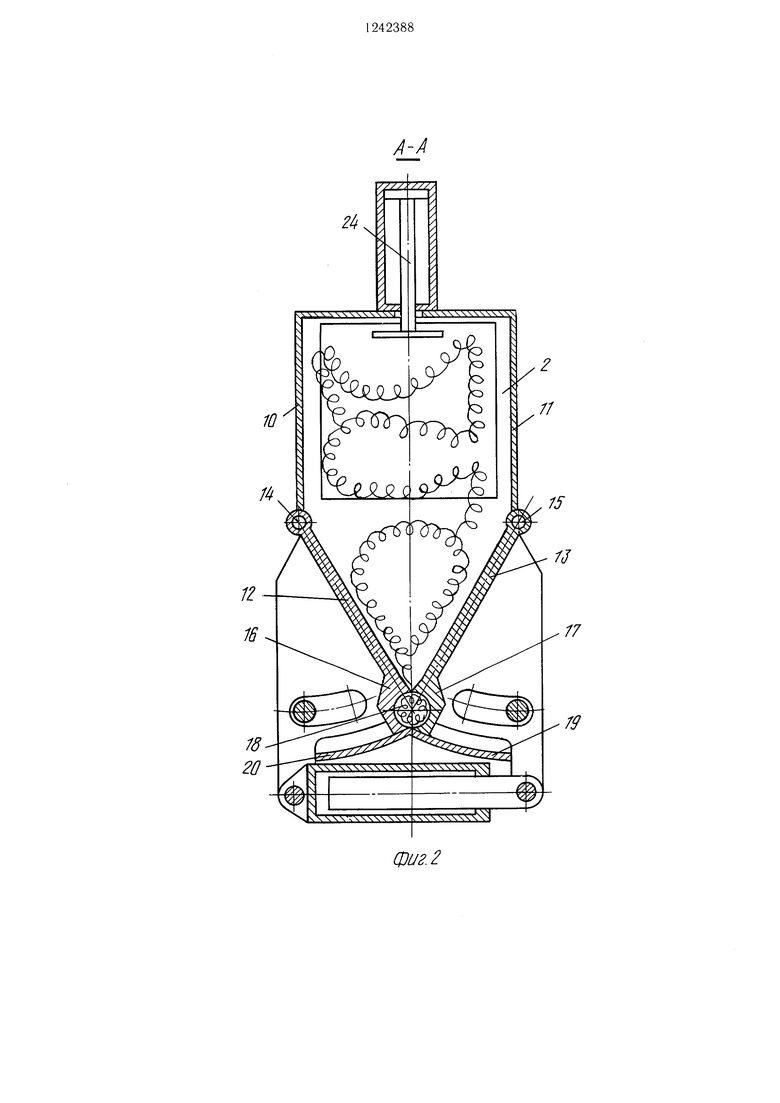

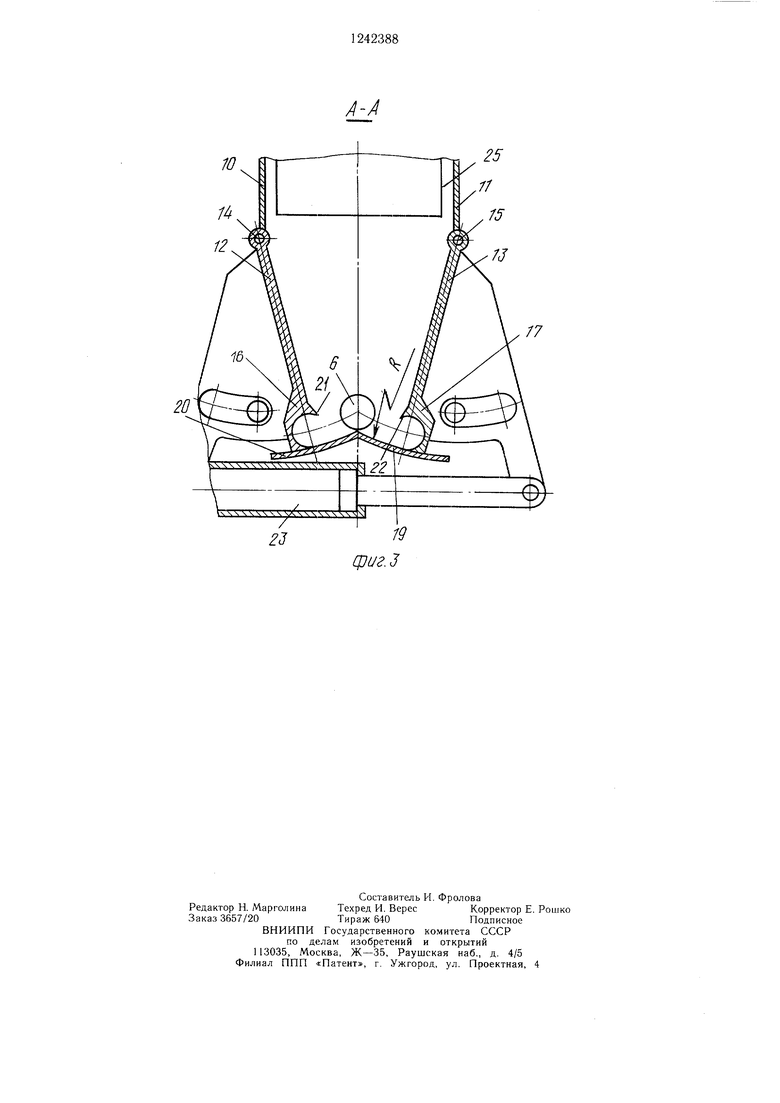

На фиг. 1 схематически изображен автомат для таблетирования термореактивных полимерных материалов; на фиг. 2 - разрез А-А на фиг. 1, поворотные стенки в сомкнутом положении; на фиг. 3 - то же, поворотные стенки в раздвинутом положении.

Автомат для таблетирования термореактивных полимерных материалов, содержащий таблетирующее устройство 1 и дозирующий узел, включаюи1,ий приемный бункер 2, смонтированную в нижней части бункера соосно установленную с таблетирующи.м устройством обогреваемую камеру 3 с входным отверстием 4 и выходным отверстием 5, и с пуансоном 6, перемещаемым гидроцилиндром 7.

Приемный бункер 2 имеет торцовые 8 и 9 и боковые 10 и 11 стенки. Боковые стенки 10 и 11 в своей нижней части 12 и 13 выполнены поворотными вокруг осей 14 и 15.

На конце поворотных стенок 12 и 13 смонтированы полуцилиндры 16 и 17, которые при смыкании образуют промежуточную цилиндрическую камеру 18 для предварительного уплотнения материала.

Бункер 2 имеет днище, которое выгюлне- но в виде двух сопряженных одна с другой частей 19 и 20 с цилиндрической поверхностью, причем центры радиусов частей R совпадают с осями 4 и 15.

В сомкнутом положении ось промежуточной приемной камеры .18 совпадает с осью камеры 4 пуансона 6.

Верхние части полуцилиндров 16 и 17, т. е. продольные кромки 21 и 22, выполнены острыми в виде режущих лезвий. Для поворота частей 12 и 13 боковых стенок 10 и 11 имеется гидроцилиндр 23, а для дополнительного проталкивания пресс-материала имеется толкатель 24. Для подачи пресс- материала в бункер 2 имеется в одной из торцовых стенок 8 и 9 приемное окно 25.

Кроме того, автомат имеет электрогидравлику, которая обеспечивает работу и управление всех механизмов и контроль температуры нагрева камеры 3.

Работа автомата осуп.ествляется следующим образом.

Через приемное окно 25 бункера 2 загружается пресс-материал - стекловолокно любого вида - гранулированное сыпучее (ДСВ, ГСП любых фракций) или в виде

слипшихся комьев, или АГ-4В целой кипой (без ее раздирки).

Под собственным весом или с помощью толкателя 24 пресс-материал поступает в нижнюю часть бункера 2, где качающиеся части 12 и 13 боковых стенок после нескольких ходов гидроцилиндра 23 уплотняют пресс- материал в промежуточной камере 18, состоящей из двух полуцилиндров 16 и 17, при этом режущие кромки 21 и 22 пережмут (или перережут) часть материала, попавшего в камеру 18, от остальной верхней части пресс-материала, находящегося между частями 12, 13 боковых стенок. Под воздействием гидроцилиндра 7 пуансон 6 пере- мец;ается и впереди себя проталкивает пресс-материал, находящийся в камере 18,

в отверстие 4 обогреваемой камеры 3 для окончательного уплотнения и далее через отверстие в таблетирующее устройство 1, где и осуществляется оформление таблеток. Во время качательных движений частей 12 и 13 боковых стенок 10 и 11 полуцилиндры 16 и 17, перемещаясь по радиусной траектории, скользят ITO цилиндрически.м частям 19 и 20, имеющим также радиусную поверхность, а части 12 и 13 боковых стенок 10 и 11 скользят между торцовыми стенками 8 и 9. Это обеспечивает замкнутость меняющейся формы бункера и предотвращает просыпание пресс-материала из него. Если пресс-материал в нижней части бункера, т. е. на днище, окажется переуплотненным и качающиеся части 12 и 13 боковых

стенок с полуцилиндрами 16 и 17 окажутся не сомкнутыми полностью, а частично, то и в этом случае пуансон 6 при своем перемещении проталкивает впереди себя уплотненный пресс-материал в отверстие 4 ка.ме- ры 3. Пуансон 6 при перемещении своим

торцом отделяет часть уплотненного пресс- материала от остальной массы.

В процессе работы части 12 и 13 боковых стенок с полуцилиндрами 16 и 17 .могут полностью смыкаться или не полностью, что не влияет на нормальную подачу пресс- материала в таблетирующее устройство.

Таким образом, независимо от вида стекловолокна (ДСВ, ГСП, АГ-4В) и его состояния (сыпучее, слипщиеся комья или нерас- пущенные кипы) обеспечивается надежная его подача в таблетируюигее устройство.

10

z

11

79

фиг. 2

25

jr

75

12.

/J

/7

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для таблетирования волокнистых материалов | 1975 |

|

SU551179A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ПРЕССМАТЕРИАЛА | 1966 |

|

SU182316A1 |

| Способ дожирования и таелетирования термоеактивных волокнистых прессматериалов | 1974 |

|

SU474198A1 |

| АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ | 1973 |

|

SU361089A1 |

| Машина для таблетирования волокнистых прессматериалов | 1961 |

|

SU148221A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2112658C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-АВТОМАТ | 2010 |

|

RU2452626C2 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

| Способ изготовления таблеток для герметизации вакуумных реле | 1983 |

|

SU1096714A1 |

| Устройство для брикетирования стружки со связующим | 1980 |

|

SU984871A1 |

| 0 |

|

SU191772A1 | |

| Солесос | 1922 |

|

SU29A1 |

| ТАБЛЕТИРОВАНИЯ ТЕРМОРЕАКТИВНОГО ПРЕССМАТЕРИАЛА | 0 |

|

SU196279A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-07-07—Публикация

1984-12-22—Подача