I

Иаобретыие относится к переработке пластических масс и может быть испольэовайо на предприятиях электротехнической и других областей тфомышленности для таблетировшшя волокнистых пресс-материалов, например, типа ДСВ.

Извесж ны автоматы для таблетирования волокнистых материалов, содержащие узел загрузки, дозирующий и таблетирующие узлы в которых осуществляется дозировка по

объему ij.

Из-за большой разницы в размере гранул наполнителя (например, в соответствии с ГОСТ 17478-72 насыпная масса для пресс-материала ДСВ колеблется от 0,1доО,25г/смЗ ), не обеспеЧ11ваетсй необзсодимая точность дозировки.

Кроме того, вследствие недостаточной точности Д1 Зировки излишек материала не- обходи о отсекать от таблетки; при этом пресс-мат )иал, находящийся в сжатом состоянии, выделяет смолистые вещества, образующие с волокнами вязкую массу, запол няющую зазоры между движущимися частями та/т летирующего .узла, чтоПриводит к

быстрому износу после RHero, а также к заклиниванию движущихся частей.

Известен автомат для таблетировшия волокнистых материалов, содержащий бункер с размещенными в нем и- установпенными С постоянным зазором направляющим в привод™ ным захватывающим барабаном со штырями, отсекателем и расположенным под иим весйвым дозатором, таблетирующим устройством, включающим матрицы, укрепленные на подвижной плите, пуансон с приводом и электрическую систему ут равления автоматом 2J.

Недостаточная надежность работы автомата из-аа попадания частиц распущенного волокнистого материала между движущимися , частями при дозировании тфиводит к износу и заклиниванию движущихся частей таблетирующего узла.

Цель изобретения - повышение надежности работы автомата.

Достигается поставленная.цель тем, что направляющий барабан установлен с возможностью вращения и цепной передачей связан, с захватывающим барабаном, который кинемагически связан через обогнутую муфту с пуансоном.

Такое Быполненне автомата позволяет повысить надежность его работы, так как материал из загрузочного бункера выходит g в виде ленты постоянной толщины и ширины, что исключает попадание частид материала между движущими частями автомата и повыает качество таблеток.

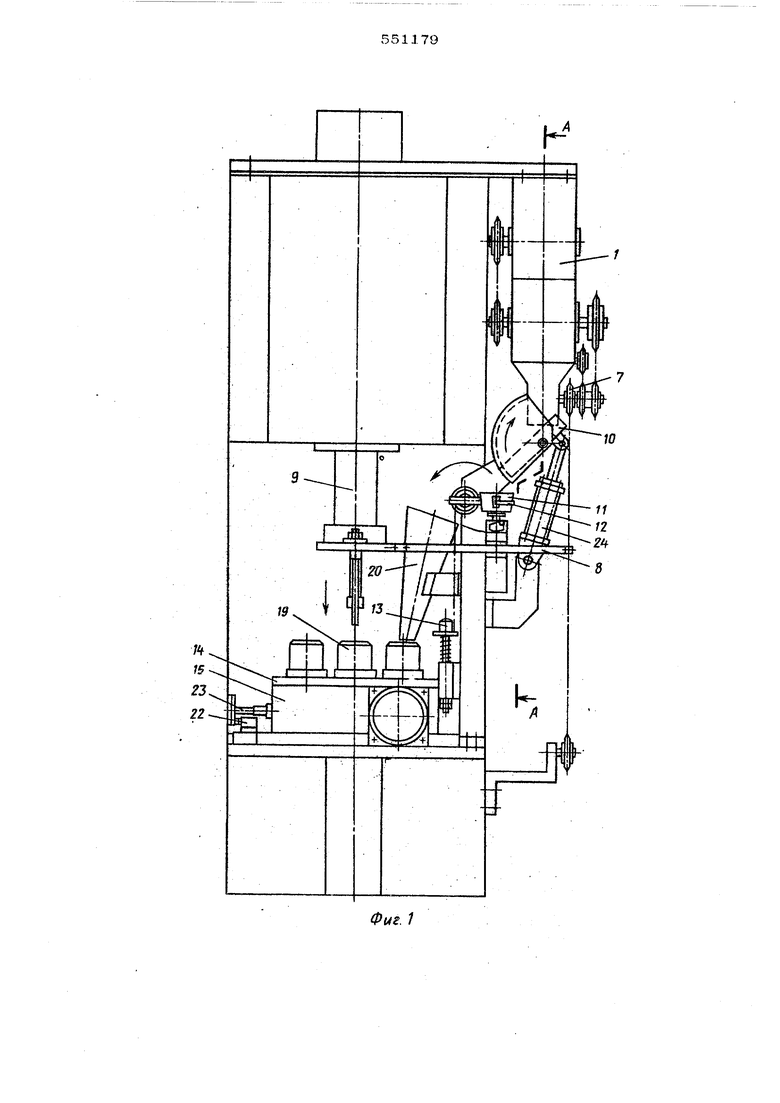

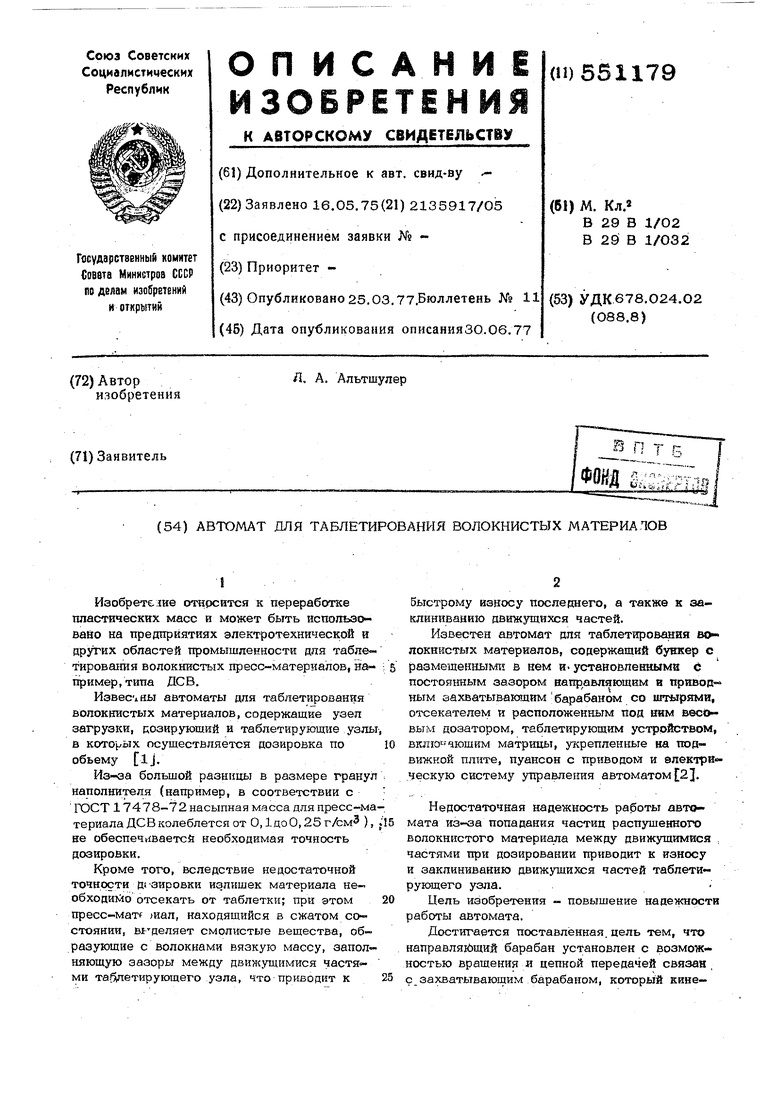

На фиг. 1 дан общий вид описываемотч |0 втомата.

На фиг. 2 дано сечение по на фиг, 1. Автомат содержит загрузочный бункер 1, котором размещены транспортная лента 2, лужащая днишем бункера, и установленные ig постоянным зазор/ом направляющий 3 и ахватывающий 4 барабаны со штырями, вязанные между собой цепной передачей 5. Захват.-твакщий 4 барабан и ролики транспор-, ерной ленты 2 цепной передачей 6 через обгонную муфту 7 и кронштейн 8 связаны со штоком 9 гидроцилиндра. На выходе из загрузочного бункера установлен отсекатель 1О, представляющий собой поворотный лоток, под которым установлены автомати- gg ческие весы со взвешивающей чашкой 11, цапфы которой входят в пазы рамки 12, сое- диненной при помощи-гибкой связи и пружины ( на чертеже не показаны) с подвижным подпружиненным толкателем 13, yKpenneH-, JQ ным на плите 14 iioBopoTHoro стола 15 таб« , летирующего устройства, включающего укреп, ленные на жестко связанной со штоком 9 : гидроцилиндра траверсе 16 пуансона 17 и выталкивателя. 18, и матрицы 19, укреп- 8S ленные на ттйте 14,

Для подачи, навески в матрицы под чашкой 11 установлена направлягяцая воронка 20,

Поворот плиты 14 вместе с установлен- 40 нымя на ней матриками осуществляется с помощью гшевмоцклггадра 21, который вклю-. чается при получений сигнала от замыкания контакта весового устройства.

Сигнал для перемещения штока 9 гидро- 45 ципин{фа подает конечный выключатель 22, замыкаемый кулачком 23 в тот момент, когда зафиксирован поворот плиты 14 на определенный угол.

Поворот отсекателя осуществляется с мощью пневмрцилиндра 24, который включается при получении сигнала от замыкания контакта весового устройства.

Работает автомат следующим образом, Прессуемый материал засыпается в бункер 5S 1, где нижние слои его, увлекаемые транспортерной лентой 2, подхватываются штырями захватывающего барабана 4, который Периодически поворачивается на определенный тол.60

Направляющий барабан 3, вращаясь вме- сте с барабаном 4, обеспечивает постоянную в соответствии с зазором между штырями барабанов толщину слоя выходящего таблетируемого материала, отбрасывая при этом назад в бушсер излишки прессуемой массы.

Регулировка угла поворота захватывак щего барабана в зависимости от плотности массы и наличие постоянного зазора между штырями захватывающего барабанов дают BoaMotoocTb получать массу постоянной плотности.

Таблетируемая масса определенной Ш1от ности попадает в лоток отсекателя 1О и далее во взвешивающую чашку 11.

При достихсении определенного веса замыкается контакт автоматических весов, подающий сигнал на включение пневмоцилиндра 24 отсекателя 1О, который поворачиваяс прекращает дальнейшее перемещение материала,

Кроме того, контакт автоматических весов подает сигнал на включение пневмоцилиндра 21 поворота плиты 14 с закрепленными на ней матрвдами 19. Плита 14 поворачивается на угол, обеспечивающий совмещение оси соответствующей матрицы с осью пуансона; 7 в позиции прессования, а также совмещение оси выталкивателя 18 с осью, соответствующей матрицы в позиции выталкивания готовой таблетки.

В результате фиксирования поворота пли- ты 14 срабатывает коНтакт конечного выключателя 22, подающий сигнал на перемещение штрка гидроцилиндра. Шток 9 гидроцилиндра начинает перемещаться вниз, при этом кронштейн 8, жестко закрепленный на траверсе 16 штока приводит в действие цепную передачу в загрузочном бункере, Однако наличие муфты обгона 7 позволяет захватывающему и направляющему барабанам, а также транспортерной ленте быть неподвижными. При своем движении вниз траверса 16 штока нажимает на подвижный подпружиненный толкатель 13, который с помощью гибкой связи и пружины поворачивает рамку i2, а вместе с ней - и взвешивающую чашку 11. Сдозировакная масса с помощью направляющей воронки 20 попадает в матрицу 19.

Таким образом, в период опускания штока 9 гидроцилиндра происходит сжатие и прессование масСы в матрице, находяйщейся в позиции прессования, выталкивание готовой таблетки из матрицы, находящейся в позиции выталкивания, и загрузка массы в матрицу, находящуюся в позиции загрузки.

Реле времени ( на чертеже не показано) с помощью которого регулируется

тфессования, подает сигнал на перемещение штока 9 гидроцилиндра-вверх. Освобожденвый толкатель 13 возвращает рамку со взвешивающей чашкой в исходное положение.

Кронштейн 8 при помощи цепной передачи и муфты обгона 7 приводит в движение барабаны и транспортерную ленту загрузочного бункера . Далее цикл повторяется.

Регулировка необходимого веса таблетки осуществляется регулировкой угла поворота захватывающего барабана, которая производится изменением хода штока гидроцилинщза и соответственно кронштейна с цепной передачей, а также изменением положения груза на коромысле весового устройства ( на чер- же не обозначено).

Применение данного автомата повышает надежность работы и качество получаемой таблетки (точность взвешивания i- 0,5 г при навеске 20-50 г,

Производительность автомата составляет 900 таблеток в час.

Ожидаемый экономический эффект от использования заявляемого объекта составля :ет 6 тыс. рублей.

Формула изобретения

Автомат для таблетирования волокнистых Материалов, содержащий загрузочный бункер с размеще1шыми в нем и установленными с постоянным зазором направлякядим и приводным захватывакшим барабаном со штырями, отсекателем. и расположенным под ним весовым дозатором, таблбтирующим устройством, включающим матрицы, укрепленные на подвижной плите., пуансон с приводом и электрическую систему згправления автоматом, отличающийся тем, что, с целью повышения. надежности работы автомата, направляющий барабан установлер с возмоншостью вращения и цепной передачей, связан с захватывающим бара.баном, который кинематически связан через обгонную муфту с пуансоном.. ,

Источники информации,, принятые во вни мание при экспертизе:

1.Авторское свидетельство hfe 361089, М. Кл. В 29 В 1/02, 1966.

2.Авторское свидетельство № 148221, М. Кл. В 29 В 1/02, 1962.

И

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ТАБЛЕТИРОВАНИЯ ВОЛОКНИСТЫХ ПРЕССМАТЕРИАЛОВ | 1973 |

|

SU361089A1 |

| Машина для таблетирования волокнистых прессматериалов | 1961 |

|

SU148221A1 |

| Многошпиндельный сверлильный автомат | 1985 |

|

SU1362639A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| Автоматический агрегат для производства изделий из термоактивных прессматериалов | 1958 |

|

SU129009A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| Таблетирующее устройство к прессу для производства пластических изделий | 1958 |

|

SU119676A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Роторный штамповочный пресс для изготовления двуслойных угольных брикетов | 1990 |

|

SU1794691A2 |

| Автомат к лесопосадочной машине для подачи сеянцев | 1987 |

|

SU1463162A1 |

Авторы

Даты

1977-03-25—Публикация

1975-05-16—Подача