Изобретение относится к черной металлургии,, в частности к стали для изготовления бесшовных труб, и является усовершенствованием известной стали по авт.св. № 1019004.

Целью изобретения является повышение технологических свойств стали.

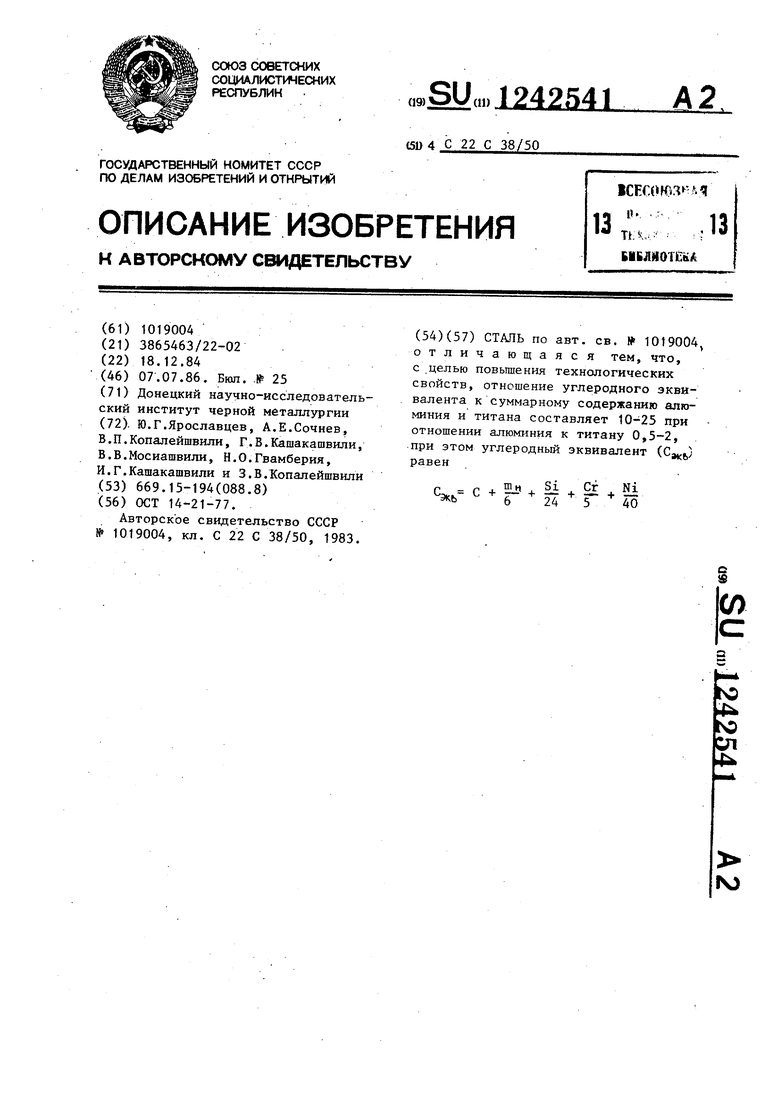

Поставленная цель достигается тем что отношение углеродного эквивалента, определяемого по формуле

Щ

.С -ь Н.Ь , Si , Сг Ni

24

40

к суммарному содержанию алюминия и титана составляет 10-25,. при условии, что отношение алюминия к тита- ну составляет 0,5-2.

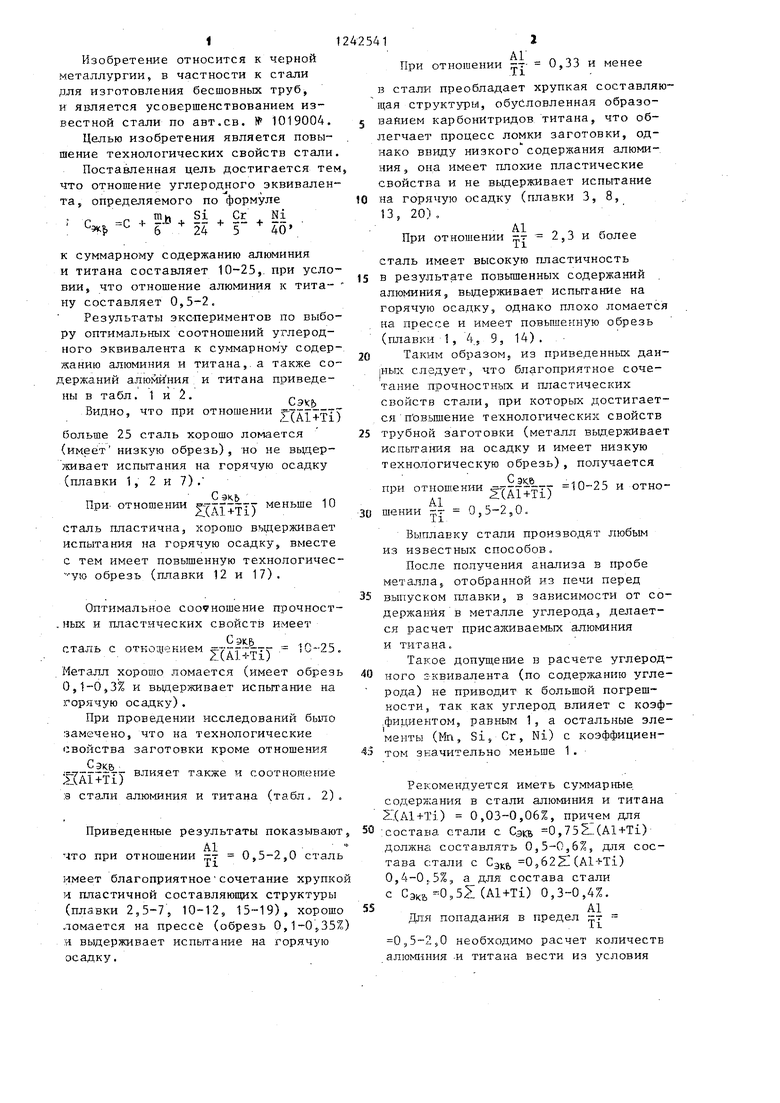

Результаты экспериментов по выбору оптимальных соотношений углеродного эквивалента к суммарному содер-. жанию алюминия и титана,,а также соержаний алюми ния и титана приведены в табл. 1 и 2.„ „ C9V;P) Видно, что при отношении г7л1 Тт Т

больше 25 сталь хорошо ломается (имеет низкую обрезь) , -но не выдерживает испытания на горячую осадку (плавки 1, 2 и 7) .

С экь , г,

При- отношении меньше 10

сталь пластична, хорошо выдерживает Испытания на горячую осадку, вместе с тем имеет повышенную технологичес- обрезь (плавки 12 и 17).

Оптимальное соотношение прочност- ньк и пластических свойств имеет

C9tC6

)

еталл хорошо ломается (имеет обрезь 0,1-0,3% и вьщерживает испытание на ;горячую оса,цку) .

При проведении исследований бьшо замечено, что на технологические войства заготовки кроме отношения

СЭК5

таль с откощением -/ГТ Т - 10-25.

+Ti)

влияет также и соотногаение

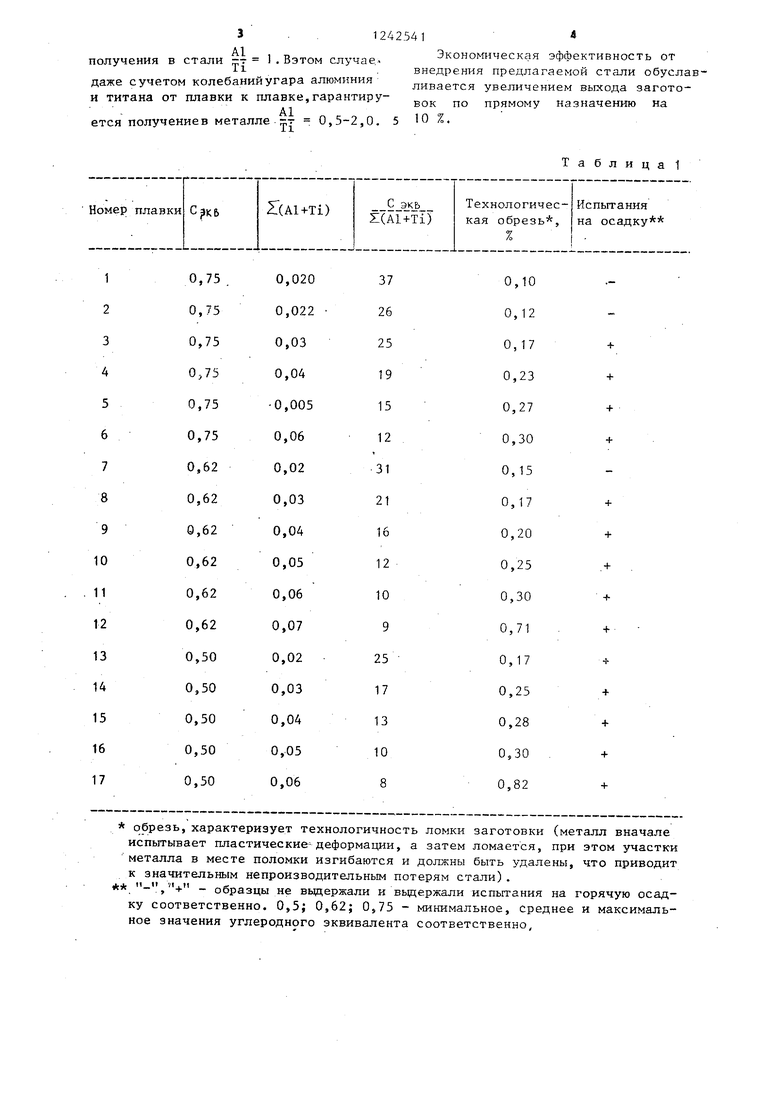

э стали алю(«мния и титана (табл, 2).

Приведен ше результаты показывают,

А1

что при отношении -т 0,5-2,0 сталь

имеет благоприятное сочетание хрупкой и пластичной составляющих структуры (плавки 2,5-7, 10-12, 15-19), хорошо ломается на прессе (обрезь 0,1-0 „35%) и выдерживает испытание на горячую осадку.

АГ При отношении -- - 0,33 и менее

в стали преобладает хрупкая составляющая структуры, обусловленная образовайием карбонитридов титана, что облегчает процесс ломки заготовки, однако ввиду низкого содержания алюминия , она имеет гтохие пластические свойства и не выдерживает испытание

на горячую осадку (плавки 3, 8, 13, 20),

А1 При отношении -т - 2,3 и более

сталь имеет высокую пластичность в результате повьш1енных содержаний aлюмишiя, вьщерживает испытание на горячую осадку, однако плохо ломается на прессе и имеет повьш1енную обрезь (плавки 1, 4, 9, 14).

Таким образом, из приведенных дан- 1ньпх следует, что благоприятное сочетание прочностных и пластических свойств стали, при которых достигается п овьш1ение технологических свойств трубной заготовки (металл выд.ерживает испытания на осадку и имеет низкую технологическую обрезь), получается

при отношении 10-25 и отно- шении -т- 053-2,0,,

Выплав:ку стали производят Х1юбым из известных способов.

После получения анализа в пробе металла, отобранной из печи перед

выпуском плавки, в зависимости от содержания в металле углерода, делается расчет присаживаемых алюминия и титана.,

Такое допуще1ше в расчете углеродноге эквивалента (по содержанию углерода) не приводит к большой погреш кости, так как углерод влияет с коэф- .фициентом, равным 1, а остальные элементы (Mri, Si, Ст, Ni) с коэффициентом значительно меньше 1 .

Рекомендуется иметь суммарные, содержания в стали алюминия и титана Z.(Al+Ti) 0,03-0,06%, причем для :состава стали с Сэи. 0,75(Al+Ti) должна составлять 0,5-0,6%, для состава стали с Сэкь 056221 (Al-bTi) 0,4-0,.5%,, состава стали с C3Kb-0,5l(Al+Ti) 0,3-0,4%.

А1

Для попадания в предел т - 035-2,0 необходимо расчет количеств алюминия -И титана вести из условия

Al , получения в стали -т 1 . Вэтом случае.

Экономическая эффективность от внедрения предлагаемой стали обус ливается увеличением выхода загот

даже сучетом колебанийугара алюминия

и титана от плавки к плавке,гарантиру- прямому назначению на

ется получение в металле т- 0,5-2,0. 5 Ю

С|брезь, характеризует технологичность ломки заготовки (металл вначале испытывает пластические-деформадии, а затем ломается, при этом участки металла в месте поломки изгибаются и должны быть удалены, что приводит к значительным непроизводительным потерям стали).

. образцы не выдержали и выдержали испытания на горячую осадку соответственно. 0,5; 0,62; 0,75 - минимальное, среднее и максимальное значения углеродного эквивалента соответственно.

.

1242541

Экономическая эффективность от внедрения предлагаемой стали обуславливается увеличением выхода заготоТаблица 1

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1988 |

|

SU1544833A1 |

| Арматурная сталь | 1987 |

|

SU1479545A1 |

| Конструкционная сталь | 1985 |

|

SU1381190A1 |

| Сталь | 1985 |

|

SU1381191A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| ПРИГОДНЫЙ ДЛЯ СВАРКИ, ЖАРОПРОЧНЫЙ, СТОЙКИЙ К ОКИСЛЕНИЮ СПЛАВ | 2008 |

|

RU2507290C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННОСТОЙКОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2642242C1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Сталь | 1982 |

|

SU1019004A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-07—Публикация

1984-12-18—Подача